Лекция 6. Измерение давления и вакуума. Измерение скорости и расхода жидкости и газа.

6.1. Измерение давления и вакуума.

Измерение давлений широко используется в теплоэнергетике. Давление характеризует работоспособность отдельных агрегатов. а также ход термо и газодинамических процессов в энергетических установках. С помощью измерения давления определяется скорость и расход жидкости и газа в различных процессах.

По своему назначению приборы для измерения давления и вакуума делятся на:

- манометры избыточного или абсолютного давления;

- барометры - для измерения абсолютного давления атмосферного воздуха;

- вакуумметры - для измерения разности между барометрическим и абсолютным давлениями, когда значение абсолютного давления меньше

1кПа;

- мановакууметры - для измерения как избыточного давления, так и вакууметрического давления;

- дифференциальные манометры - для измерения разности давлений, когда ни одно из них не равно атмосферному;

- микроманометры - для измерения малых разностей давлений.

По принципу действия средства измерения давления делят на следующие группы:

- жидкостные приборы давления, у которых измеряемое давление уравновешивается давлением столба жидкости;

- грузопоршневые приборы, у которых измеряемое давление уравновешивается массой груза и поршня;

- деформационные приборы, действие которых основано на использовании зависимости упругой деформации и усилия, создаваемого чувствительным элементом, от давления;

- электрические приборы, действие которых основано на свойствах отдельных веществ изменять свои электрические параметры под действием давления;

-электроразрядные приборы, у которых используется зависимость ионного тока от давления;

- теплоэлектрические приборы, действие которых основано на зависимости теплопроводности газового слоя от давления.

Для целей автоматизации экспериментальных исследований промышленностью выпускаются соответствующие измерительные средства и устройства на базе унифицированных электрических преобразователей давления и упругих чувствительных элементов.

За единицу давления в СИ принят 1 Па=1 Н/м2.

1мм рт. ст. = 133,32 Па; 1кг/м = 1мм вод. ст.= 9,81 Па.

6.1.1 Жидкостные и деформационные приборы давления.

По конструктивному признаку жидкостные манометры подразделяются на:

-U- образные манометры;

-чашечные манометры.

Эти манометры используются для определения избыточного давления воздуха и неагрессивных газов до 0,1 МПа, для измерения разности давлений неагрессивных газов в пределах от 0,1 МПа до 7 кПа, а также неагрессивных жидкостей и паров в пределах от 0,1 МПа до 0,4 кПа.

Жидкостные U-образные манометры изготавливаются из стеклянных трубок диаметром 6... 10 мм, заполненных наполовину рабочей жидкостью - ртутью, водой, спиртом, маслом.

Разность давлений DР в манометре определяется выражением

где р - плотность жидкости; g -ускорение свободного падения; h - высота

столба жидкости.

Погрешность отсчета давления по шкале U-образного и чашечного

манометров составляет 2 мм и 1 мм, соответственно.

Действие деформационных приборов давленияосновано на зависимости

деформации или изгибающего момента упругих чувствительных элементов от давления. Давление определяется в основном линейным перемещением

чувствительного элемента.

Деформационные приборы давления используют для измерения давления

в очень широком диапазоне измерений - от 50 Па до 1000 МПа. Их изготавливают в виде манометров избыточного давления, манометров абсолютного давления, вакуумметров, дифференциальных манометров.

Деформационные приборы давления можно разделить на две

группы:

1. Приборы давления прямого действия, у которых перемещение

упругого элемента, обусловленное воздействием измеряемого давления или

разности давлений, преобразуется в перемещение отсчетного устройства

для показания или показания и записи измеряемой величины, или измерения

и сигнализации, или только сигнализации об отклонении измеряемого

давления от заданного значения.

Эти приборы обладают простотой устройства и эксплуатации, имеют

невысокую стоимость и поэтому нашли широкое распространение в различных

областях техники.

Манометры и вакуумметры имеют чувствительные элементы, выполненные в форме сильфонов и одновитковых трубчатых пружин.

2. Приборы давления, имеющие передающие преобразователи с

унифицированным выходным сигналом. Выходными сигналами могут

быть сигналы переменного тока, постоянного тока или пневматические

сигналы. Эти приборы, именуемые датчиками,выпускаются как с отсчет-

ным устройством, так и без него. Датчики предназначены для работы с

взаимозаменяемыми вторичными показывающими приборами, самопишущими

приборами, регуляторами и информационно-измерительными системами.

Чувствительными элементами датчиков давления являются пластины,

мембраны, сильфоны и трубчатые пружины.

Приборы давления с сильфонамипредназначены для измерения и

записи вакуумметрических и небольших избыточных давлений до 0,4 МПа.

Выпускаются приборы классов точности 1,5 и 2,5.

Приборы давления с трубчатой пружинойиспользуются для измерения

вакуумметрического давления, а также избыточного давления от 0,1

до 1000 МПа. Они выпускаются в виде рабочих и образцовых приборов. В

свою очередь рабочие приборы бывают повышенной точности, контрольные

и технические.

Приборы повышенной точностиизготавливаются классами точности

0,6 и 0,1.

Контрольные приборыизготавливаются классом точности 0,6.

Технические приборыизготавливаются классами точности 1; 1,6;

2,5; 4,0.

Образцовые приборыимеют классы точности 0,16; 0,25 и 0,4.

6.1.2 Приборы для измерения вакуума.

Измерение вакуума, т.е. измерение давления разреженного газа, производится с помощью вакуумметров. По принципу действия вакуумметры разделяются на следующие типы:

1. Жидкостные вакуумметры, включающие:

- U-образные приборы давления;

- компрессионные приборы давления.

2. Деформационные вакуумметры, включающие:

- пружинные вакуумметры;

- мембранные вакуумметры;

- сильфонные вакуумметры.

3. Теплоэлектрические вакуумметры, включающие:

- термопарные вакуумметры;

- вакуумметры сопротивления.

4. Электроразрядные вакуумметры, включающие:

- ионизационные вакуумметры;

- магнетронные ионизационные вакуумметры;

- магнитные электроразрядные вакуумметры.

Жидкостные U-образные приборы давления используются для измерения давления от 0,1 МПа до 500 Па.

Теплоэлектрические вакуумметры применяются для измерения давления в диапазоне от 70 до 0,13 Па. Их действие основано на зависимости теплопроводности ограниченного слоя разреженного газа от давления. Чувствительным элементом теплоэлектрического вакуумметра является тонкая металлическая нить накала, размещаемая в стеклянном баллоне, куда подводится измеряемое давление. Нить нагревается электрическим током и охлаждается разреженной средой. Выделяемая нитью джоулева теплота частично отводится в результате теплопроводности материала через концы нити, частично рассеивается ее поверхностью в результате радиационного теплообмена, частично отводится газом. Тепловой поток отводимый газом прямо пропорционален давлению С уменьшением давления Р тепловой поток, отводимый газом, уменьшается и при Р<0,13 Па достигает столь малого значения, что им можно пренебречь. Значение Р=0,13 Па является нижним пределом измерения прибора. Различают 2 метода работы теплового вакуумметра: метод постоянной температуры нити и метод постоянного тока. Измеряемое давление определяется в первом методе по току накала, во втором методе - по температуре нити.

Ионизационные электроразрядные вакуумметры позволяют производить измерение давления от 0,1 до 7*106 Па. Их действие основано на использовании зависимости ионного тока от давления. Достоинством электроразрядного вакуумметра является простая электрическая схема включения вакуумметрической лампы. Недостатками магнитного электроразрядного вакуумметра являются сравнительно узкий диапазон измеряемого давления и линейность разрядного тока и давления не во всем диапазоне измеряемого давления.

6.2. Измерение скорости и расхода жидкости и газа.

Для измерения скорости наиболее распространены два метода:

- пневмометрический;

- термоанемометрический.

Пневмометрический метод измерения скоростей широко распространен в исследовательской практике ввиду своей простоты и доступности.

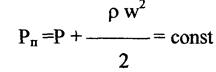

Если скорости течения потока газа или жидкости достаточно малы, т.е. число Маха М<0,3 , то поток можно считать несжимаемым. В этом случае уравнение Бернулли для идеальной жидкости (несжимаемой и невязкой) имеет вид

где Рп - полное давление или давление торможения; Р - статическое давление;

р - плотность потока.

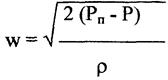

Уравнение Бернулли для идеальной жидкости лежит в основе пневмометрического метода определения скорости несжимаемого потока. Из

этого уравнения следует, что

Следовательно, для определения скорости потока в рассматриваемой точке необходимо знать полное давление Рп, статическое давление Р и плотность потока р.

Для измерения полного давления Рп используется насадок Пито, представляющий собой круглую трубку, ось которой совпадает с направлением потока, а открытый конец направлен против потока. Для измерения статического давления Р используют устройство другой конструкции, называемое насадком Прандтля. В нем для отбора потока предусмотрены отверстия или щели на боковой поверхности, расположенные на значительном расстоянии от носка насадка. В этом случае, как показала практика, давление, воспринимаемое в щелях и отверстиях равно статическому давлению невозмущенного потока. Для определения скорости потока w применяют зонды, представляющие собой комбинацию насадков статического и полного давлений. Одним из таких зондов является достаточно широко используемый насадок Пито-Прандтля, в котором имеется 2 трубки: внутренняя, через продольное отверстие которой воспринимается полное давление и наружная, через боковые отверстия которой воспринимается статическое давление.

Термоанемометрический метод прибор,основан на зависимости между электрическим сопротивлением или температурой нагретого проводника, помещенного в поток, и скоростью его обтекания.

Чувствительным элементом термоанемометра является проволочный

или пленочный датчик, нагреваемый электрическим током. В проволочном датчике чувствительным элементом является нагреваемая тонкая проволока (нить), соединенная через поддерживающие стойки и корпус датчика с его выводами. Проволочный датчик используется при измерениях в изотермических условиях, а также при температурах потока до 500С. Пленочные датчики применяются в газовых потоках, имеющих температуру более 500С, и, как правило, являются охлаждаемыми. Материалом нити в проволочном датчике является вольфрам, платина или платиновые сплавы (платинородий, платиноиридий). Диаметр нити составляет 1-15 мкм, а длина между стойками 0,5-5 мм. Для обеспечения разности температур между потоком и нитью производится ее нагрев за счет пропускания электрического тока.

Существуют 2 основных режима работы термоанемометра:

- режим постоянного тока;

- режим постоянной температуры.

Режим постоянного тока характеризуется постоянным значением силы тока, протекающего через нить. При воздействии потока на нить происходит изменение температуры нити, вследствие изменения коэффициента теплоотдачи, что приводит к изменению ее сопротивления.

Режим постоянной температуры характеризуется постоянным значением температуры нити, обеспечиваемым изменением силы тока. В этом случае тепловая инерция нити очень мала, что обеспечивает более точные измерения по сравнению с режимом постоянного тока.

Для измерения расхода вещества, т.е. количества вещества, протекающего через сечение канала в единицу времени, служат следующие приборы:

- расходомеры;

- счетчики количества текучей среды.

Для измерения расхода жидкости или газа бразователя называют наибольшую разность в показаниях прибора или наибольшую разность между выходными сигналами преобразователя, соответствующими одному и тому же значению входного сигнала, но полученными в одном случае при плавном увеличении, а в другом - при плавном уменьшении значения измеряемой величины.

В исследовательской практике очень часто возникает необходимость в измерении величин, меняющихся во времени, т.е.в динамических условиях. Результаты таких измерений искажаются дополнительной погрешностью, обусловленной динамичностью условий. Эта составляющая погрешности называется динамической погрешностью и представляет собой разность между погрешностью средств измерений в динамических условиях и соответствующей погрешностью в статических условиях. Причиной появления динамической погрешности является инертность средств измерения. Вследствие этой инертности происходит запаздывание в показаниях при регистрации мгновенных значений измеряемой величины.

Литература.

1. Гортышев Ю.Ф. Теория и техника теплофизического эксперимента. – М., «Энергоатомиздат», 1985.

2. Тепло- и массообмен. Теплотехнический эксперимент. Справочник под ред. Григорьева В.А. – М., «Энергоатомиздат», 1982.

3. Иванова Г.М. Теплотехнические измерения и приборы.- М., «Энергоатомиздат», 1984.

4. http://www.kobold.com/

5. http://www.owen.ru/