Усталостное выкрашивание зубьев характерно для червячных передач с колесами

Предусмотрено степеней точности червячных передач

+3. 12

№120

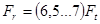

Отношение вращающих моментов червячной передачи

+2.

+4.

№121

Наибольшая расчетная мощность в червячной передаче допускается условиями

+4. Нагрева

№122

АБ

Время 2 минуты

КПД червячной передачи при ведущем червяке

+2.

№123

Максимально допустимая температура нагрева масла червячной передачи

+4.

№124

Самое эффективное охлаждение червячной передачи

+2. Водяным охлаждением

№125

Кратковременный режим работы червячной передачи не превышает

+1. 15мин

№126

Наиболее распространенной причиной выхода из строя червячных колес является

+3. Износ зубьев

№127

Задание в ярко выраженной форме приходит при

+2. Твердых материалах колес

№127

Усталостное выкрашивание зубьев характерно для червячных передач с колесами

+4. Из бронз с высоким сопротивлением к заданию

№ 128

3.2.5.4

Пластическая деформация рабочих поверхностей зубьев червячного колеса возникает при…

+ 2. Действии больших нагрузок

№129

3.2.5.5

Чаще всего усталостная поломка в червячной передачи бывает у.

+ 3.Зубьев колеса

№130

2.6.1 Материал червяка

+ 3. Сталь

№131

АБ

2.6.2

Материал венца червячного колеса

+ 1. Бронза

№132

АБ

3.2.7.1

Распространенное положение червяка

+ 1.Под колесом

+ 2.Над колесом

№133

3.2.7.2

Рациональная конструкция червячного колеса

+ 3. Болтовая

+ 4.Биметаллическая

№134

3.2.8.1

Проектный расчет открытой червячной передачи на прочность по изгибу заключается в определении

+ 2.Модуля червячного колеса в нормальном сечении

№135

3.2.8.2

Проверочный расчет открытой червячной передачи на прочность заключается в определении

+ 4.Расчетного напряжения в зубьях червячного колеса

№ 136

3.2.8.3/1

Коэффициент концентрации по длине зуба зависит от

+ 1.Деформации червяка

№137

3.2.8.3/2

Коэффициент динамичности зависит от

+3. Точности изготовления передачи

№138

3.2.9.1

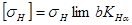

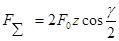

Допускаемое контактное напряжение червячной передачи

+ 3.

№139

3.2.9.2

Коэффициент долговечности червячной передачи

+ 2.

№140

3.2.9.3

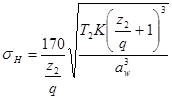

Рабочее контактное напряжение червячной передачи

+ 1.

№141

3.2.9.4

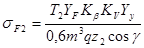

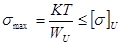

Рабочее напряжение изгиба червячного колеса

+ 2.

№142

3.2.9.5

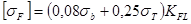

Допускаемое напряжение изгиба червячного колеса при нереверсивной передачи е

+ 1.

№143

3.2.9.6

Изгибная выносливость по зубу червячного колеса

+3.

№144

3.2.10.1

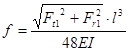

Прогиб вала червяка

+ 2.

№145

2.10.2

Допускаемый прогиб вала-червяка

+ 1.

№146

2.10.3

Условие жесткости вала-червяка

+ 4.

№147

2.11.1

Достоинством червячной передачи являются

+ 3. Большая степень редуцирования

+ 4. Возможность самоторможения

№148

3.2.11.2

Недостатком червячной передачи является

+ 1. Сильный нагрев при работе

+ 4. Ограниченная передаваемая мощность

№149

3.2.12.1

Смазка цилиндрической червячной передачи с нижним расположением червяка осуществляется

+ 2. Погружением в масло витков червяка

№150

3.2.12.2

Смазка червячного колеса осуществляется индустриальными маслами

+ 3. Для тяжело нагруженных узлов

+ 4. С антиокислительными, антикоррозийными противоизносными присадками

№151

3.2.12.3

Тип смазочного материала выбирается в зависимости от

+ 1. Скорости скольжения

№152

3.2.13.1

Диапазон передаточных чисел двухзаходной червячной передачи

+ 3. 16-28

№153

3.2.13.2

Оси валов червячного редуктора

+ 2. Перекрещиваются

№154

3.3.1.1

Сателлиты- это…

+ 3. Зубчатые колеса с перемещающимися геометрическими осями

4. Червячные колеса

№155

3.3.1.2

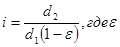

Передаточное отношение планетарной передачи

+ 2.

№156

3.3.1.3

Простые планетарные передачи с небольшим передаточным отношением и высоким КПД пригодны для

+ 1. Силовых приводов

№157

3.3.1.4

Простые планетарные передачи с большим интервалом передаточных отношений и пониженным КПД

+ 2. Имеют широкий диапазон передаточных отношений

+ 4. Получают значительную редукцию

№158

3.3.1.5

Комбинированные планетарные передачи

+ 1. Состоят из двух простых зубчатых планетарных передач

+ 3. Состоят из зубчатой планетарной передачи и механизма параллельных кривошипов

№159

3.1.6

Основным достоинством планетарных передач по сравнению с зубчатыми являются

+ 2. Большие передаточные отношения одной ступени

+ 4. Малые габариты и масса

№160

3.3.2.1

Число зубьев центральной ведущей шестерни планетарной передачи при

НВ

НВ

+ 2. 24

№161

3.3.2.2

Коэффициент смещения планетарной передачи выбирают в зависимости от числа зубьев

+ 1. Центральной ведущей шестерни

+ 3. Сателлита

№162

3.3.3.1

Модуль зацепления планетарной передачи

+ 4.

№163

3.3.3.2

Из условия соосности сателлитов вычисляют

+ 3. Требуемый угол наклона зуба

№164

3.3.3.3

Эквивалентная радиальная сила при типовом режиме нагружения планетарной передачи

+ 4.

№165

3.4.1.1

Особенности зацепления зубьев волновой передачи

+ 3. Венец входит в зацепление с центральным колесом в двух зонах

№166

3.4.1.2

Волновая передача по сравнению с планетарными

+ 2. Обеспечивает более высокую кинематическую точность

+ 3. Обладает высокой демпфирующей способностью

№167

3.4.1.3

Недостатками волновых передач являются

+ 1. Сложность в изготовлении

+ 4.Ограничение частоты вращения ведущего вала генератора волн

№168

3.4.1.4

Генератор волн выполняется в виде

+ 2. Овального кулачка

+ 3. Четырех роликов

№169

3.4.1.5

В космической промышленности применяется волновая

+ 3. Герметическая передача

№170

3.4.2.1

Передаточное отношение волновых передач

+ 1.

+ 2.

№171

3.4.3.1

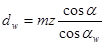

Диаметр начальных окружностей волновых передач

+ 1.

№173

3.4.3.2

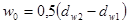

Необходимые максимальные радиальные перемещения волновой передачи

+ 3.

№174

3.4.3.3

Модуль зацепления волновой передачи

+ 2.

№175

3.4.4.1

Разрушение подшипников генератора волн волновой передачи происходит

+ 1. От нагрузки в зацеплении

+ 4. Из-за значительного повышения температуры

№176

3.4.4.2

Проскок генератора волн волновой передачи связан

+ 2. С недостаточной радиальной жесткостью деталей

+ 4. С большими отклонениями радиальных размеров генератора

№177

3.4.4.3

Поломка гибкого колеса волновой передачи происходит

+ 3. При напряжениях, превышающих предел выносливости

4. При напряжениях, превышающих предел текучести

№178

3.4.4.4

Износ зубьев волновой передачи зависит от

+ 1. Напряжения смятия на боковых поверхностях

+ 3. Интерференции вершин зубьев

№179

3.4.4.5

Пластическое течение материала на боковых поверхностях зубьев волновых передач происходит при

+ 2.Больших нагрузках

№180

3.4.5.1

Критерием работоспособности жесткого колеса является

+ 3. Напряжение смятия

№181

3.4.5.2

Критерием работоспособности гибкого колеса является

+ 4. Амплитудные напряжения

№182

3.4.6.1

Основными составляющими потерь мощности в волновой передаче являются потери

+ 2. В зубчатом зацеплении

+ 4. В генераторе

№183

3.4.6.2

Практические значения КПД волновой передачи при  равно

равно

+ 3. 0,8…0,9

№184

3.4.6.3

К основным критериям работоспособности волновой передачи относятся

+ 1. Прочность гибкого колеса

+ 4. Жесткость жесткого колеса

№185

3.5.1.1

Фрикционная передача с цилиндрическими катками осуществляет передачу между валами с

+ 2. Параллельными вертикальными осями

3. Перпендикулярными осями

№186

3.5.1.2

Фрикционная передача с коническими катками осуществляет передачу между валами с

+ 4. Пересекающимися осями

№187

3.5.1.2

Вариатор осуществляет передачу с

+ 1. Переменным передаточным отношением

№188

3.5.1.4

Материал тел качения вариаторов

+ 2. 18ХГТ

+ 4. ШХ15

№189

3.5.2.1

Фрикционные передачи передают мощность до

+ 2. 20кВт

№190

3.5.2.2

Достоинством фрикционных передач является

+ 3. Возможность включения и выключения на ходу

№191

3.5.2.3

Недостатками фрикционных передач является

+ 1. Большие давления на опоры

№192

3.5.3.1

Постоянную силу прижатия катка фрикционных передачи определяют по

+ 4. Максимальной нагрузке передачи

№193

3.5.3.2

Переменная сила прижатия катков фрикционной передачи

+ 3. Автоматически меняется с изменением нагрузки

№194

3.5.3.3

Постоянное прижатие образуется вследствие

+ 1. Предварительной деформации упругих элементов системы при сборке

№195

3.5.3.4

Регулированное прижатие фрикционных передач вызывает

+ 1. Нагрев рабочих тел

+ 3. Скольжение рабочих тел

№196

3.5.4.1

Передаточное отношение фрикционной передачи  - коэффициент

- коэффициент

+ 2. Скольжения

№197

3.5.4.2

Окружная скорость катка

+ 3.  /60

/60

№198

3.5.4.3

Величина скольжения фрикционной передачи равна

+ 1.

№199

3.5.5.1

Ширина катка

+ 4.

№200

3.5.5.2

Диаметр ведущего катка

+ 4.

№201

3.5.5.3

Диаметр ведомого катка

+ 2.

№202

3.5.6.1

Силы натяжения на катки

+ 4.

№203

3.5.6.2

Величина коэффициента запаса сцепления для силовых передач

+ 2.

№204

3.5.6.3

Коэффициент трения в фрикционных передачах зависит от

+ 2. Материала рабочих поверхностей

+ 3. Условия смазки

№205

3.5.6.4

КПД фрикционных передач равен

+ 3. 0,90-0,95

№206

3.5.7.1

Буксование наступает при нагрузках, когда не соблюдается условие

+ 1.

№207

3.5.7.2

Наличие упругого скольжения фрикционной передачи связано с

+ 2. Тангенциальными деформациями поверхностей в зоне контакта

№208

3.5.7.3

Геометрическое скольжение в фрикционных передачах возникает из-за

+ 1. Различной скорости рабочих тел на площадке контакта

№209

3.5.7.4

Изменение передаточного отношения фрикционной передачи зависит от значений

+ 3. Длины линии контакта

№210

3.5.8.1

Усталостное выкрашивание рабочих поверхностей фрикционных передач происходит при работе

+ 1. В масле

№211

3.5.8.2

Износ рабочих поверхностей фрикционных передач происходит при работе

+ 4. Без смазки

№212

3.5.8.3

Задир рабочих поверхностей фрикционной передачи связан с

+ 1. Буксованием

+ 3. Высокими температурами в зоне контакта

№213

3.5.9.1

Наибольшее расчетное контактное напряжение будет при

+ 2. Начальном касании по средней линии контактной площадке тел качения

№214

3.5.9.2/1

Предел контактной выносливости рабочих тел из закаленной шарикоподшипниковой стали при работе со смазкой

+ 4. 1800…2000 Мпа

№215

3.5.9.2/2

Предел контактной выносливости рабочих тел из закаленной шарикоподшипниковой стали при работе без смазки

+ 3. 2000…2200 МПа

№216

3.6.1.1

Плоскоременная передача в поперечном сечении представляет собой

+ 4. Прямоугольник

№217

3.6.1.2

Клиновые ремни выпускаются типов

+ 1. Нормального сечения, узкие, широкие

№218

3.6.1.3

Круглоременная передача применяется в

+ 4. Приборах и бытовой технике

№219

3.6.1.4

Поликлиновые ремни

+ 2. Представляют собой бесконечные плоские ремни с продольными клиновыми ребрами

+ 3. Состоят из 2-4 слоев клиновых соединенных между собой тканевым слоем

№220

3.6.1.5

Многопрофильные ремни применяются вместо комплектов ремней

+ 3. Клиновых

№221

3.6.2.1

Открытая ременная передача относится к передачам

+ 1. Плоскоременной

№222

3.6.2.2

В перекрестной передаче ремни вращаются

+ 2. В разных направлениях

№223

3.6.2.3

В полуперекрестной передаче

+ 4. Оси валов расположены под углом

№224

3.6.2.4

В угловой передаче используют

+ 1. Направление ремня при помощи роликов

№225

3.6.2.6

Передача с холостым шкивом позволяет

+ 3. Остановить ведомый вал при вращении ведущего

+ 4. Перемещать на ходу ремень, связывающий шкивы

№226

3.6.2.5

В спаренной передаче

+ 2. Несколько ремней укладываются на шкивы параллельно

+ 3. Несколько ремней укладывают на шкивы друг на друга

№227

3.6.2.7

Передача со ступенчатым шкивом позволяет

+ 1. Изменять число оборотов ведомого вала

+ 3. Изменять угловую скорость ведомого вала при постоянной скорости ведущего

№228

3.6.2.8

Передача с натяжным роликом позволяет

+ 1.Обеспечивать автоматическое натяжение ремня

+ 4.Увеличивает угол обхвата ремнем меньшего шкива

№229

3.6.3.1

Прорезиненные ремни бывают типа

+ 1. А

+ 2. Б

№230

3.6.3.2

Кожаные ремни хорошо работают в условиях

+ 3.Переменных и ударных нагрузок

№231

3.6.3.3

Хлопчатобумажные ремни применяются

+ 2.В быстроходных передачах

+ 3.При малых мощностях

№232

3.6.3.4

Шерстяные ремни мало чувствительны к

+ 2.Ударному и неравномерному нагружению

+ 3.Неблагоприятной окружающей среде

№233

3.6.3.5

Ремни из синтетических материалов изготавливают из

+ 2. Полотна с покрытием пленкой из полиамида с нитрильным каучуком

№234

3.6.4.1

Плоские приводные ремни бывают

+ 3.Нейлоновые

+ 4.Шелковые

№235

Виды соединений ремней

+ 1.Сшивание жильными струнами

+ 3.Скрепление болтами встык

№236

3.6.4.3

Корд представляет собой

+ 4.Основной несущий слой, расположенный по центру тяжести сечения ремня

№237

3.6.4.4

Несущий слой поликлиновых ремней

+ 1.Стекловолокно

+ 3.Лавсан

№238

Круглые ремни обычно применяют

+ 1.По одному в передаче

№239

Окружные скорости на шкивах ременной передачи

+ 4.

№240

3.6.5.2

Передаточное отношение ременной передачи

+ 1.

+ 3.

№241

3.6.5.3

Коэффициент скольжения ремня

+ 2.

+ 3.

№242

3.6.6.1

Окружная сила на шкивах

+ 1.

+ 3.

№243

3.6.6.2/1

Силы натяжения ведущей ветви ремня

+ 2.

№244

3.6.6.2/2

Сила натяжения ведомой ветви ремня

+ 1.

№246

3.6.6.3

Силы, действующие на валы ременной передачи

+ 4.

№247

3.6.7.1

Численное значение коэффициента тяги зависит от

+ 1. КПД передачи

+ 3.Коэффициента тяги

№248

3.6.7.2

Численное значение КПД клиноременной передачи может достигать

+ 2. 0,97

№276

3.7.1.1. Приводные цепи применяются при скоростях до

+ 4. 30 м/с

№277

3.7.1.2. Грузовые цепи применяют на

+ 2. Блоках, талях, лебедках

3.7.1.3. Тяговые цепи служат для

+ 1. Транспортировки грузов

№ 279

3.7.1.4. Зубчатые колеса цепной передачи называются

+ 3.Звездочками

№280

3.7.2.1. Максимально допускаемые скорости в передачах со втулочно-роликовыми цепями.

+ 2. 15 м/с

№ 281

3.7.2.2. Недостаток втулочных цепей

+ 4.Усиление износа зубьев звездочек

№ 282

3.7.2.3. Работоспособность зубчатых цепей определяет

+ 1.Шарниры скольжения

+ 2.Шарниры качения

№ 283

3.7.2.4. Втулочно-роликовые цепи по сравнению с зубчатыми

+ 4.Хуже воспринимают динамические нагрузки

№ 284

3.7.2.5. Крючковые цепи применяются

+ 2.При низких скоростях

+ 3.В условиях несовершенной смазки и защиты

№ 285

3.7.3.1. Основной параметр цепной передачи

+ 3. Шаг цепи

№ 286

3.7.3.2/1. Минимальное число зубьев малой звездочки для силовых передач общего назначения

+ 2.z1min=29-2u

№ 287

3.7.3.2/2 Максимальное число зубьев большой звездочки

+ 3.z2max=120

№ 288

3.7.3.3. Делительный диаметр звездочки

+ 2. d =

№ 289

3.7.3.4. Диаметр окружности выступов звездочки

+ 4. da=P(0,5 + ctg  )

)

№ 290

3.7.3.5. Диаметр окружности впадин звездочки

+ 2.

№ 291

3.7.3.6. Высота профильной части зуба связана с диаметром ролика цепи D соотношением

+ 4.h0=0,8D

№ 292

3.7.4.1. Передаточное число цепной передачи

+ 1. U=

+ 4. U=

№ 293

3.7.4.2. Средняя скорость цепи

+ 2. V=

№ 294

3.7.4.3. Скорость шарнира

+ 4. Vш=500·  1·d1

1·d1

№ 295

3.7.5.1. Распространенной причиной выхода из строя цепи цепной передачи является

+ 1. Износ шарниров

+ 3.Усталостное выкрашивание и разрушение роликов

№ 296

3.7.5.2. Распространенной причиной выхода из строя звездочек цепной передачи является

+ 2. Износ зубьев

№ 297

3.7.6.1 Окружная сила на звездочках

+ 3. Ft =

№ 298

3.7.6.2 Натяжение цепи от центробежных сил

+ 1. Fц=m1V2

№ 299

3.7.6.3 Натяжение цепи от силы тяжести при горизонтальном расположении осей

+ 4. F0=

№ 300

3.7.6.4. Нагрузка ведущей ветви цепной передачи

+ 2.F1=Ft+F2

№ 301

3.7.6.5. Величина передаваемой мощности цепной передачи

+ 1. P=

№ 302

3.7.6.6/1 Нагрузка на опоры звездочек цепной передачи при ее горизонтальном размещении.

+ 3.Fs=1,15Ft

№ 303

3.7.6.6/2 Нагрузка на опоры звездочек цепной передачи при ее вертикальном размещении

+1. Fs=1,05Ft

№ 304

3.7.7.1/1 Коэффициент динамичности цепной передачи при сильных ударах может достигать

+ 2. 1,8

№ 305

3.7.7.1/2 Коэффициент учитывающий влияние длины цепи при а =(30…50)Р принимают равным

+ 3. 1

№ 306

3.7.7.1/3 Коэффициент учитывающий влияние длины наклона линии центров звездочек и горизонту при угле наклона ψ>450

+ 3. Kн=0,15

№ 307

3.7.7.1/4 Коэффициент учитывающий влияние регулировки цепи для передач с нерегулируемым положением звездочек равен

+ 2. 1,25

№ 308

3.7.7.1/5 Коэффициент учитывающий влияние характера смазывания при непрерывном капельном или внутришарнирном смазывании равен

+ 1. 0,8

№ 309

Контактное давление в шарнире

+ 2. q=

№ 310

3.7.7.3. Шаг цепи предварительно выбирают из выражения

+ 2. p=4,5

№ 311

3.7.7.4 Допускаемое контактное давление в шарнирах цепи принимается в зависимости от

+ 1. Шага цепи

№ 312

3.7.8.1 Достоинства цепных передач

+ 3. Отсутствие проскальзывания

+ 4. Относительно малые силы, действующие на валы и опоры

№ 313

3.7.8.2 Недостатки цепных передачи

+ 1.Непостоянство скорости движения цепи

+ 3. Необходимость Смазывания и регулировки

№ 314

3.7.8.3 Цепные передачи могут передавать мощности до

+ 2. 5000 кВт

№ 315

3.7.8.4 В цепных передачах основными являются потери на трении

+ 4. В шарнирах и опорах

№ 316

3.7.9.1 Для звездочек рекомендуется применять

+ 1. Стали 45,50

№ 317

3.7.9.2/1 Пластины цепей изготавливают из

+ 3. Среднеуглиродистых качественных сталей

+ 4. Легированных сталей

№ 318

3.7.9.2/2 Шарниры цепи изготовляют из

+ 2. Цементируемых сталей

№ 319

3.7.10.1 Оптимальными расположениями цепной передачи являются

+ 1. Горизонтальное

+ 3. Под углом 450

№ 320

3.7.10.2. Натяжные ролики и звездочки желательно устанавливать на

+ 2.Ведомой ветви в месте ее наибольшего провисания

№ 321

3.7.11.1/1 Для ответственных силовых передач следует по возможности применять смазку

+ 1.Непрерывшую картерную.

№ 322

3.7.11.1/2. Проводить смазку предпочтительно на

+ 4. Внутреннюю поверхность цепи

№ 323

3.7.11.2 Вид смазочного материала для цепной передачи выбирают в зависимости от

+ 3. Нагрузки

№ 324

3.8.1.1 Резьба в передачи винт-гайка

+ 3.Трапециидальная

№ 325

3.8.1.2 Материалы винтов передачи винт-гайка должны обладать

+ 1. Высокой износостойкостью

+ 4.Хорошей обрабатываемостью

№ 326

3.8.1.3 Материалы гаек передачи винт-гайки

+ 2. Антифрикционный чугун

+ 3.Бронзы оловянистые

№ 327

3.8.1.4 Конструкции винтов

+ 1. Не должны иметь буртиков большого диаметра

+ 4. Не иметь резких переходов

№ 328

3.8.1.5 Точность перемещения передачи винт-гайка достигается

+ 2. Установкой двух гаек.

№ 329

3.8.1.6 КПД винтовой пары равен

+ 1.

№ 330

3.8.1.7Для обеспечения необходимого сопротивления изнашиванию передачи винт-гайка следует

+ 4. Ограничить давление в резьбе

№ 331

3.8.1.8 Условие прочности винта проверяют по

+ 2. Критической силе

№ 332

3.8.1.9 Обыденное условие прочности и устойчивости для винтов любой длины

+ 3.

№ 333

3.8.2.1 Особенностью конструкции шарико-винтовых передач является

+ 3. Винтовые канавки на теле винта и гайки

№ 334

3.8.2.2 Материалы винта и гайки передачи винт-гайка

+ 2. Сталь

№ 335

3.8.2.3 К основным критериям работоспособности передачи ВГК относятся

+ 2. Сопротивление контактной усталости

+ 4. Осевая жесткость

№ 336

3.8.2.4 Контактная статическая прочность передачи ВКГ обеспечивается, если наибольшая осевая нагрузка не превосходит

+ 1. Статическую- грузоподъемность

№ 337

3.8.2.5 Достоинством конструкции роликовой планетарной передачи винт-гайка является большая

+ 2.Жесткость

+ 3.Несущая способность

7.1.1.1 Витые цилиндрические пружины используются при деформации

+ 2. Растяжения

+ 3. Кручения

№609

7.1.1.2 Основными материалами для пружин являются стали

+ 1. Высокоуглеродистые

+ 3. Кремнистые

№610

7.1.1.3 Сечение витых пружин может быть

+ 2. Квадратным

+ 4. Прямоугольным

№611

7.1.1.4 Индекс витых пружин

+ 3.

№612

7.1.1.5 Расчет диаметра

Проволоки витых пружин ведут из условия

+ 2. Прочности

№613

7.1.2.1 Фасонные и многожильные пружины обладают высокой

+ 3. Виброустойчивостью

№614

7.1.2.2 Фасонные пружины бывают

+ 1. Параболойдные

+ 3. Конические

№615

7.1.2.3 Многожильные пружины изготавливают из тросов, свитых из тонких проволок числом

+ 2. 2-4

№616

7.1.3.1 Тарельчатые пружины

+ 3. Составляют из кольцевых конических оболочек

№617

7.1.3.2 Тарельчатые пружины изготавливают из стали

+ 2. Кремнистой

№618

7.1.4.1 Витые цилиндрические пружины кручения навивают с небольшим просветом между витками чтобы

+ 3. Избежать трения при нагружении

№619

7.1.4.2 Наибольшее напряжение изгиба витков

+ 2.

№620

7.2.1.1 Достоинства упругих элементов из неметаллических материалов

1. Долговечность

2. Дешевизна

№621

7.2.1.2 Недостатком упругих элементов из неметаллических материалов является

+ 2. Старение материала

№ 622

7.2.1.3 Упругие элементы из неметаллических материалов применяются в

+ 1. Упругих муфтах

+ 3. Системах виброизоляции

№623

7.2.2.1 Листовые рессоры составляют из листов разной

+ 2. Длины

№ 624

7.2.2.2 Листовые рессоры преимущественно изготавливают из

+ 2. Кремнистых сталей