Прочие практически встречающиеся ситуации

Глава 15

План минимизации средних совокупных издержек на проверку исходных материалов и конечного продукта

Я погряз в глубоком болоте, где нет опоры: Я погрузился в глубину вод, и водяной поток захлестывает меня — Псалом 68:3.

Введение

Содержание настоящей главы. Несмотря на сотрудничество между продавцом и покупателем в снижении уровня брака, тем не менее, в целях достижения максимальной экономии необходимо руководствоваться теорией использования исходных материалов. Следует ли нам вылавливать все или только дефектные единицы в поставленных материалах? Или же мы должны сразу запускать все исходные материалы дефектные и доброкачественные в работу по мере их поступления?

Мы намерены сформулировать принципы, которые, применительно к широкому кругу обстоятельств, встречающихся на практике, укажут нам способ минимизации средних совокупных издержек, инспекции исходных материалов, а также стоимости ремонта и перепроверки в ходе производственного цикла изделий, которые оказались бракованными из-за использования дефектных исходных материалов.

Эта глава включает несколько разделов. Следующий раздел описывает условия проверки исходного материала по принципу «все или ничего» с целью достижения минимальных средних совокупных затрат. Раздел, озаглавленный «Прочие условия, встречающиеся на практике» распространяет правило «все или ничего» на изделия, полученные в ходе плохо контролируемого процесса, который, тем не менее, не может быть классифицирован как хаотический. Затем мы займемся состоянием хаоса, когда качество исходного материала совершенно непредсказуемо. Затем последуют три примера использования правил «все или ничего». Затем мы перейдем к обстоятельствам, в которых конечный продукт не подлежит восстановлению, но может быть лишь уценен или списан. Следующий раздел трактует комплексные комплектующие; за ним следует раздел, посвященный планам принятия стандартов. Они не согласуются с задачей минимизации средних совокупных издержек. Раздел «Дополнительные проблемы в связи с измерениями и материалами» описывает дополнительные проблемы и обстоятельства, такие, как использование метода тестирования, который дешевле совершенного метода, но который пропускает некоторые дефектные изделия в производственный цикл и отсекает другие, которые не вызвали бы никаких неприятностей в ходе производства. Затем мы коснемся исследования и сравнения методов измерений. В частности, консенсус, при всей значимости и важности для администрации, может иметь фатальные последствия при визуальной проверке. Согласие может также означать, что один контролер действует как другие из страха или чувства неполноценности Следующий раздел посвящен упражнениям, развивающим фундаментальную теорию правила «все или ничего» и подчеркивающим тот факт, что при наличии хорошей статистической нормы не существует корреляции между выборкой и остатком. Глава завершается разделом, в котором предприняты дальнейшие исследования вопросов описанного ранее эксперимента «лопатка и бусины», а также дается библиография источников для продвинутого обучения.

Некоторые простые правила, широко применяющиеся на практике.

Допущения

Для начала мы займемся только ситуацией с одной комплектующей. Затем мы введем проблему комплексных комплектующих (стр. 432 и упражнения 4, стр. 456).

Подвергнем испытанию конечный продукт, прежде чем он покинет завод.

Если дефектная единица исходного материала будет использована при сборке, изделие не пройдет тест. Если исходный материал не имеет дефектов, изделие выдержит испытание.

Наш поставщик поставляет нам комплектующие (назовем их S) для замены любых обнаруженных дефектных элементов.

Разумеется, он включает в счет стоимость этих запчастей. Это накладные расходы. Здесь мы будем рассматривать только переменные издержки, нет ни малейшего смысла вдаваться в теории накладных расходов, которые существовали бы так или иначе, независимо от того, каков будет наш план инспекции.

По определению, дефектным элементом является такой, который вызовет отказ готового изделия. Если элемент, изначально объявленный дефектным, не вызовет сбоев в производственном цикле и не доставит неприятностей потребителю, это значит, что вы еще не определили, что вы подразумеваете под дефектным элементом. Следующим шагом в этом случае будет исследование метода тестирования, который определяет дефектные и исправные комплектующие.

Разумеется существуют примеры того, что дефект в исходных комплектующих может быть обнаружен фабрикой только ценой больших за трат, и обнаружение его предоставляется потребителю, нередко через месяцы или годы. Такие дефекты обычно называют скрытыми. Один из примеров - хромированные платы. Лучшим решением проблемы является совершенствование процесса. Это также решает проблему разрушающего тестирования, когда в ходе тестирования разрушается изделие.

допустим, что:

р=средняя доля дефектных комплектующих в исходной партии (например, в дневной поставке материалов).

q=1=р

К1 стоимость тестирования одной комплектующей.

К2= стоимость разборки, ремонта, повторной сборки и тестирования изделия, оказавшегося непригодным из-за дефектной комплектующей, использованной в производствен ном цикле.

К = средняя стоимость последовательного тестирования достаточного количества комплектующих, чтобы обнаружить исправную в партии S (К оценивается как К1./q в упражнении 7 в одном из последующих разделов).

К1/ К2 = точка перелома качества (К2 всегда будет больше, чем К1 следовательно К1/К2 будет лежать между О и 1.

Читатель оценит предложение перейти на этой стадии к рассмотрению трех примеров, начинающихся со стр. 426, затем вернуться назад.

Все или ничего. При определенных условиях, обозначенных в дальнейшем изложении как Случай 1 и Случай 2, правила минимизации средних совокупных издержек оказываются чрезвычайно простыми.

Случай 1: Наихудшая партия поставляемых частей будет иметь долю дефектных комплектующих, меньшую чем К1/К2.В этом случае инспекции не требуется.

Случай 2. Лучшая партия будет иметь долю дефектных комплектующих больше К1/К2. В этом случае требуется 100%-я инспекция.

Доказательство правил для Случаев 1 и 2 чрезвычайно просто: см. упражнение 4 в следующем разделе.

Трактовка чистого примера Случая 4, как случая 2 ‘приведет к максимизации совокупных издержек, противоположное также верно.

Никакая инспекция не является директивной, которую можно проводить безграмотно. В Случае 1 необходимо быть уверенным на основе прошлого опыта, что наихудшая получаемая партия (или недельная поставка) будет лежать слева от точки К или, в случае 2, что наилучшая партия комплектующих будет располагаться справа от этой точки. Контрольные диаграммы, составленные поставщиком и покупателем, предпочтительно совместными усилиями, покажут, что исходный продукт в ближайшем будущем будет относиться к Случаю 1 или Случаю 2, либо в пределах того или иного разброса. Состояние хаоса, если таковое наличествует, будет легко распознано. Покупатель всегда сможет обследовать поступающий исходный материал на предмет его соответствия накладным, чтобы убедиться в его соответствии заказу. См. раздел озаглавленный «Никогда не пренебрегайте информацией» (стр. 425).

Случаи 1 и 2 характеризуют достижение минимальных средних совокупных затрат для большинства практически встречающихся ситуаций. В дальнейшем будут приведены примеры.

Биномиальное распределение. Допустим, что процесс лежит в пределах статистической нормы, и дефектные изделия в поставленных партиях комплектующих распределяются двойственно вокруг средней величины р. Соответственно просты будут и правила определения минимальных средних совокупных затрат:

Случай 1: если р > К1/К2 тестирование не требуется.

Случай 2: если р < К1/К2 - стопроцентное тестирование даже если распределение доли дефектных единиц в партиях колеблется вокруг точки разрыва К1/К2

Таким образом, статистическая норма выявила преимущества, к которым определенно стоит стремиться. Для того, чтобы определить, относятся ли поступающие партии комплектующих к Случаю 1 или к Случаю 2 или они находятся на грани ситуации хаоса, достаточно всего лишь следить за статистической нормой и средне статистической долей дефектных деталей, что с очевидностью следует из диаграмм, построенных на основе рутинного тестирования маленьких выборок (что вам в любом случае приходится делать), предпочтительно во взаимодействии с поставщиком и на его территории.

Необходимо отметить, что в случае статистической нормы выборка из поставок и остаток не находятся в состоянии корреляции. Иными словами, в условиях статистической нормы образцы не дают никакой информации относительно остатка (невероятно: однако, см упражнение 1 на стр. 452-453, а также рис. 57- 60 на стр. 467-469).

Прочие практически встречающиеся ситуации

Прочие причины умеренного отклонения от статистической нормы. Теперь мы займемся прочими простыми случаями разброса распределения доли брака в партиях исходного материала. Мы можем при желании предсказать на основе контрольных диаграмм поставщика или наших собственных, а также построенными совместными усилиями, что лишь небольшая часть поставленных деталей займет позицию справа от точки перелома. В этой ситуации мы можем прибегнуть к правилу, не предусматривающему проверки. Это правило описывает ситуацию приближающуюся к минимуму совокупных затрат, при условии, что та доля деталей которая лежит справа от точки перелома, невелика и не образует настораживающий хвост.

Во-вторых, противоположный случай: только незначительная часть доли брака в поставках лежит слева от этой точки. Располагая этим значением, можно смело принять правило 100% контроля поступающего исходного материала.

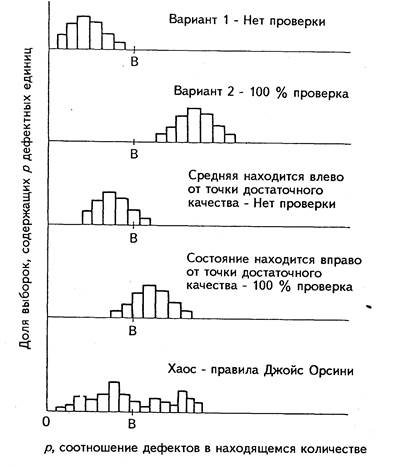

Рис. 47 отражает ожидаемые ситуации, включая со стояние хаоса.

Тенденции, наблюдаемые в движении доли брака в полученных партиях материала. допустим, что это тенденция к повышению. Следовательно, мы имеем дело со Случаем 1, но р определяется фактором времени, растет, возможно стабильно, возможно неравномерно. Через пару дней мы будем иметь дело со Случаем 2: мы предупреждены. Контрольные диаграммы, предоставленные поставщиком, или наши собственные, указывают на некую тенденцию. Проблема достаточно проста.

Проблемы, обусловленные изменением источника исходного материала. Из главы 2 мы узнали о проблемах, возникающих в результате изменения источника исходных материалов. Ограничимся двумя источниками. Если оба источника находятся в пределах хорошей или умеренной статистической нормы, и если в течение нескольких дней одновременно ими можно пользоваться по отдельности, то в принципе каждый из них может рассматриваться как Случай 1 или Случай 2, в зависимости от того, располагается ли среднестатистическая величина справа или слева от точки перелома. На эту тему легко рассуждать, но на некоторых предприятиях ее бывает сложно осуществить.

Рис. 47 Возможные обстоятельства, возникающие при поступлении большого количества деталей. Точка В - это точка достаточного качества, где р = К1/К2

Если исходные материалы из обоих источников перемешаны в постоянной пропорции, и если оба источника показывают четкую статистическую норму, то смешанные партии на практике вполне можно рассматривать как биноминальные, для которых новые минимальные средние издержки могут быть достигнуты на основе правила «все или ничего». Как мы уже знаем (гл. 2), исходные материалы из двух источников доставляются в производственный цикл. Полное перемешивание исходных материалов, поступающих из двух источников, создает самую худшую возможную среду для руководства предприятия.

Хорошим начальным шагом было бы сократить источники исходных материалов до одного поставщика (В гл. 2 мы видели преимущества единственного поставщика для каждого конкретного вида исходного мате риала).

При наличии единственного поставщика, снабжающего нас исходным материалом нестабильного качества, поставщик и его клиенты должны приложить совместные усилия к тому, чтобы достичь ситуации, описываемой как Случай 1, а в конечном счете добиться нулевого уровня брака. Тем временем, мы сталкиваемся с ситуацией хаоса, которым теперь и займемся.

Состояние хаоса. Небольшие колебания влево от точки перелома легко устранимы. Вблизи этой точки не имеет особого значения, осуществляем ли мы 100%-й контроль или вообще отказываемся от него, Я бы предпочел 100%-й контроль с тем, чтобы как можно скорее на копить информацию. Если мы не в состоянии предсказать, что качество исходного материала будет располагаться преимущественно по ту или иную сторону от точки перелома и что оно будет колебаться в значительных пределах по разные стороны от этой точки, то мы находимся в ситуации хаоса. Эта нетерпимая ситуация может быть следствием того, что наш единственный источник поставляет нам материалы весьма нестабильного и непредсказуемого качества, кроме того, она может возникнуть, когда исходный материал весьма неоднородного качества получен из двух или более источников, располагаясь по обе стороны точки перелома качества, то есть когда без определенного ритма или причины в течение некоторого времени используется то один, то другой источник. Разумеется, необходимо как можно скорее выбраться из этой ситуации и вернуться к Случаю 1. Тем временем поставки продолжаются, и мы должны что-то с ними делать. Что именно?

Если бы каждая партия исходных материалов приходила к нам с уведомлением о доле брака в ней, у нас не было бы никаких проблем: мы могли бы достичь минимальных средних совокупных затрат, располагая каждую партию по отдельности справа или слева от точки перелома в соответствии с правилами «все или ничего».

Исходный материал не содержит такой маркировки. Однако, в ситуации хаоса наблюдается определенная корреляция между качеством образца и соответствующего остатка. В ситуации хаоса мы могли бы соответственно соблазниться попыткой протестировать образцы и решить, используя то или иное правило, запустить ли остаток, в производство или подвергнуть его тщательной проверке. Образцы и правила их использования расположат некоторые партии исходного материала с неправильной стороны относительно точки перелома, неприятным результатом чего будет предельное увеличение совокупных издержек из-за каждой неверно определенной партии.

В ситуации хаоса мы могли бы принять правило сто процентной проверки. Собственно говоря, это решение заслуживает внимания, однако, здесь мы перейдем к альтернативной процедуре, предлагаемой правилами Джойс Орсини.

Правила Джойс Орсини. Простой альтернативой стопроцентной проверке в ситуации хаоса являются правила Джойс Орсини. Ими несложно воспользоваться. Они значительно снижают средние совокупные затраты по сравнению со стоимостью стопроцентной проверки. Сравнение со стопроцентной проверкой тем более существенно, что мы знаем ее средние издержки; они равны К +кр на изделие. Правила Джойс Орсини гласят:

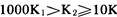

Для  обследовать 100 % поступающих партий

обследовать 100 % поступающих партий

Для  тестировать выборку n = 200. Используйте остаток, если в образцах брака не обнаружено Тщательно проверьте остаток, если обнаружите бракованное изделие в выборке

тестировать выборку n = 200. Используйте остаток, если в образцах брака не обнаружено Тщательно проверьте остаток, если обнаружите бракованное изделие в выборке

Для  проверки не требуется

проверки не требуется

Выборки n = 200 обеспечивают текущий контроль качества исходного продукта. Хорошей формой текущего учета качества является диаграмма, отражающая количество бракованных единиц продукта, выявленных в каждой выборке. Для составления такой диаграммы можно было бы порекомендовать сочетание нескольких выборок с целью получения величины около трех или четырех дефектных изделий, приходящихся в среднем на 1 выборку. Текущий учет покажет вам разброс качества день за днем. Подобная информация поможет вам и вашему поставщику определить характер ваших затруднений. Она также укажет вам, находится ли качество исходного продукта в состоянии хаоса или же вопреки ожиданиям, его можно с небольшими потерями отнести к Случаю 1 или к Случаю 2.

Разумеется, на следующей неделе можно будет с большой легкостью отказаться от правил Джой Орсини, использованных на прошлой неделе. Мы можем оглянуться назад и выяснить, каково было распределение доли дефектных изделий в поступивших партиях. К сожалению, эта информация мало интересна, поскольку в состоянии хаоса никакое конкретное распределение не может быть предсказуемо. Если бы мы знали распределение брака в будущих партиях, мы бы не были в ситуации хаоса.

План Анскомба, определяющий порядок инспекции, представляет собой легко описываемую процедуру, посредством которой достигаются почти минимальные средние совокупные расходы в любой ситуации. Анскомб предлагает в случае, если все предыдущие допущения оказались ошибочными, последовательно выбрать партию, где первая выборка имеет величину.

где N представляет собою размер партии: затем взять следующие, имеющие величину n = К2/К1. Продолжайте выборку до тех пор, пока «либо общее количество обнаруженных бракованных изделий не будет на единицу меньше, чем количество обследованных выборок, либо пока вся партия не окажется обследованной».

К сожалению, правила Анскомба несколько затруднительны в применении.

Вышеизложенная теория и правила применимы к замене и ремонту комплектующих на территории клиента (или в ремонтной мастерской), если нам известна их стоимость. Единственным затруднением является то обстоятельство, что непосредственные расходы на ремонт и замену, после того как ваше изделие достигло клиента, являются лишь незначительной частью издержек, связанных с бракованным изделием. Потеря вашего будущего бизнеса из-за разочарований клиента, а также тех клиентов, что успеют ознакомиться с его опытом, может быть весьма значительной, и, к сожалению, не поддается оценке.

Необходимость простоты в административной работе. Любое практическое правило управления должно быть простым. Общие издержки должны учитывать трудности управления и потери, связанные с осуществлением любого плана, требующего хотя бы периодического вмешательства статистика.

Проблемы, связанные с неравномерностью рабочей нагрузки. Все правила, посредством которых инспектирование остатка зависит от выборки, имеют один общий недостаток, независимо от целей их применения. Все они порождают проблемы, возникающие вследствие неравномерной загрузки инспекторов. Более того, руководитель производства, и без того выше головы заваленный работой, должен еще заниматься дополнительными проблемами, связанными с нерегулярной поставкой исходных комплектующих. Ему необходимы комплектующие, он будет требовать и получать их, независимо от какой бы то ни было инспекции или дефектов, срывая таким образом тщательно разработанные планы проверки. Возможное исключение имеет место, когда количество изделий в поступающей партии столь велико, а качество столь низко, что команда контролеров занята непрерывной проверкой как образцов, так и остатка.

Никогда не пренебрегайте информацией. Правило, не предусматривающее проверки, вовсе не означает, что вы должны мчаться в темноте с выключенными фарами. Необходимо следить за качеством исходных материалов, пусть спорадически, чтобы быть в курсе дела в целом, а также с целью сравнения с накладными поставщика, его диаграммами и результатами тестирования.

В случае, если у вас два поставщика, ведите отдельные записи учета.

Следующая рекомендация (уже предложенная в пункте 4 гл. 2) состоит в том, чтобы добиваться поставок каждого вида комплектующих от одного поставщика на долгосрочной основе, и совместно с ним добиваться повышения качества исходных материалов.

Ошибки и их исправление в организации сервиса. Вышеизложенная теория применима к ошибкам, возникающим при обработке счетов любой компании, банка или универмага, а также ко множеству других ситуаций (см Пример З стр 386—387) Многочисленные стадии этой работы завершаются выпиской счета клиенту или в виде денежной суммы, проставленной в чеке, или отчетом. Прежде чем ошибка будет обнаружена, процесс может пройти множество стадий. К этому времени издержки на исправление ошибки могут в 20, 50 или 100 раз превысить затраты на ее обнаружение и исправление на самом раннем этапе. В Примере 3, (читатель встретится с ним позднее), который был предложен г-ном Вильямом Дж. Лацко из Норвинг Траст Компани, К2 в 2000 раз превышает К1

Разрушающее тестирование. Вышеизложенная теория основана на неразрушающем тестировании: комплектующие не разрушаются в ходе проверки. Некоторые контрольные тесты носят разрушающий характер; они разрушают детали, подлежащие тестированию. В качестве примера можно привести тест на проверку срока службы электрической лампочки или количества примесей на кубический фут газа, или время срабатывания плавкого предохранителя, или тест на содержание шерсти в образце ткани. Полная проверка отвергнутой партии в этом случае не имеет никакого смысла, так как от нее не останется ничего, что можно было бы запустить в производётво.

Очевидно, что в случае разрушающего тестирования единственным решением проблемы является достижение статистической нормы в ходе изготовления комплектующих, причем на самой ранней стадии. Такое решение вообще является наилучшим, независимо от того, использовано ли разрушающее или неразрушающее тестирование.

Примеры применения правил «все или ничего»

Пример 1. Производитель телевизионных приемников проверял каждую исходную интегральную схему.

Вопрос. Сколько дефектных интегральных схем вы обнаруживаете:

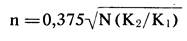

Ответ. «Очень немного». Он просмотрел цифры за последние несколько недель и объявил: «В среднем одна или две неисправные микросхемы на 10.000 проверенных».

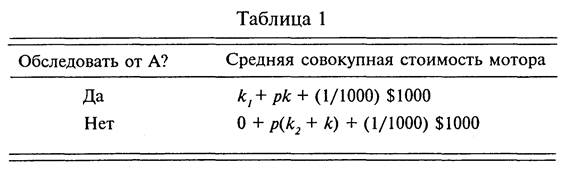

Итак, мы имеем:

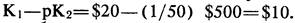

Из дальнейших расспросов выяснилось, что стоимость первоначального теста составляет К1 = 30 центов, и что каждый блок, содержащий интегральную схему, проверяется на линии уже после того, как к каждой интегральной схеме добавлена изрядная стоимость, К этому времени стоимость замены одной интегральной схемы составит: К2 = 100 К1. Таким образом:

Соответственно, он не должен производить инспекцию интегральных схем. Он имеет дело со Случаем 1, но он следовал процедуре Случая 2. другими словами, он максимизировал совокупные издержки. Его общие издержки на единицу интегральных схем были на среднем уровне в соответствии с планом.

К1 + Кр

В то время как в случае отказа от проверок каждой исходной интегральной схемы, его средние издержки со ставили бы Р(К2+К).

Его потери составили:

центов на каждую интегральную схему. В каждом телевизионном приемнике содержится от 60 до 80 интегральных схем. В случае 60 интегральных схем, потери вследствие ошибочного выбора плана действий составляют 60Х29,6 = 1776 центов, то есть почти десять процентов от стоимости изготовления - пример расточения, встроенного в изделие.

центов на каждую интегральную схему. В каждом телевизионном приемнике содержится от 60 до 80 интегральных схем. В случае 60 интегральных схем, потери вследствие ошибочного выбора плана действий составляют 60Х29,6 = 1776 центов, то есть почти десять процентов от стоимости изготовления - пример расточения, встроенного в изделие.

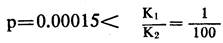

Ответственный инженер объяснил мне в начале, что ему не требовалось статистической проверки качества, так как он осуществлял 100-й контроль комплектующих. Он пояснил, что ему пришлось пойти на это, так как его поставщик не располагал необходимыми средствами тестирования, соответствующими жестким требованиям. Тем не менее, производитель интегральных схем, как мне показалось, пре красно справлялся со своей работой; настолько хорошо, что p = 0,00015.

Как нередко случается в отсутствии теории, этот человек доводил свои издержки до максимума. Он всего лишь делал все, что мог. Расчеты, которые мы только что произвели, обозначили поворот в его карьере, едва он их увидел.

Между прочим, этот инженер до сих пор демонстрировал каждой группе рабочих на телевизионном экране количество ошибок всех видов, которые эта группа допустила в работе на кануне. Этот показ был не только абсолютно бесполезен - он действовал удручающе и снижал производительность труда. Он никому не помогал в работе.

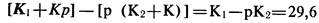

Пример 2. Изготовитель автомобилей проверяет двигатели, прежде чем их монтировать в энергетическую цепь. Назовем это точкой А. После этого двигатель становится частью энёргетической цепи, готовой приводить автомобиль в движение. Назовем это точкой В. Стоимость испытаний в точке А равна К = 20 долларов. Стоимость ремонта двигателя, который прошел контроль равна 40 долларов. Стоимость ремонта двигателя в точке В равна 1000 долларов. Разделим эти расходы на К долларов и К=40 долларов. В точке В отказывает один мотор из тысяч, прошедших испытание в точке А. Вопрос заключается в том, следует ли проводить испытания в точке А. Чтобы ответить на этот вопрос, составим таблицу издержек.

Точка перелома качества располагается в позиции:

Таким образом, если два процента двигателей отказывают в точке А, будет разумным продолжать 100%-ю проверку в точке А и постараться повысить качество до та кого уровня, пока не станет возможным отказаться от тестирования в точке А, ради минимизации совокупных издержек.

Если К2 равно 500, точка перелома качества должна располагаться на р=20/500= 1/25. Таким образом, если р равно, например 1 из 50, разница между 100%-м тестированием в точке А и отсутствием такового составит:

.

.

В этом случае, очевидно, будет разумным прекратить тестирование в точке А.

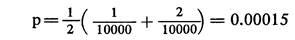

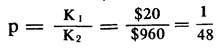

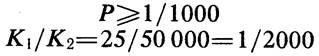

Пример 3. (Предложен Уильямом Дж. Лацко, в то время работавшим в Ирвинг Траст Компани, Нью-йорк). В банке, универсальном магазине или бухгалтерии некая работа переходит из отдела в отдел. Затраты на контроль (проверку) в том или ином отделе составляют 25 центов на операцию, причем средние издержки на исправление ошибки, сделанной на этой стадии, в дальнейшем составят 500 долларов = 50 000 центов. Поскольку пределом точности в данном отделе является одна ошибка на 1000 операций, получаем:

Так как p > К1/К2 данная ситуация описывается Случаем 2 и план минимизации средних совокупных затрат реализуется через 100 % -ю проверку исходных материалов в самом начале.

В индустрии сервиса обнаружение ошибок, совершенных в ходе операции - дело весьма затруднительное, возможно, еще более затруднительное, чем в промышленности. Контролер может обнаружить только половину сделанных ошибок, в лучшем случае две из трех. Очевидно, что система требует совершенствования, которое мажет заключаться в повышении четкости цифровых записей, улучшении освещения, отбора кадров, распределения обязанностей и обучения, а также в предоставлении отделу контроля качества статистической помощи.

Здесь можно посоветовать прибегнуть к процедуре, уже рекомендованной в гл. 3, которая заключается в том, чтобы поручить параллельные подсчеты двум служащим, так, чтобы они работали с легкочитаемыми чистыми копиями и не передавали друг другу методов и результатов своих вычислений. Введите в машину обе цепочки вычислений, и пусть она обнаружит расхождения.

Мой опыт показывает, что параллельная работа с последующим сравнением на машине – единственный, удовлетворительный способ проверки критически важной работы.

В результате качество будет значительно выше; чем Р1Р2 где Р1 представляет предсказуемый уровень качества для одного служащего, а Р2 предсказуемый уровень качества для другого. Если Р1= Р2= 1/1000, то в итоге, качество будет значительно выше, чем 1/10002=1/106. Причиной этого является весьма низкая вероятность того, что два человека сделают одну и ту же ошибку при выборе процедуры и придут к идентичным результатам. Следует, однако, учитывать, и закон Мерфи: все, что может произойти, произойдет.

Обоим контролерам следует порекомендовать прекратить работу на любой цифре, которая может быть неверно прочитана, независимо от того, сколько времени потрачено на поиски источника ошибки и ее исправление. Операции с нечеткими цифрами на любой стадии столь же недопустимы, как и запуск в производство не доброкачественных материалов.

Модификация правил определений добавленной стоимости субстрата. Обработке подвергается исходный материал, то есть субстрат. Конечный продукт будет проверен и отнесен к первому сорту, второму, третьему или же к браку. Пусть К2 означает чистые средние потери вследствие понижения сортности конечного продукта или отбраковки законченных изделий. Средние затраты на обследование одной единицы исходного материала составят:

К1 + Кр, а средние потери вследствие уценки сложного конечного изделия составят рк2, если мы заранее не обследуем субстрат. Теперь точка перелома качества равна величине р, которая удовлетворяет условиям к1 + кр=рк2.

Учитывая, что k = k1 /q (Упражнение 5, стр. 458— 461), получаем:

Левая часть уравнения представляет собой попросту k1 /q поэтому уравнение верно, если Р =к1/к2q

Теперь правила приобретают следующий вид:

Случай 1: p< к1/к2q - проверки не требуется

Случай 2: р> к1/к2q - стопроцентная проверка

Здесь к2 представляет теперь средние потери вследствие понижения сортности или отбраковки негодного конечного продукта.

Обратите внимание на то, что величина будет почти всегда близка к 1, поэтому правила «все или ничего» будут на практике теми же самыми, что раньше.

Пример 4. Данный пример приведен в форме памятного письма, которое я послал одной компании в момент написания книги. Ниже приводится это памятное письмо.

Как я понял в ходе нашей вчерашней встречи, стержни с покрытием, изделие № 40, является для вас важным продуктом, объем производства которого в настоящее время достиг 20000 штук в неделю и скоро возрастет до 40.000. Размер поступающих партий исходных стержней равен 2800, хотя эта величина и не имеет значения.

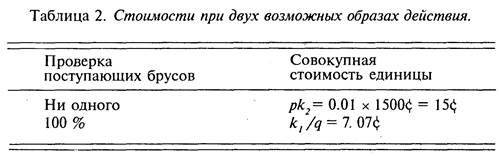

Примечание: Расходы, выраженные в центах на единицу продукции; к1 = 7 центов, к2 = 1500 центов, р=0,01.

Затраты, о которых вы мне сообщили и которые пред положительно полностью покрывают оплату труда, мате риалов, тестирования и прочие расходы, имеют следующую величину:

В соответствии с вашими данными, средняя доля недоброкачественного исходного материала приблизительно равна 1 %. Соответственно, точка перелома будет следую щей:

или чуть ниже 1/200.

Я привожу здесь таблицу 2, которую вчера изобразил на доске. Очевидно, что для достижения минимальных средних совокупных затрат, вам необходимо осуществлять 100%-ю проверку исходных стержней. Ваша ситуация отражает Случай 2.

Если бы средняя доля исходного дефектного материала составляла бы, например, 1/300 или 1/500, вам вообще не требовалось бы обследовать исходный материал. Вы могли бы просто полагаться на результаты тестирования конечного продукта.

Вы затронули вопрос о необходимости отслеживать источник качества исходного материала. Безусловно, вам следует этим заняться, Я бы порекомендовал вам начертить p-диаграмму для всех видов дефектов, вместе взятых, а также одну диаграмму для доминирующего типа дефекта. Вы могли бы ставить точку для каждой партии, а позже, возможно, делать пометки ежедневно. Насколько я вас понял, ваш поставщик, хотел бы исследовать вместе с вами ваши методы и результаты проверки. Возможно, ежемесячное представление копии ваших р-диаграмм помогло бы ему. Почему бы вам не получать диаграммы от него?

Сложные комплектующие

Вероятность дефектной сборки в случае использования сложных комплектующих. Предыдущие разделы относятся к отдельно взятым комплектующим. Обратимся к упражнению 4 на стр. 456-458 в поисках подходящей теории. Некоторые комплектующие требуют 100% -й проверки для достижения минимальных совокупных затрат. Будучи проверены, они не вызовут отказа сложного агрегата. Остальные комплектующие не подвергаются проверке, однако, дефектные комплектующие, попав в производственный цикл, вызовут отказ агрегата. Допустим, у нас есть две комплектующие, не подлежащие проверке.

Начнем с двух комплектующих, не подлежащих проверке, для которых доля дефектных единиц равна р1 и р2.

Тогда вероятность отказа сложного изделия, составит

(1) Вероятность отказа = 1 минус Вероятность безотказной работы комплектующей

= 1— (1 —р1) (1 — р2) = р1 + р2‑р1 р2.

Если как р1 так и р2 являются оба небольшими, эта вероятность будет очень близка к р1 + р2. Например, если р1 = р2= 1/20, вероятность отказа сложного изделия со ставит 1/20+1/20‑1/2О2 = 1/10‑1/4О0. Очевидно, что мы можем пренебречь совокупным эффектом р1 р2

Использование диаграммы Венна (которую можно найти в любой книге по теории вероятности) предоставляет легкую возможность вычислить и вероятность отказа для любого количества компонентов. Например, для трех:

(2) Вероятность отказа=р1+р2+р3— (n1p2+p1p3+p2p3+p1p2p3 = p1+p2+p3 при условии, что каждое рi мало. Для m составляющих имеет:

3) Вероятность отказа = p1+p2….+pm. при условии, что каждое p1 - мало.

Таким образом, вероятность отказа растет с увеличением числа комплектующих. Радиоприемник может иметь 300 компонентов, хотя их число будет зависеть от того, как их считать. Автомобиль может иметь 10000 деталей, опять же в зависимости от того, как производить их подсчет. Представлен ли радиоприемник в автомобиле одной комплектующей или 300-ми? А топливный насос - одна составляющая или 7? Как бы вы ни подсчитывали комплектующие, их количество в одном сложном изделии может быть чрезвычайно большим.

Еще одна проблема: к2 (издержка на исправление дефектного сложного изделия) растут по мере увеличения количества комплектующих. Какая именно комплектующая неисправна в забракованном изделии? Чрезвычайно легко поставить ошибочный диагноз. Более того, из двух комплектующих обе могут оказаться дефектными.

Чем сложнее продукт, тем выше должна быть надежность комплектующих, если вы хотите удержать издержки на низком уровне. Плохая работа влияет на расходы на протяжении всей цепочки: отбраковка, ремонт, содержание значительного запаса запчастей для нейтрализации эффекта дефектных изделий, высокие расходы на гарантийный ремонт, и, в конце концов, потеря репутации и рынка.

Таким образом, в случае множественных составляющих, мы стоим перед следующими фактами:

1) Мы должны ограничиться небольшим количеством компонентов в Случае 2 (100% -я проверка), иначе издержки на проверку всех комплектующих будут слишком велики.

2. Для остальных комплектующих мы можем допустить только такое качество, которое равно или близко к нулевому уровню брака.

Испытания сложного аппарата могут потребовать много времени и тщательного планирования, так как разнообразные компоненты этого аппарата могут быть подвержены разным негативным воздействиям и иметь разное время выхода из строя

Эти проблемы не так просты, как может показаться. Компания может закупать много разных типов исходных материалов, с которыми будут возникать разнообразные сложности. Одна из них часто возникает тогда, когда качество и единообразие некоторых материалов (исходных) жизненно важно для покупателя. Широкие колебания уровня качества являются постоянной проблемой для него. Может случиться, что закупаемый компанией материал является всего лишь побочным продуктом для изготовителя, занимая менее одного процента его бизнеса и потому мало надежды, что изготовитель займется улучшением его качества. Вы вряд ли можете ожидать от поставщика, что он пойдет на дополнительные расходы и риск установки оборудования для очистки.

Можно порекомендовать в данном случае обращаться с таким материалом, (железной рудой и прочим сырьем), как имеющим меняющийся уровень качества и низкую степень очистки. Создайте свои очистительные мощности для материалов или отправляйте на очистку в другую компанию. На деле этот план оказался хорошим решением проблемы.

Многократное поступление изделий с одним и тем же дефектом, имеет тот же эффект, что и множественность комплектующих. Доктор Майрон Трайбус из Массачусетского института технологии привела мне один простой пример.

Допустим, что в настоящее время компактные моторы (в пылесосах, смесителях или калориферах) в руках потребителя отказывают в 10 раз реже, чем 15 лет назад. Фактически же в современном домашнем обиходе может в среднем быть в 10 раз больше электромоторов, чем 15 лет назад. Таким образом, в современном домашнем хозяйстве будет происходить столько же отказов оборудования, что и раньше. Можно привести и другие примеры.

Допустим, что конструкция люстры требует использования в ней лампочек определенных мощностей. Средний срок службы одной лампочки в домашних условиях может составлять три месяца, однако, в случае использования трех лампочек в одной люстре хозяину придется держать складную лестницу под рукой, так как ему потребуется заменять лампочки в среднем раз в месяц.

Или возьмите точечную сварку швов кузова автомобиля. Каждый, кто знаком с этим занятием, согласится, что один некачественный шов на две тысячи - замечательный результат. Автоматическая машинная работа не намного качественнее. И тем не менее, эти замечательные результаты требуют дорогого тестирования и переделки кузовов в заводских условиях.

Допустим, что в вашем автомобиле 70 сварных швов и что сварщик, действуя вручную или используя автоматику, делает 1 бракованный шов на 2100. Тогда вероятность того, что кузов автомобиля даст течь во время контрольной проверки будет равна 70/2100=1/30. Иными словами, около 3% всех кузовов будут протекать и требовать переделки (К счастью, немногие из них покидают завод). Чтобы уменьшить частоту водонепроницаемости до 1 кузова из 100, качество сварки нуждалось бы в улучшении - примерно до 1 дефектного шва на 7000.

Вывод: в производственном цикле недопустимы некачественные материалы и плохая работа. Вышеизложенная теория учит нас, насколько важна нетерпимость к недоброкачественному исходному материалу на любой стадии производственного цикла. Конечный продукт одной операции является исходным материалом для другой. Любой допущенный дефект сохраняется, пока его не обнаружат на одной из последующих стадий и пока его не устранят, как правило, ценой немалых затрат.

Затраты к1 и к2 в вышеизложенной теории, не единственные, которые следует принять во внимание. Одни недоделки порождают другие. Необходимость работать с изделием, в котором уже имеется брак, оказывает мощный деморализующий эффект на рабочего. Как он может выкладываться, когда, сколько бы он ни старался, изделие все равно останется дефектным? И если никому до этого нет дела, почему он должен относиться иначе? Напротив, если дефекты редкие или несущественные, или когда они легко объяснимы, рабочий понимает, что администрация подходит к делу ответственно, и чувствует себя обязанным прилагать и собственные усилия: его работа становится эффективной.

К сожалению, иногда брак создается на самой производственной линии, например, в результате неверного монтажа совершенно исправной комплектующей, перекрещивания пары проводов или при транспортировке готового или почти готового изделия. Повреждения изделий в последнем случае могут возникать по небрежности или просто по неведению, а также как известно, при упаковке и перевозке. Саймон Корллиер, работая в компании Джоунз Менвилл, демонстрировал фильм с примерами того, как неосторожные действия приводят к поломкам, например, когда автопогрузчик с грузом готовой продукции черепицы наезжал на металлическую тумбу, или когда веревку, которой был завязан мешок, кидали не в мусорный ящик, а в гипс. Никто раньше не объяснял рабочим, как много ущерба наносится в результате этих маленьких небрежностей. Я видел, как работница аккуратно, подобно хирургической сестре, брала жесткий диск пинцетом, а потом приводила его в полную негодность, надавив на нёго пальцем. Объяснил ли ей кто-нибудь, как легко она тем самым уничтожает результаты труда, затраченного на изготовление этого диска? Я видел черное пятно на великолепном белом ботинке, готовом к упаковке. Чья-то небрежность вызвала дорогостоящее устранение дефекта или выбраковку.

Исключение. Теория, рассматриваемая в этой главе, неприменима ко многим исходным материалам. В качестве примера можно привести метиловый спирт в цистерне, после того, как он подвергся перемешиванию воздушным шлангом. Из какого бы места в цистерне ни зачерпнуть метиловый спирт, он будет практически одинаков. На практике же, химические компании берут пробу метанола на разных уровнях. Другой привычный пример - стакан виски или джина. Мы исходим из того факта, что не имеет значения, налить ли этот стакан из верхней части бутылки, средней части или со дна.

Еще один пример неприменимости нашей теории - температура доменной печи. Температура в доменной печи неоднородна и создает ряд проблем. Некоторые компании с каждой отливкой берут небольшой образец. Анализ этих образцов дает информацию для построения текущей диаграммы, которая показывает изменение качества от первой до последней отливки, подсказывая тем самым пути к совершенствованию процесса.

Отказ от стандартных планов приемки

Стандартные планы выборки. Существуют так называемые стандартные планы приемки исходного материала, или выпуска конечного продукта, партия за партией. Коротко говоря, они требуют тестирования образцов и применения правила принятия решений относительно сплошной проверки остатка или запуска его в производство, в зависимости от количества дефектных единиц, обнаруженных в образце.

Целью теории, на которой основаны таблицы Доджа Ромига, является минимизация издержек на проверку и достижение предусмотренного уровня качества. Напротив, трудно понять, какую цель преследует Военный Стандарт 105D, кроме как занести поставщика в черный список, если его продукция неудовлетворительна.

Хэлд в своей книге, упомянутой в конце настоящей главы, рассматривает Военный Стандарт 105D как метод составления плана выборочной проверки посредством предела среднего уровня качества – (ПСУК) дайте мне ПСУК и объем партии изделий N, и я об наружу в Военном Стандарте 105D план разработки этого самого ПСУК. Военный Стандарт 105D вынуждает вас констатировать желательность ПСУК. Он не использует никакие стоимостные показатели. Посему ни у кого не должно вызывать удивления, что он может привести к плану, совокупные издержки которого в 2 раза больше по сравнению со 100%-м контролем качества.

Любой план выборочной проверки, изначально использованный с целью повысить среднее качество исходных материалов, обозначаемое в этой главе как р, неизбежно приведет к росту минимальных общих средних затрат на единицу продукции (см. упражнение 5 в конце настоящей главы).

Компания, закупающая материалы на основе 3%-го ПУСКВ (предел среднего уровня качества, выпускае мой продукции), уведомляет поставщика о готовности покупателя приобретать три дефектные и 97 качественных единиц продукции из 100. Поставщик с радостью примет эти требования.

Недавно один производитель сообщил мне, например, что он поставил себе задачу отпускать клиентам не более трех процентов дефектной продукции. Некоторые клиенты получат гораздо больше причитавшейся им доли брака. И это называется хорошим бизнесом? Хотели ли вы быть потребителем, получающим не более З % бракованной продукции?

К сожалению, стандартные планы приемки занимают видное место в руководствах по статистическим методам контроля качества; моя собственная книга по выборочной проверке не является исключением из правил. Пора уже, как сказал Анскомб, «осознать, что проблема существует, и решить ее как можно успешнее, вместо того, чтобы изобретать искусственные проблемы, которые могут быть легко разрешены, но не имеют никакого отношения к делу».

Давно пора отказаться от этих планов и их преподавания, и поговорить о совокупных издержках и практических задачах.

Формальное применение стандартных планов. Я сильно подозреваю, что большинство случаев применения планов приемки Додж-Ромига и Военного Стандарта 105D не более, чем проформа, т. е. стремление соблюдать условия контроля, составленного людьми, не обладающими достаточной квалификацией для разработки плана и выполняемого другой группой людей с тем же уровнем квалификации, по принципу: так делают все, следовательно и мы то же. В результате повышаются издержки. Как сказал Фейгенбаум – «Основной проблемой... является неумное использование этих планов (приемки) в ситуациях, где они совершенно неприменимы».

Пример: как повысить издержки с помощью Военного Стандарта 105D. Поставщик присылает сборные блоки партиями по 1500 штук. Средняя стоимость 2-часовой про верки блока составляет 24 доллара. В среднем это составляет 2% стоимости изготовления блока, и свежая информация об уровне качества подтвердила эти данные. Стоимость замены дефектной комплектующей в ходе окончательной проверки составила 780 долларов. Какой план выборочной проверки следует принять? В данном случае

Р = 0,02<К1/К2 = 24/780 = 0,031

Очевидно, это был Случай 1. Отсюда ради минимизации совокупных издержек не следует проводить проверку. Использование Военного Стандарта 105D удвоит минимальные совокупные издержки. Это ясно следует из упражнения 5 на стр. 458.

Еще хуже то обстоятельство, что если бы процесс находился в рамках статистической нормы, тестирование образцов было бы не более информативным, нежели подбрасывание монеты (упражнение 1).