Структурный анализ механизма

Филиал в г. Северодвинске Архангельской области

| Кафедра проектирования подъемно-транспортного и технологического оборудования | ||||||||||||||||

| (наименование кафедры) | ||||||||||||||||

| Дрокина Елена Владиславовна | ||||||||||||||||

| (фамилия, имя, отчество студента) | ||||||||||||||||

| Институт | Севмашвтуз | курс | группа | |||||||||||||

| Конструкторско-технологическое обеспечение машиностроительных производств | ||||||||||||||||

| (код и наименование направления подготовки/специальность) | ||||||||||||||||

| РАСЧЁТНО-ГРАФИЧЕСКАЯ РАБОТА | ||||||||||||||||

| По дисциплине | Теория машин и механизмов | |||||||||||||||

| На тему | Анализ исполнительного механизма станка для нарезания конических зубчатых колёс | |||||||||||||||

| (наименование темы) | ||||||||||||||||

| (номер и наименование программы подготовки) | ||||||||||||||||

| Отметка о зачёте | ||||||||||||||||

| (дата) | ||||||||||||||||

| Руководитель | к.т.н. доцент | Д.В. Кузьминн | ||||||||||||||

| (должность) | (подпись) | (инициалы, фамилия) | ||||||||||||||

| (дата) | ||||||||||||||||

| Северодвинск 2016 | ||||||||||||||||

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

ОПИСАНИЕ РАБОТЫ МЕХАНИЗМА ПО КИНЕМАТИЧЕСКОЙ СХЕМЕ

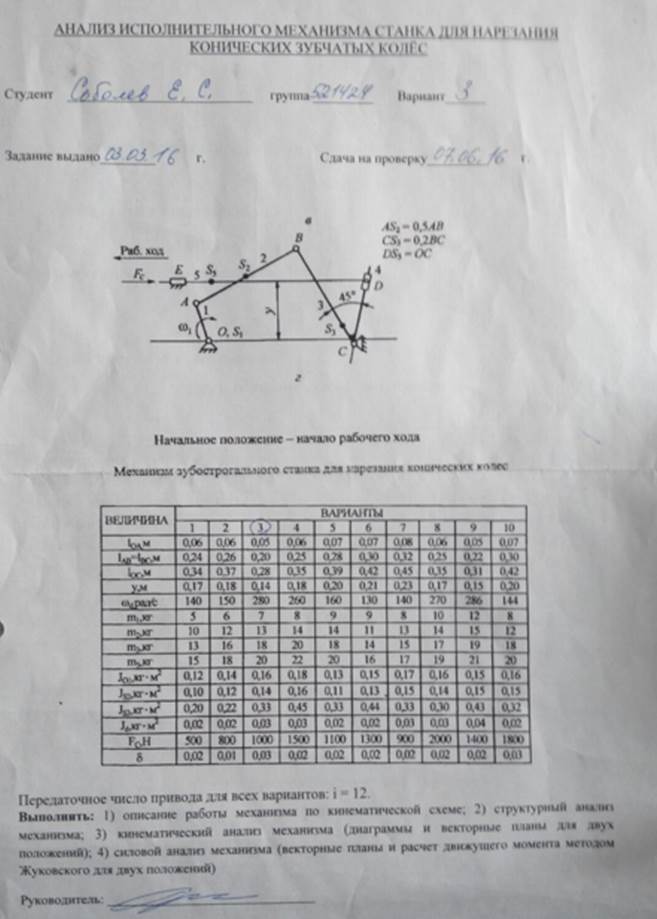

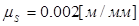

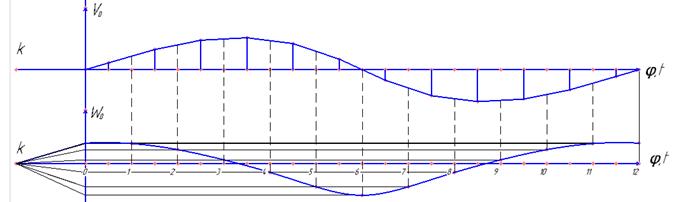

На рисунке 1 изображен механизм станка для нарезания конических зубчатых колёс.

Рисунок 1 – Механизм станка для нарезания конических зубчатых колёс.

Механизм станка для нарезания конических зубчатых колёс состоит из шести звеньев:

0. Стойка.

1. Кривошип.

2. Шатун.

3. Кулиса.

4. Кулисный камень.

5. Суппорт.

Механическая энергия привода станка подводится к входному звену – кривошипу 1,который совершает вращательное движение. Шатун 2 совершает плоскопараллельное движение передавая вращательное движение с кривошипа 1 на кулису 3. Кулиса 3 совершает возвратно-качательноедвижение передавая сложное движение на кулисный камень 4.

1)Возвратно-качательное-вместе с кулисой.

2)Возвратно-поступательное - вдоль кулисы.

Кулисный камень 4 сообщает возвратно-поступательное движение суппорту 5. Суппорт 5 выполняет рабочий ход слева направо и холостой в обратном направлении.

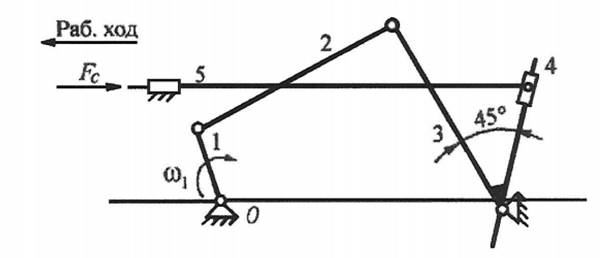

СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА

Рассмотрим исполнительный механизм станка, изображённого на рисунке 1.

Данный механизм состоит из шести звеньев:

0. Стойка.

1. Кривошип.

2. Шатун.

3. Кулиса.

4. Кулисный камень.

5. Суппорт.

Звенья механизма образуют семь кинематических пар:

0 – 1, 1 – 2, 2 – 3, 0 – 3, 4 – 5 – вращательные, одноподвижные, пятого класса;

3 – 4, 5 – 0 – поступательные, одноподвижные, пятого класса.

Указанные кинематические пары – низшие; следовательно, рассматриваемый механизм является рычажным. Звенья механизма движутся в плоскостях, параллельных неподвижной плоскости – исследуемый механизм является плоским. Он не содержит звеньев. Образующих только одну кинематическую пару; следовательно является замкнутым. Звенья механизма образуют два замкнутых контура:

1. 0 – 1 – 2 – 3 – 0.

2. 0 – 3 – 4 – 5 – 0.

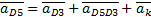

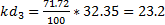

Число степеней свободы механизма определим, применяя универсальную структурную формулу Чебышева:

Где n –число звеньев механизма;

Рн – число низших кинематических пар;

Рв – число высших кинематических пар;

Таким образом механизм обладает одной степенью свободы.

Выявим избыточные связи: связи типа А и Б в данном механизме отсутствуют. Число избыточны связей, образованных при замыкании контуров (тип В) определим из формулы Малышева:

где WЧ – число степеней свободы, найденное по формуле Чебышева, WСМ – число степеней свободы, найденное по формуле Сомова – Малышева:

Таким образом число избыточных связей типа В будет равно :

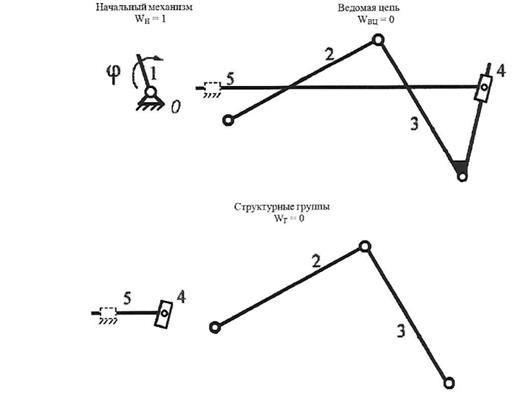

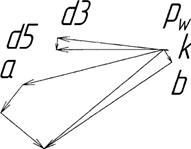

В соответствии с принципом Ассура, выделим начальный механизм, обладающий числом степеней свободы всего исследуемого механизма. Этот механизм – кривошипный, состоит из стойки 0 и кривошипа 1 (рисунок 2). Остальные звенья образуют ведомую цепь, имеющую нулевую подвижность относительно звеньев начального механизма. Ведомая цепь, в свою очередь, состоит из двух двухзвенных структурных групп: 2 – 3 и 4 – 5.

Рисунок 2 – Структурные группы механизма в соответствии с принципом Ассура.

Таким образом данный механизм состоит из одноподвижного начального механизма стойка 0 – кривошип 1 и двух структурных групп II класса, 2 порядка (ВВВ и ПВП).

3 КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА

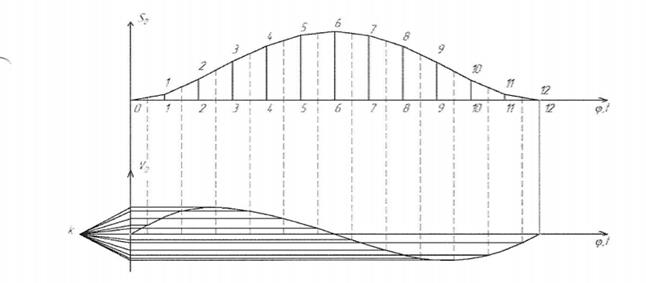

ПОСТОЕНИЕ ПЛАНА ПОЛОЖЕНИЙ МЕХАНИЗМА

Рассмотрим механизм, изображенный на рис. 30. Размеры звеньев механизма и закон движения кривошипа приведены в таблице 2.

Таблица 2

| lOA , м | LАВ , м | LВС , м | Закон движения кривошипа 1, рад | ω, рад/с | i.передаточное число привода |

| 0.05 | 0.20 | 0.20 | φ = ωt | 280 | 12 |

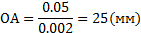

Построим план положений механизма в масштабе  . За нулевое примем крайнее правое положение механизма; траектория точки A кривошипа 1 будет отображаться на плане положений окружностью радиуса ОА равного:

. За нулевое примем крайнее правое положение механизма; траектория точки A кривошипа 1 будет отображаться на плане положений окружностью радиуса ОА равного:

Где  – длина кривошипа 1;

– длина кривошипа 1;

– масштаб положений механизма.

– масштаб положений механизма.

Разделив эту окружность на 12 равных частей, начиная от нулевого положения, выполним построение кинематической схемы механизма в соответствующих 12 положениях. Результат приведён на рисунке 3.

Рисунок 3 – План положений механизма.

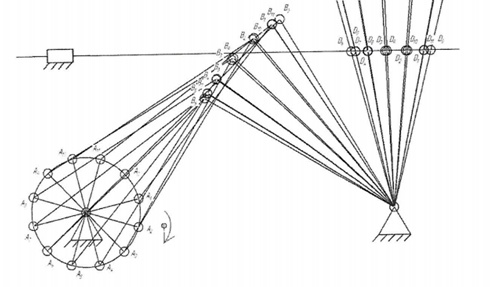

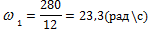

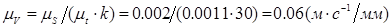

3.2 ПОСТРОЕНИЕ КИНЕМАТИЧЕСКИХ ДИАГРАММ

Построим функцию положения механизма. На оси абсцисс отложим отрезки по 20 мм, соответствующие поворотам кривошипа 1 на каждые 300. Все 12 положений (полный оборот кривошипа) займут отрезок L =240 мм. Вдоль оси ординат отложим отрезки, соответствующие положениям точки Dсуппорта 5 относительно ее нулевого положения. Результат построений приведен на рисунке 4.

Рисунок 4 – Функция положения механизма.

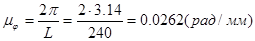

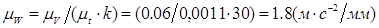

Вычислим масштаб, в котором отложен угол φ поворота кривошипа 1:

Масштаб времени t:

Где  - масштаб, в котором отложен угол φ поворота кривошипа 1;

- масштаб, в котором отложен угол φ поворота кривошипа 1;

- угловая скорость вращения кривошипа 1.

- угловая скорость вращения кривошипа 1.

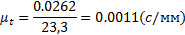

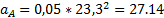

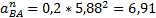

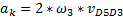

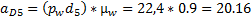

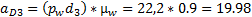

Найдём угловую скорость вращения кривошипа 1:

1

1

Где  - угловая скорость на входе;

- угловая скорость на входе;

i – передаточное число привода.

Таким образом, изображенный на рис. 4 график является не только функцией положения механизма S(φ), но и законом движения S(t) суппорта 5.

Найдем скорость VD суппорта 5 графическим методом. Так как скорость точки является производной по времени от ее перемещения, т.е.  , то задача построения графика скорости точки D сводится к дифференцированию графика перемещения SD(t) по времени t. Для выполнения операции графического дифференцирования используем метод хорд. Результат выполнения приведён на рисунке 5.

, то задача построения графика скорости точки D сводится к дифференцированию графика перемещения SD(t) по времени t. Для выполнения операции графического дифференцирования используем метод хорд. Результат выполнения приведён на рисунке 5.

Рисунок 5 – Скорость точки D суппорта 5.

Вычислим масштаб скорости:

Где  - масштаб, в котором построен план положений механизма;

- масштаб, в котором построен план положений механизма;

- масштаб времени;

- масштаб времени;

- длина вспомогательного отрезка.

- длина вспомогательного отрезка.

Найдем ускорение WDсуппорта 5 графическим методом. Для этого продифференцируем график скорости VD(t) по времени t. Для выполнения операции графического дифференцирования используем метод хорд. Результат выполнения приведён на рисунке 6.

Рисунок 6 – Ускорение точки D суппорта 5.

Вычислим масштаб ускорения:

Где  - масштаб скорости;

- масштаб скорости;

- масштаб времени;

- масштаб времени;

- длина вспомогательного отрезка.

- длина вспомогательного отрезка.

Таким образом на основе плана положений получены искомые кинематические диаграммы перемещения, скорости и ускорения суппорта станка для нарезания конических зубчатых колёс.

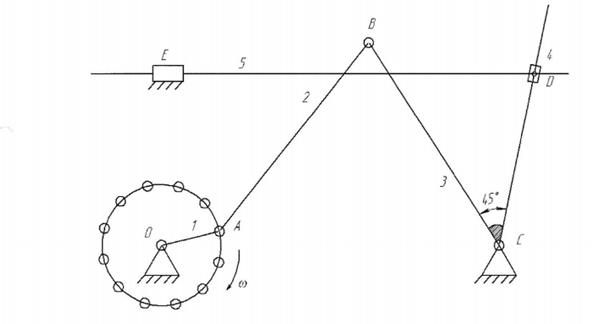

3.3 ПОСТРОЕНИЕ ПЛАНОВ СКОРОСТЕЙ

Вычислить скорость и ускорение суппорта 5 станка для нарезания конических зубчатых колёс в двух положениях(1,5). Рассмотрим первое положение механизма схематично изображенное на рисунке 7.

Рисунок 7 – первое положение станка для нарезания конических зубчатых колёс.

Исходные данные:

lOA=0.05(м)

lAB=lBC=0.2(м)

ω1=23,3(рад/с)

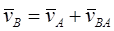

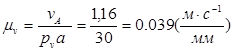

По теореме о сложении скоростей, можно записать:

где  - абсолютная скорость точки B, принадлежащей шатуну 2 и кулисе 3;

- абсолютная скорость точки B, принадлежащей шатуну 2 и кулисе 3;

- абсолютная скорость точки A, принадлежащей кривошипу 1 и шатуну 2;

- абсолютная скорость точки A, принадлежащей кривошипу 1 и шатуну 2;

- скорость точки В относительно точки А.

- скорость точки В относительно точки А.

Найдем  :

:

Где lOA– длина отрезка ОА;

ω1 – угловая скорость кривошипа 1.

Направление вектора  - перпендикуляр к OA в сторону вращения кривошипа 1. Скорости

- перпендикуляр к OA в сторону вращения кривошипа 1. Скорости  и

и  известны только по направлению:

известны только по направлению:  - перпендикуляр к ВС,

- перпендикуляр к ВС,  - перпендикуляр к АВ. Для вычисления величин этих векторов удобно воспользоваться методом векторных планов.

- перпендикуляр к АВ. Для вычисления величин этих векторов удобно воспользоваться методом векторных планов.

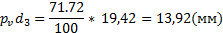

Пусть pv - полюс плана скоростей, тогда примем отрезок pva, отображающий

абсолютную скорость  (рисунок 8),равным 30 мм. Вычислим масштаб плана скоростей:

(рисунок 8),равным 30 мм. Вычислим масштаб плана скоростей:

Где  - абсолютная скорость точки A, принадлежащей кривошипу 1 и шатуну 2;

- абсолютная скорость точки A, принадлежащей кривошипу 1 и шатуну 2;

pva – отрезок, отображающий скорость  на плане скоростей.

на плане скоростей.

Согласно векторному уравнению через точку a проведем прямую, перпендикулярную АВ (направление скорости  ) и через точку pv – прямую, перпендикулярную ВС (направление

) и через точку pv – прямую, перпендикулярную ВС (направление  ). Таким образом, в результате пересечения прямых мы получим треугольник pvab, из которого можно найти длины отрезков скоростей

). Таким образом, в результате пересечения прямых мы получим треугольник pvab, из которого можно найти длины отрезков скоростей  и

и  .

.

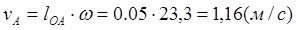

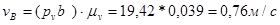

Рассмотрим теперь движение суппорта 5 и кулисы 3. Согласно теореме о сложении скоростей имеем:

Где  - абсолютная скорость точки D, принадлежащей кулисе 3;

- абсолютная скорость точки D, принадлежащей кулисе 3;

- переносная скорость точки D, принадлежащей суппорту 5;

- переносная скорость точки D, принадлежащей суппорту 5;

- относительная скорость точки D, принадлежащей кулисе 3 относительно точки D, принадлежащей суппорту 5.

- относительная скорость точки D, принадлежащей кулисе 3 относительно точки D, принадлежащей суппорту 5.

Отложим от очки pvгоризонтальную прямую в направлении движения суппорта 5. В направлении отрезка pvbчерез точку pvотложим прямую на угол 45°.

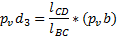

Найдём длину отрезка pvd3:

Где pvb – длина отрезка скорости  равного 19.42 мм. Находится путём измерения соответствующего отрезка на плане положений механизма;

равного 19.42 мм. Находится путём измерения соответствующего отрезка на плане положений механизма;

LCD и lBC – длины отрезков CDи BC(измеряются на плане положений механизма).

Через точку d3 проведём перпендикуляр отрезку pvd3прямую, показывающую направление скорости  . Таким образом, мы получим замкнутый прямоугольный треугольник pvd3d5. План скоростей для данного положения механизма выполнен (рисунок 8).

. Таким образом, мы получим замкнутый прямоугольный треугольник pvd3d5. План скоростей для данного положения механизма выполнен (рисунок 8).

Рисунок 8 – план скоростей первого положения механизма для нарезания конических зубчатых колёс.

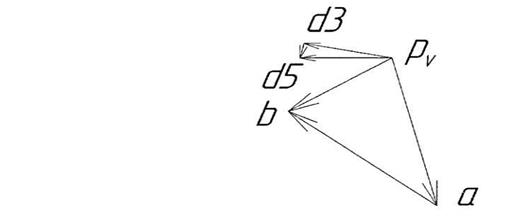

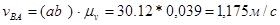

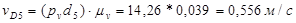

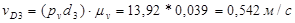

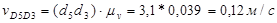

Теперь интересующие нас скорости точек звеньев найдём. Измеряя отрезки на плане скоростей и умножая полученные значения на масштаб плана скоростей:

Таким образом, скорость суппорта 5 в положении, указанном на рисунке7, равна 1,16 м/с и направлена влево. Полученный результат соответствует исходным данным: действительно, согласно положению механизма на схеме, крайнее правое положение суппортом уже пройдено и он движется справа налево.

Аналогичным путём построим оставшийся план положения механизма и вычислим скорости звеньев. Результаты всех вычислений приведены в таблице 2.

Таблица 2

| Величина | Положения | |

| vAм/с | 1,16 | 1,16 |

| vBм/с | 0,76 | 0,422 |

| vBA м/с | 1,175 | 1,13 |

| vD5 м/с | 0,556 | 0,323 |

| vD3 м/с | 0,542 | 0,316 |

| vD5D3 м/с | 0,12 | 0,069 |

1 рад/с 1 рад/с | 23,3 | 23,3 |

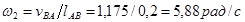

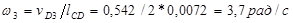

2 рад/с 2 рад/с | 5,88 | 5,65 |

3 рад/с 3 рад/с | 3,7 | 2.2 |

3.4 ПОСТРОЕНИЕ ПЛАНОВ УСКОРЕНИЙ

Вычислим ускорение суппорта 5 станка для нарезания конических зубчатых колёс в двух положениях (1,5). Рассмотрим первое положение механизма, схематично изображенное на рисунке 7.

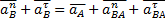

Т. к. шатун 2 совершает плоское движение, можно записать:

где

где  - нормальное ускорение точки В, принадлежащей шатуну 2 и кулисе 3;

- нормальное ускорение точки В, принадлежащей шатуну 2 и кулисе 3;

- касательное ускорение точки В, принадлежащей шатуну 2 и кулисе 3;

- касательное ускорение точки В, принадлежащей шатуну 2 и кулисе 3;

-абсолютное ускорение точки А, принадлежащей кривошипу 1 и шатуну 2;

-абсолютное ускорение точки А, принадлежащей кривошипу 1 и шатуну 2;

- нормальное ускорение точки В, относительно точки А;

- нормальное ускорение точки В, относительно точки А;

- касательное ускорение точки В относительно точки А.

- касательное ускорение точки В относительно точки А.

Вычислим значения этих ускорений:

Где  - длина отрезка ВС;

- длина отрезка ВС;

- угловое ускорение кулисы 3.

- угловое ускорение кулисы 3.

Где  - длина отрезка ОА;

- длина отрезка ОА;

ω1- угловое ускорение кривошипа 1

Где lAB– длина отрезка AB;

ω2 – угловое ускорение шатуна 2.

Таким образом в уравнении присутствуют два неизвестных по величине ускорения. Для их вычисления воспользуемся методом векторных планов.

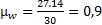

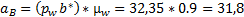

Отложим от полюса плана ускорение pw отрезок pwa параллельный положению кривошипа 1, изображающий ускорение точки А кривошипа 1 (рисунок 9). Длину этого отрезка примем равной 30мм. Тогда масштаб плана ускорений будет следующим:

где  абсолютное ускорение точки А. кривошипа 1;

абсолютное ускорение точки А. кривошипа 1;

- длина отрезка, отображающего ускорение точки А на плане скоростей;

- длина отрезка, отображающего ускорение точки А на плане скоростей;

(м * с-2/мм)

(м * с-2/мм)

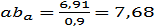

Переведем в отрезки известные нам по величине ускорения:

где  - нормальное ускорение точки В относительно точки А;

- нормальное ускорение точки В относительно точки А;

, - масштаб плана ускорений.

, - масштаб плана ускорений.

(мм)

(мм)

pwb =

где  - нормальное ускорение точки В, принадлежащей шатуну 2 и коромыслу 3;

- нормальное ускорение точки В, принадлежащей шатуну 2 и коромыслу 3;

- масштаб плана ускорений.

- масштаб плана ускорений.

pwb =  (мм)

(мм)

Через точку а проведем отрезок аbа, направленный параллельно АВ из точки В в точку А и равный 7.68 мм. Отрезок pwb, отображающий нормальное ускорение точки В, принадлежащей шатуну 2 и кулисе 3, длиной 3 мм отложим от точки pw и направим его параллельно ВС. Через точку b проведем прямую перпендикулярную ВС (направление ускорения  ), а через точку bа проведем прямую перпендикулярную АВ (направление ускорения

), а через точку bа проведем прямую перпендикулярную АВ (направление ускорения  ). В результате пересечения прямых, мы получим точку bа* (b*). Таким образом, можно найти длины отрезков bb* и bаbа*, отображающих касательные ускорения

). В результате пересечения прямых, мы получим точку bа* (b*). Таким образом, можно найти длины отрезков bb* и bаbа*, отображающих касательные ускорения  и

и  соответственно.

соответственно.

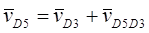

Рассмотрим движение суппорта 5 и кулисы 3. Согласно теореме о сложении ускорений имеем:

где  - ускорение точки D, принадлежащей суппорту 5;

- ускорение точки D, принадлежащей суппорту 5;

- ускорение точки D, принадлежащей кулисе 3;

- ускорение точки D, принадлежащей кулисе 3;

-Ускорение точки D суппорта 5 относительно точки D кулисы 3;

-Ускорение точки D суппорта 5 относительно точки D кулисы 3;

- ускорение Кориолиса.

- ускорение Кориолиса.

Найдем ускорение Кориолиса:

где  , - угловое ускорение кулисы 3;

, - угловое ускорение кулисы 3;

- относительная скорость точки D, принадлежащей суппорту 5 относительна точки D, принадлежащей кулисе 3.

- относительная скорость точки D, принадлежащей суппорту 5 относительна точки D, принадлежащей кулисе 3.

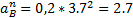

= 2 *3,7*0,12=0,888 (м/с2)

= 2 *3,7*0,12=0,888 (м/с2)

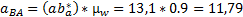

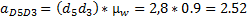

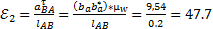

Вычислим значения длин отрезков соответствующих ускорений:

где  - ускорение Кориолиса;

- ускорение Кориолиса;

- масштаб плана ускорений.

- масштаб плана ускорений.

(мм)

(мм)

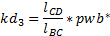

где  и

и  длины отрезков СD и ВС (измеряются на плане положений механизма);

длины отрезков СD и ВС (измеряются на плане положений механизма);

pwb* - длина отрезка, отображающего полное ускорение точки В.

(мм)

(мм)

Отложив соответствующие отрезки согласно теореме о сложении ускорений, замкнем векторный многоугольник направлениями ускорений аD5 и аD5D3и в соответствии с уравнением, получим точку d5. Отрезокрwd5отображает на плане

ускорение суппорта 5. План скоростей для данного положения механизма

выполнен (рисунок 9).

выполнен (рисунок 9).

Рисунок 9- План ускорения первого положения механизма станка для нарезания конических зубчатых колёс.

Теперь интересующие нас ускорения точек звеньев найдем, измеряяотрезки на плане ускорений и умножая полученные значения на масштаб плана ускорений:

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(м/с2)

(рад/с2)

(рад/с2)

(рад/с2)

(рад/с2)

Таким образом, ускорение суппорта 5 в положении, указанном на рисунке 7, равно м/с2 и направлено влево. Полученный результат соответствуети

исходным данным: согласно положению механизма на схеме крайнее правое положение суппортом уже пройдено и он движется справа налево, ускоряясь.

Аналогичным путем построим оставшийся план положений механизма и вычислим ускорения звеньев. Результаты всех вычислений приведены в таблице 3.

Таблица 3.

| Величина | Положения | |

м/с2 м/с2 | 27.14 | 27,14 |

м/с2 м/с2 | 31,8 | 14,88 |

м/с2 м/с2 | 11,79 | |

м/с2 м/с2 | 20.16 | 10,74 |

м/с2 м/с2 | 19.98 | 10,62 |

м/с2 м/с2 | 2.52 | 1,62 |

м/с2 м/с2 | 0.888 | 0,303 |

| ℰ1 рад/с2 | ||

рад/с2 рад/с2 | 47.7 | 37,35 |

рад/с2 рад/с2 | 74,4 |

3.5 ВЫВОДЫ

Выполнив вычисления скоростей и ускорений точек механизма.сперва методом хорд, а затем методом векторных планов, были получены результаты. приведенные в таблице 4 и 5 соответственно. Согласно этим данным можно сделать вывод о том, что значения скоростей и ускорении, полученные двумя методами, практически идентичны, что говорит о верности результатов.

Таблица 4. Таблица 5.

| Величина | Положения | Величина | Положения | |||

| vD5м\с2 (метод векторных планов) | 0,556 | 0,323 |  м/с2 (метод векторных планов) м/с2 (метод векторных планов) | 20.16 | 10,74 | |

| vD5м\с2 (метод хорд) | 0,556 | 0,322 |  м/с2 (метод хорд) м/с2 (метод хорд) | 19,8 | 10,5 |

СИЛОВОЙ АНАЛИЗ МЕХАНИЗМА