Исходные данные для обработки зубчатого колеса

| m=1,5 Zд=68 | m=2,0 Zд=50 | m=2,5 Zд=40 | ||||||

| № | D | Z | № | D | Z | № | D | Z |

| 75,0 | 148,0 | 145,0 | ||||||

| 73,5 | 144,0 | 142,5 | ||||||

| 72,0 | 142,0 | 140,0 | ||||||

| 70,5 | 140,0 | 135,0 | ||||||

| 69,0 | 136,0 | 130,0 | ||||||

| 67,5 | 134,0 | 125,0 | ||||||

| 66,0 | 132,0 | 120,0 | ||||||

| 64,5 | 128,0 | 117,5 | ||||||

| 63,0 | 126,0 | 115,0 | ||||||

| 61,5 | 124,0 | 110,0 | ||||||

| 60,0 | 122,0 | 105,0 | ||||||

| 58,5 | 120,0 | 102,5 | ||||||

| 57,0 | 118,0 | 100,0 | ||||||

| 55,5 | 116,0 | 95,0 | ||||||

| 54,0 | 114,0 | 92,5 | ||||||

| 52,5 | 112,0 | 90,0 | ||||||

| 51,0 | 110,0 | 85,0 | ||||||

| 49,5 | 108,0 | 80,0 | ||||||

| 48,0 | 106,0 | 77,5 | ||||||

| 46,5 | 104,0 | 75,0 | ||||||

| 45,0 | 102,0 | 72,5 | ||||||

| 43,5 | 70,0 | |||||||

| 42,0 | 67,5 | |||||||

| 40,5 | 65,0 | |||||||

| 62,5 | ||||||||

| 37,5 | 60,0 | |||||||

| 57,5 | ||||||||

| m=3,0 zд=34 | m=3,5 zд=28 | m=4,0 zд=25 | ||||||

| № | D | z | № | D | z | № | D | z |

| 147,0 | 147,0 | 148,0 | ||||||

| Продолжение таблицы 4.9 | ||||||||

| 144,0 | 143,5 | 144,0 | ||||||

| 141,0 | 140,0 | 140,0 | ||||||

| 138,0 | 136,5 | 136,0 | ||||||

| 135,0 | 133,0 | 132,0 | ||||||

| 132,0 | 129,5 | 128,0 | ||||||

| 129,0 | 126,0 | 124,0 | ||||||

| 126,0 | 122,5 | 120,0 | ||||||

| 123,0 | 119,0 | 116,0 | ||||||

| 120,0 | 115,5 | 112,0 | ||||||

| 117,0 | 112,0 | 108,0 | ||||||

| 114,0 | 108,5 | 104,0 | ||||||

| 111,0 | 105,0 | 100,0 | ||||||

| 108,0 | 101,5 | 96,0 | ||||||

| 105,0 | 98,0 | 92,0 | ||||||

| 102,0 | 94,5 | 88,0 | ||||||

| 99,0 | 91,0 | 84,0 | ||||||

| 96,0 | 87,5 | 80,0 | ||||||

| 93,0 | 84,0 | 76,0 | ||||||

| 90,0 | 80,5 | - | - | |||||

| 87,0 | 77,0 | - | - | |||||

| 84,0 | 73,5 | - | - | |||||

| 81,0 | - | - | ||||||

| 78,0 | 66,5 | - | - | |||||

| 75,0 | - | - | - | - | ||||

| 72,0 | - | - | - | - |

Примечание: Для вариантов

с 1 по 12 ширина венца равна b=18 мм, сталь;

-″-″-″- с 13 по 27 – 22 мм, сталь;

-″-″-″- с 28 по 30 – 28 мм, сталь;

-″-″-″- с 31 по 42 – 32 мм, сталь;

-″-″-″- с 43 по 54 – 36 мм, сталь;

-″-″-″- с 55 по 66 – 40 мм, бронза;

-″-″-″- с 67 по 80 – 42 мм, бронза;

-″-″-″- с 81 по 93 – 46 мм, бронза;

-″-″- с 94 по 106 – 50 мм, бронза;

-″-″- с 107 по 120 – 34 мм, чугун;

-″-″- с 121 по 133 – 28 мм, чугун;

-″-″- с 134 по 140 – 48 мм, чугун;

-″-″- с 141 по 147 – 54 мм, алюминий;

-″-″- с 148 по 153 – 56 мм, алюминий;

-″-″- с 154 по 158 – 60 мм, алюминий.

Зубострогальный станок модели 526

Цель работы: изучить назначение зубострогального станка, ознакомиться с его устройством, расположением органов управления и гитар настройки; продолжить составление уравнений кинематических цепей; научиться практическим приемам настройки станка и работы на нем.

Общие сведения

Техническая характеристика станка модели 526

Наибольший модуль нарезаемого колеса 8 мм

Число зубьев нарезаемого колеса 10…200

Наибольшая ширина зубчатого венца 90 мм

Длина образующей начального конуса 0…305 мм

Число двойных ходов резцов в минуту 85…442

Длина хода резцов 13…100 мм

Угол качания люльки 10…60 градусов

Время нарезания одного зуба 7,6…86,5 с

Мощность электродвигателя 2,8 кВт

Зубострогальный станок модели 526 (рис. 5.1) предназначен для чернового и чистового нарезания прямозубых конических колес. Режущим инструментом являются два резца с прямолинейными режущими кромками. При черновом нарезании используется метод деления, и резцы прорезают клиновидные впадины, При чистовом нарезании формирование зуба происходит при движении обкатывания, а переход от нарезания одного зуба к нарезанию другого осуществляется методом деления. При обкате воспроизводится зацепление двух зубчатых колес. Первое – является плосковершинным и представлено двумя резцами, обрабатывающими один зуб нарезаемого колеса одновременно с двух сторон, другое – заготовка [1, 4-9, 17, 18, 20, 21].

В соответствии с изложенными принципами работы станок имеет шпиндель для фиксации в нем оправки с заготовкой и люльку, по направляющим которой возвратно-поступательно перемещаются ползуны с закрепленными в резцедержках резцами.

При черновом нарезании зубьев обрабатываемая деталь и люлька в процессе обработки не вращаются, резцы совершают возвратно- поступательные движения, а заготовка медленно подается на резцы.

Деление может настраиваться одинарное или двойное. При одинарном делении оба резца обрабатывают один зуб, прорезая с обеих его сторон канавки. При двойном делении одновременно прострагиваются две впадины, а деление заготовки производится на два зуба, что дает экономию времени на обработку.

При чистовой обработке зубьев заготовка и люлька согласованно поворачиваются, воспроизводя движение обката. Этот поворот выполняется на угол, достаточный для полной обработки одного зуба.

После завершения обработки зуба люлька и шпиндель с заготовкой поворачиваются в обратном направлении, при этом люлька занимает исходное положение, а заготовка поворачивается и устанавливается в положение, соответствующее обработке следующего зуба.

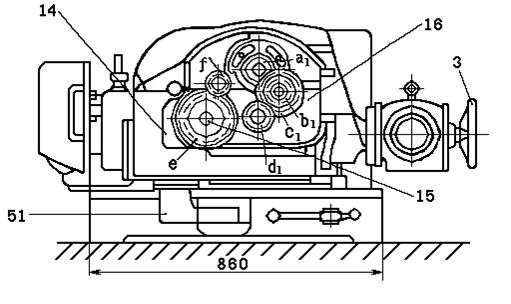

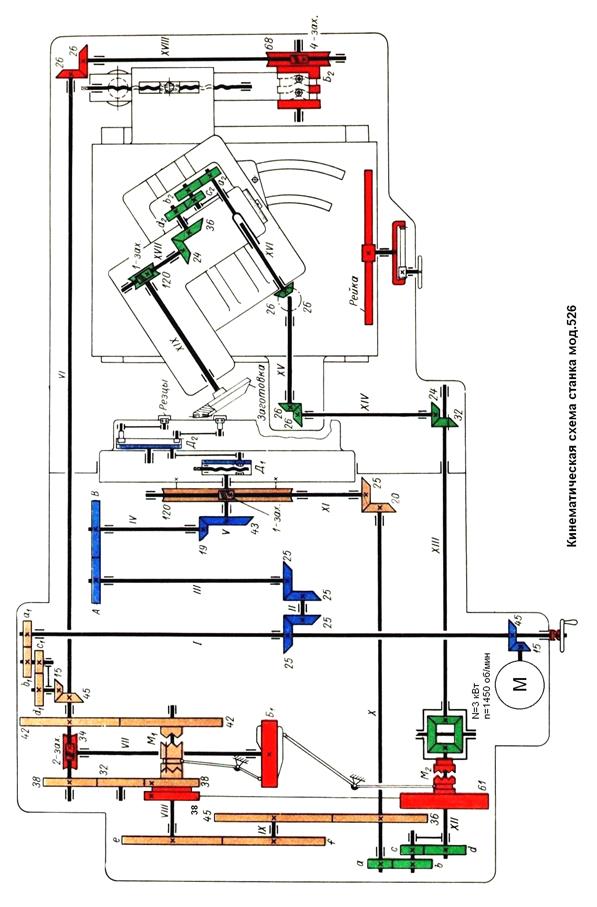

Для выполнения всех необходимых движений станок имеет следующие кинематические цепи: числа двойных ходов ползунов, угла качания люльки, обката, деления и подачи (рис. 5.2).

Кроме того, предусмотрена возможность ручных настроечных перемещений заготовки с кареткой и ползунов с резцами.

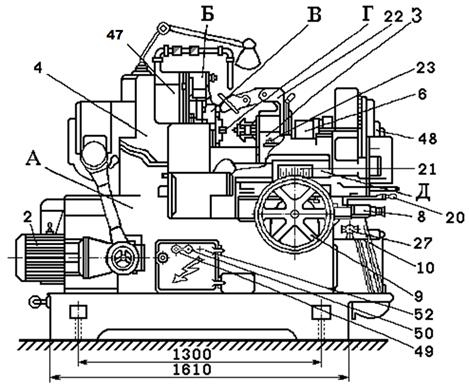

Станок состоит из следующих узлов: станины А, люльки Б с ползушками В и резцедержками Г, каретки Д с поворотной плитой Ж делительной бабки З. В коническое отверстие шпинделя делительной бабки устанавливается оправка, на конце которой закрепляется заготовка (рис. 5.1).

а)

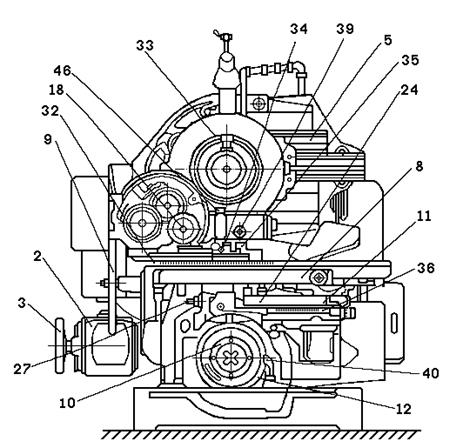

Рис. 5.1. Зубострогальный станок модели 526:

б)

в)

Рис.5.1. Зубострогальный станок модели 526:

г)

Рис.5.1. Зубострогальный станок модели 526:

а - общий вид зубострогального станка; б - вид слева; в - вид справа; г - вид сзади:

1 - станина; 2 - электродвигатель привода станка; 3 - маховик для проворачивания механизмов вручную; 4 - люлька; 5 - ползуны; 6 – шпиндель делительной бабки; 7 - каретка; 8 - фартук каретки; 9 - маховик ручного передвижения каретки; 10 - механизм подачи; 11 - кулиса механизма подачи; 12 - барабан подачи; 13 - сменные колеса настройки числа двойных ходов ползунов; 14 - механизм обката; 15 - сменные колеса настройки величины угла качания; 16 - сменные колеса настройки движения обката; 17 - сменные колеса настройки скорости подачи; 18 - сменные колеса настройки гитары деления; 19 - болт крепления бабки к поворотной плите; 20 - рукоятка для крепления рычага барабана подачи к каретке; 21 - нониус и шкала для измерения расстояния от торца шпинделя до центра; 22 - калибр для разделения припуска; 23 - гайка для осевого передвижения делительной бабки; 24 - рычаг механизма подачи; 25 - винт для установки величины отвода каретки; 26 - винт для затягивания клина в кулисе подачи; 27 - валик для переключения положения роликов в канавках барабана подачи; 28 - болт для регулирования зацепления делительного червяка; 29 - болт для закрепления оправки в шпинделе; 30 - винт установки ползунов на угол зуба; 31 - шкала и нониус для установки угла зуба; 32 - шкала и нониус для установки резцов на угол начального конуса; 33 - шкала и нониус для проверки деления; 34 - отверстие под стержень для поворота делительной бабки; 35 - поворотная плита делительной бабки; 36 -шкала для установки отвода каретки; 37 - квадрат для вращения шпинделя делительной бабки; 38 - смотровое окно для проверки работы насоса смазки; 39 - смотровое окно уровня масла; 40 - насос смазки каретки и механизма подачи; 41 - насос охлаждения; 42 - насос центральной смазки; 43 - неподвижный упор на станине; 44 - неподвижный упор на каретке; 45 - маслоочиститель; 46 - масленка; 47 - смотровое окно люльки; 48 - конечный выключатель; 49 - пакетный выключатель мотора привода; 50 - пакетный выключатель электронасоса; 51 - тепловое реле; 52 - выключатель местного освещения

|

|

Основные органы настройки зубострогального станка модели 526:

Гитары сменных колес: главного движения, угла качания люльки, угла обката, скорости подачи, деления, диск с кривошипным пальцем, резцовые ползушки, механизм величины радиальной подачи делительной бабки, механизм рода работ – черновое или чистовое нарезание колес.