Описание лабораторной установки

ИССЛЕДОВАНИЕ ГИДРАВЛИКИ ПСЕВДООЖИЖЕННОГО СЛОЯ

Цель работы

1. Изучение закономерностей псевдоожижения твердых частиц в жидких и газообразных средах.

2. Экспериментальное исследование гидравлики псевдоожиженного слоя.

3.Изучение методики расчета основных гидродинамических характеристик псевдоожиженных слоев.

Содержание работы

1. Ознакомиться с основными гидродинамическими характеристиками псевдоожиженного слоя: скорость начала псевдоожижения, скорость уноса, порозность и высота слоя, число псевдоожижения.

2. Снять экспериментальную зависимость гидравлического сопротивления слоя от фиктивной скорости.

3. Экспериментально определить скорость начала псевдоожижения.

4. Определить вес слоя в аппарате.

5. Определить диаметр частиц зернистого слоя.

6. Рассчитать скорость уноса частиц.

Теоретическая часть

3.1. Основные понятия и термины

В работе используются следующие термины и основные понятия: взвешенный или псевдоожиженный слой, скорость начала псевдоожижения, скорость уноса, фиктивная скорость среды, число псевдоожижения, порозность и высота слоя.

С этими терминами следует ознакомиться в (1, стр. 109—114).

3.2. Основные положения

3.2.1. Гидравлика псевдоожиженного слоя

В химической промышленности для контактирования газов или жидкостей с твердым материалом широко применяются аппараты с псевдоожиженным слоем. Они используются для перемещения и смешивания сыпучих материалов, для проведения процессов обжига, теплообмена, сушки, адсорбации, каталитических и других процессов и обладают рядом преимуществ: увеличенная поверхность контакта твердых частиц с потоком, увеличенная скорость протекания процессов, пониженное гидравлическое сопротивление слоя и другие.

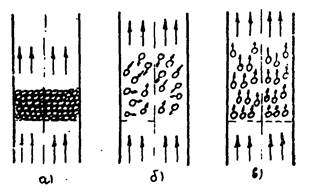

Если через слой твердых частиц, лежащий на решетке, пропускать восходящий поток газа или жидкости и при этом постепенно увеличивать его скорость, то при некоторой критической скорости газа весь слой переходит во взвешенное состояние, частицы приобретают подвижность (см. рис. 10.1).

Рис. 10.1. Движение газа в слое твердых частиц:

а — неподвижный слой; б — псевдоожиженный слой; в-пневмотранспорт

При дальнейшем увеличении скорости высота взвешенного слоя увеличивается, то есть слой расширяется и его порозность растет, относительно хаотическое движение частиц становится более интенсивным. Такой взвешенный слой во многом напоминает жидкость. Он «течет», принимает форму сосуда, имеет свободную поверхность, имеет свою вязкость. Поэтому такой слой получил название псевдоожиженного слоя, а критическая скорость, при достижении которой наступает такое состояние слоя,— скорости начала псевдоожижения, или просто скорости псевдоожижения, При этом газ или жидкость, в восходящем потоке которых осуществляется псевдоожижение слоя, называют сжижающей, или псевдоожижающей средой.

При применении газовой псевдоожижающей среды в большинстве случаев через слой интенсивно пробулькивают пузырьки газа, поэтому такой слой получил название «кипящего слоя». При дальнейшем увеличении скорости сжижающей среды продолжается расширение псевдоожиженного слоя. При достижении высоты слоя уровня патрубка для выхода ожижающей среды начинается вынос зернистого материала из аппарата. Скорость, соответствующую началу выноса материала из аппарата, можно назвать скоростью выноса υвын.

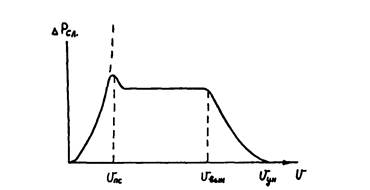

Ряс. 10.2. Зависимость гидравлического сопротивления слоя от скорости псевдоожижающей среды

При дальнейшем увеличении скорости из аппарата выносится все большее количество материала, и, наконец, при достижении определенной скорости в аппарате останется одна витающая частица. Это скорость уноса υун, которая равняется скорости свободного осаждения одиночной твердой частицы.

Если измерять дифференциальным манометром падение давления среды при ее прохождении через слой (гидравлическое сопротивление слоя) ∆Р и построить график зависимости ∆Р от фиктивной скорости среды υ (скорости, отнесенной к полному поперечному сечению пустого аппарата), то эта зависимость будет иметь вид, показанный на рис. 10.2. На этом же рисунке пунктиром показана зависимость гидравлического сопротивления плотного зернистого слоя. Как видно из рисунка, гидравлическое сопротивление псевдоожнженного слоя значительно меньше, чем плотного слоя, и не зависит от скорости. Это является одним из основных преимуществ псевдоожиженного слоя перед плотным слоем.

3.2.2. Определение основных гидродинамических характеристик псевдоожиженных слоев

В области существования псевдоожиженного слоя, начиная от скорости начала псевдоожижения и до скорости начала выноса, гидравлическое сопротивление слоя ∆Р сохраняет свое постоянное значение. Величина гидравлического сопротивления псевдоожиженного слоя теоретически определяется из простых соображений равновесия сил

(10.1)

(10.1)

(10.2)

(10.2)

где Gсл.каж. — кажущийся вес слоя в среде сжижающего газа или жидкости;

f — поперечное сечение аппарата;

Vч=V(1-ε) – объем всех частиц в слое;

V — объем слоя.

(10.3)

(10.3)

где ε — относительный свободный объем или порозность слоя;

ρч — плотность материала частиц;

ρс — плотность сжижающей среды.

Теоретический вывод (10.1) подтверждается экспериментами полностью, за исключением того, что в момент начала псевдоожнжения наблюдается некоторый скачок давления (см.рис. 10.2), зависящий от начальной порозности слоя, от шероховатости частиц, от разности плотностей материала и среды, от темпа нарастания скорости и других факторов и трудно поддающийся однозначному прогнозированию.

Совместное решение уравнений (10.1) — (10.3) с учетом того, что объем слоя

(10.4)

(10.4)

дает формулу для определения гидравлического сопротивления псевдоожиженного слоя

(10.5)

(10.5)

Согласно (10.3) и (10.4) для любой порозности

(10.6)

(10.6)

где εо и Но — порозность и высота насыпного слоя.

Из последнего уравнения можно определить при любой известной порозности высоту псевдоожиженного слоя

(10.7)

(10.7)

Таблица 10.1

Значения коэффициента удельной поверхности частиц φп, и коэффициента формы и шероховатости поверхности частиц φф

| Форма частиц | φп | φф |

| Гладкие сферические Округлые Угловатые Продолговатые Пластинчатые | 1,18 1,33 1,34 1,53 | 1,27 1,45 1,96 3,42 |

Основной гидравлической зависимостью псевдоожиженного слоя является зависимость между числом Рейнольдса, Архимеда и порозностью, то есть

(10.8)

(10.8)

Конкретный вид этой зависимости выражается формулой Тодоса

(10.9)

(10.9)

где  — число Рейнольдса; (10.10)

— число Рейнольдса; (10.10)

— число Архимеда; (10.11)

— число Архимеда; (10.11)

φп — коэффициент удельной поверхности частиц;

φф — коэффициент формы и шероховатости поверхности частиц.

Значения коэффициентов φп и φф приведены в таблице 10.1.

3.2.3. Решение основных задач процесса псевдоожижения

Определение скорости начала псевдоожижения υcп и скорости уноса υун при известном диаметре частиц определяет прямую задачу процесса псевдоожижения. Она решается следующим образом.

Из формул (10.9) и (10.10) при значении начальной порозности слоя ε0=0,42 определяется скорость начала псевдоожижения υпс и при ε=1 скорость уноса υун, то есть

(10.12)

(10.12)

(10.13)

(10.13)

Определение порозности псевдоожиженного слоя при известной скорости составляет первую обратную задачу псевдоожижения.

Разрешив формулу (10.9) относительно ε, можно получить формулу для решения этой задачи

(10.14)

(10.14)

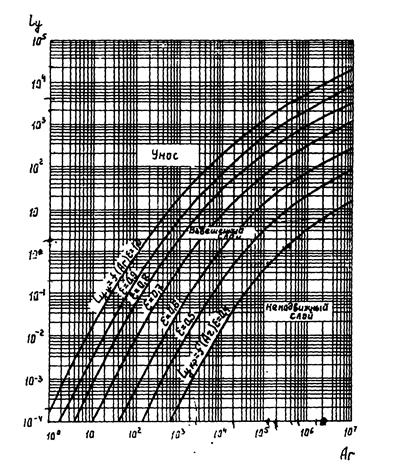

Определение диаметра частиц по известной скорости начала псевдоожижения или по скорости уноса является второй обратной задачей псевдоожижения. Обратная задача псевдоожижения решается с помощью номограммы (рис. 10.3), построенной согласно формуле Тодоса. По экспериментально определенной скорости начала псевдоожижения или скорости уноса определяют число Лященко, соответствующее скорости начала псевдоожижения или скорости уноса по формуле

(10.15)

(10.15)

Затем по номограмме определяют число Архимеда, соответствующее найденному числу Лященко при ε=ε0=0,42, если Ly=Lyпс., или при ε=1, если Ly=Lyyн. По найденному значению числа Архимеда определяют эквивалентный диаметр частиц.

(10.16)

(10.16)

Рис. 10.3. Зависимость числа Ly от числа Аг при различных значениях порозности слоя

Недостатком этого метода решения второй обратной эадачи является недостаточная точность и невозможность учета формы частиц.

Вторую обратную задачу процесса псевдоожижения можно решить с помощью формулы

(10.17)

(10.17)

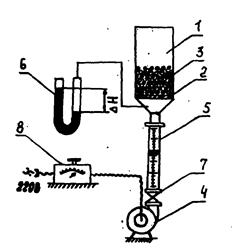

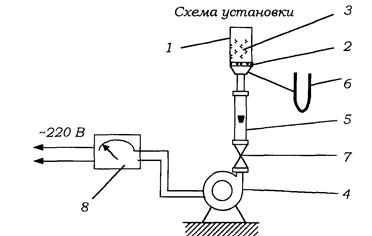

Рис. 10.4. Схема лабораторной установки:

/ — аппарат, 2 — распределительная решетка;

3— зернистый слой; 4— воздуходувка; 5—ротаметр; 6 —дифференциальный манометр; 7 — вентиль; 8 — автотрансформатор

Описание лабораторной установки

Установка состоит (рис. 10.4)из стеклянного цилиндрического аппарата 1 с распределительной решеткой 2, поддерживающей зернистый слой 3, воздуходувки 4, ротаметра 5, v-образного дифференциального манометра 6, регулировочного вентиля 7 и лабораторного автотрансформатора (ЛАТРа) 8.

Воздух, подаваемый воздуходувкой 4, проходит через ротаметр 5, распределительную решетку 2 и слой зернистого материала 3. v-образный дифференциальный манометр 6 служит для измерения общей потери давления воздуха при прохождении через решетку и слой. Ротаметр 5 служит для определения расхода воздуха, вентиль 7 и автотрансформатор (ЛАТР) 8—для регулирования расхода воздуха.

К установке прилагается график зависимости гидравлического сопротивления пустого аппарата с сеткой от скорости воздуха ∆Pап.=f(в) и тарировочный график ротаметра.