Механические испытания материалов

Для определения постоянных Е,  и других характеристик материалов, необходимых для расчета, проводят механические испытания их стандартных образцов с заданной длиной l и площадью поперечного сечения F. В ходе такого испытания находят зависимость изменения длины образца Dl от величины действующей силы N, а фактически – строят график

и других характеристик материалов, необходимых для расчета, проводят механические испытания их стандартных образцов с заданной длиной l и площадью поперечного сечения F. В ходе такого испытания находят зависимость изменения длины образца Dl от величины действующей силы N, а фактически – строят график  как функции

как функции  . С учетом особенностей этих диаграмм

. С учетом особенностей этих диаграмм  все материалы делятся на два класса:

все материалы делятся на два класса:

1) пластичные (сталь, алюминий);

2) хрупкие (стекло, чугун).

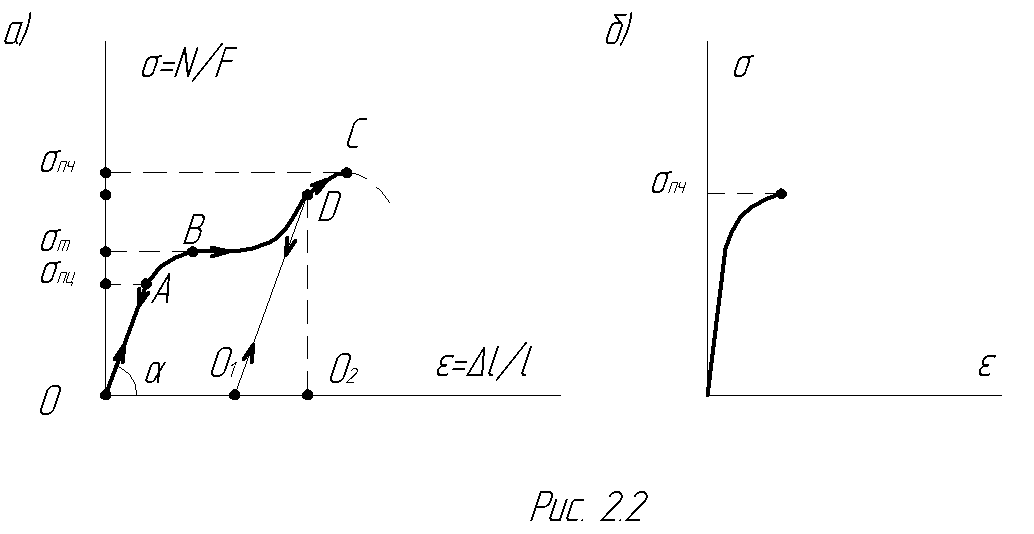

Рассмотрим диаграмму растяжения стального образца, на которой отмечены характерные точки и соответствующие им напряжения (рис.2.2а).

Пределом пропорциональности (sпц) называется максимальное напряжения, соответствующее точке А диаграммы, при котором сохраняется линейный характер зависимости  в соответствии с законом Гука. Сравнивая уравнение прямой ОА:

в соответствии с законом Гука. Сравнивая уравнение прямой ОА:  с (2.6), получим, что Е

с (2.6), получим, что Е  .

.

Пределом текучести (sт) называется напряжение, при котором деформирование образца происходит без увеличения нагрузки, что вызвано перестройкой структуры стали. Горизонтальный участок диаграммы в окрестности точки В называется площадкой текучести.

Предел прочности (sпч) – максимальное напряжение, которое выдерживает образец до разрушения.

Проследим теперь за образцом при уменьшении приложенной к нему нагрузки.

Если в процессе его загрузки напряжение не превысило sпц, то разгрузка происходит по той же прямой ОА, по которой происходило нагружение, и после снятия приложенной нагрузки тело полностью восстановит свои размеры и форму.

Разгрузка из точки D, принадлежащей участку АС, происходит по прямой О1D, параллельной ОА.

Таким образом, полная деформация стержня в точке D – ОО2 складывается из упругой – О1О2 и пластической или остаточной ОО1.

Поведение хрупких материалов при растяжении характеризуется разрушением в упругой стадии при незначительных деформациях. На диаграмме растяжения таких материалов есть только одна характерная точка, соответствующая sпч (рис.2.2б).

Свойства хрупких материалов, в отличие от пластичных, при растяжении и сжатии различны, поэтому для них строят обе диаграммы. Такие материалы как бетон или кирпич испытывают только на сжатие, т.к. они практически не работают на растяжение.

ПРИМЕЧАНИЯ:

1. В действительности между точками А и В на диаграмме (рис.2.2а) расположена еще одна точка, которой соответствует напряжение предел упругости (sупр), близкое по значению к (sпц). В рамках этого курса мы будем считать sпц равным sупр.

2. Мы рассмотрели процесс испытания образца и определение свойств материала в самом первом приближении. В действительности характер диаграммы зависит от многих факторов, в том числе – скорости деформирования и температуры проведения испытаний, поэтому для ряда материалов правильнее говорить не об их принадлежности к тому или иному классу, а о проявлении у них соответствующих свойств в определенных условиях.

3. Приведенная диаграмма (рис.2.2а) носит условный характер, т.к. не учитывает изменение первоначальной длины стержня l и площади его поперечного сечения F в ходе испытания и, особенно, на его завершающей стадии. В рамках этого курса не рассматривается механизм разрушения деформируемого тела.

Расчет на прочность

Теория и практика расчета на прочность, появившись в позапрошлом веке, продолжают развиваться и совершенствоваться вместе с механикой деформируемого тела.

С учетом гипотез, рассмотренных в параграфе 1.4, отметим только два метода расчета на прочность:

– расчет по допускаемым напряжениям;

– расчет по предельным состояниям.

Первый из них давно известен, но продолжает оставаться актуальным. Его суть заключается в сравнении напряжений в конструкции от заданной нагрузки с их предельными значениями, получаемыми с учетом диаграммы нагружения. Для ЦРС соответствующее условие прочности имеет вид:

smax=N/F  [s], (2.7)

[s], (2.7)

где smax – максимальное по модулю напряжение, N – продольная сила в опасном поперечном сечении, F – площадь этого сечения, [s] – допускаемое напряжение материала бруса.

Последнее определяется следующим образом: для пластичных материалов: [s] = sт /кт ; для хрупких материалов: [s] = sпч /кпч , где кт, кпч - коэффициенты запаса прочности по отношению к пределу текучести и пределу прочности соответственно.

Эти коэффициенты создают запас прочности, который должен компенсировать возможное отрицательное влияние таких факторов, как:

– неточность выбора расчетной схемы;

– ошибки в определении величины действующей нагрузки и несоответствие условиям эксплуатации;

– неточность изготовления элементов конструкции;

– несоответствие физических характеристик материала конструкции паспортным данным и другие факторы.

Напомним, что расчет на прочность является необходимым этапом решения основной задачи СМ - проектирования конструкции. Такой проектный расчет заключается в подборе сечения по формуле, вытекающей из (2.7):

[s].

[s].

Помимо него может возникнуть необходимость проверочного расчета прочности эксплуатируемой конструкции, который выполняется непосредственно по формуле (2.7), или расчета несущей способности по следующей из нее формуле:

[s]F.

[s]F.

Основным недостатком метода допускаемых напряжений является то, что с помощью одного коэффициента запаса прочности одновременно учитывается несколько различных по своей природе факторов. Это приводит к трудностям при проектировании конструкций, которые одновременно должны быть надежными и экономичными.

Метод расчета по предельным состояниям, известный также как метод частных коэффициентов и введенный в практику проектирования строительных объектов во второй половине прошлого столетия, предусматривает, как и следует из его второго названия, введение отдельных коэффициентов надежности по нагрузке, материалу, назначению, а также коэффициентов условий работы и др.

ПРИМЕЧАНИЕ. К числу конструкций, находящихся в условиях ЦРС или элементы которых испытывают этот вид НДС, относятся стойки, колонны, опоры, фермы и др. Если такие стержни обладают достаточной гибкостью, то при сжатии они могут разрушиться из-за потери устойчивости при напряжении, значительно меньшем допускаемого напряжения [s].

ГЛАВА 3. ПРЯМОЙ ИЗГИБ

Внутренние усилия в балке

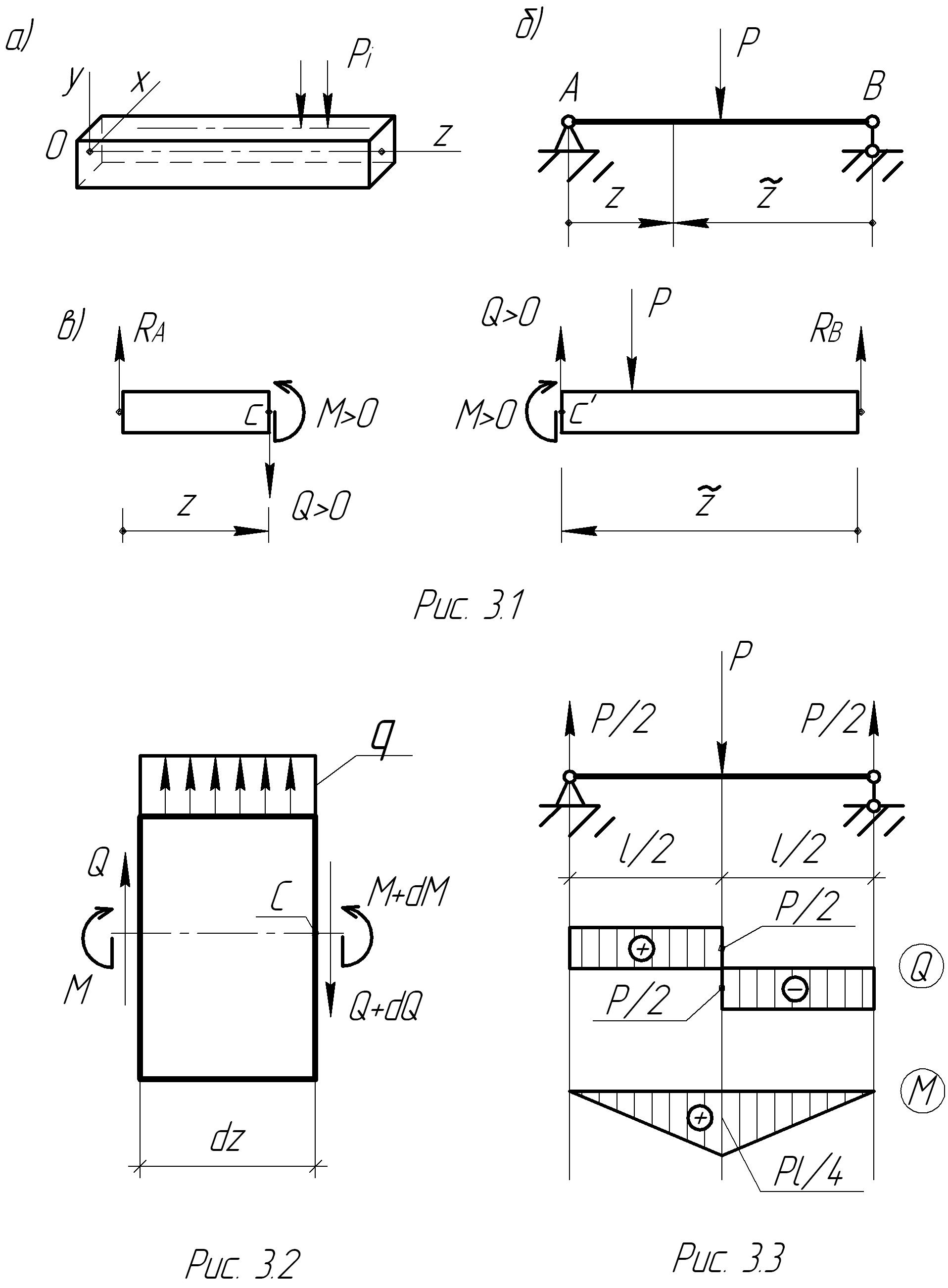

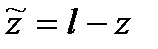

Рассмотрим брус в системе координат Oxyz, где начало отсчета выбрано на его левом конце, а ось Оz совпадает с осью бруса, проходящей через центры тяжести его поперечных сечений. Загрузим брус моментами и силами, лежащими в плоскости его симметрии Oyz, причем все силы Pi будем считать перпендикулярными к его оси Oz (рис.3.1а). Изгиб при указанных предпосылках называется прямым.

Рассмотрим брус в системе координат Oxyz, где начало отсчета выбрано на его левом конце, а ось Оz совпадает с осью бруса, проходящей через центры тяжести его поперечных сечений. Загрузим брус моментами и силами, лежащими в плоскости его симметрии Oyz, причем все силы Pi будем считать перпендикулярными к его оси Oz (рис.3.1а). Изгиб при указанных предпосылках называется прямым.

В дальнейшем под балкой будем понимать брус в условиях прямого изгиба.

Рассмотрим поперечный изгиб такой балки. Для внутренних усилий в ее сечении (рис.3.1б) можно дать простое и удобное на практике определение, которое в отличие от приведенного в параграфе 1.6, не связано с системой координат.

Поперечная сила Qу=Q в сечении балки равна сумме проекций на нормаль к ее оси всех сил, взятых по одну сторону от сечения, которое делит балку на две части.

Изгибающий момент Мх=М в сечении балки равен сумме моментов всех сил, взятых по одну сторону от сечения и вычисленных относительно точки, где сечение пересекает ось балки.

Правило знаков – в соответствии с рис.3.1в, где показаны положительные значения Q и M для частей балки, расположенных по обе стороны от проверенного сечения.

ПРИМЕЧАНИЯ:

1. Отметим, что Q > 0 соответствует вращению отсеченной части балки по ходу часовой стрелки.

2. Очевидно, что вычисление Q и M в сечении заданной двухопорной балки на расстоянии z от ее левого конца (рис.3.1б) не отличается от определения опорных реакций в консольной балке соответствующей длины. При этом последняя балка защемлена на правом конце и загружена всеми силами, взятыми слева от рассматриваемого сечения заданной балки. Аналогичное замечание справедливо для части балки справа от сечения (рис.3.1в).

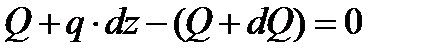

3. В сечении, проведенном на расстоянии z от левого конца балки, Q = Q(z) и М = =М(z), причем абсциссы z и  связаны зависимостью:

связаны зависимостью:  .

.

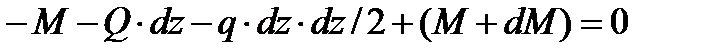

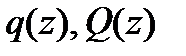

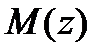

Теорема Журавского

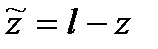

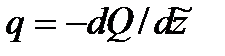

Рассмотрим участок балки длиной dz, заключенный между сечениями с абсциссами z и z + dz и загруженный распределенной нагрузкой с интенсивностью q(z). Слева на него действуют внутренние усилия Q(z)=Q и М(z)=M, справа – Q(z+dz)=Q+dQ и М(z+dz)=M+dM (рис.3.2).

Составим уравнения равновесия выделенного элемента, считая, что в его пределах распределенная нагрузка постоянна: q(z) = q.

Первое из уравнений:

;

;

приводит к соотношению:

| q = dQ/dz |

(3.1)

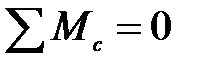

Из второго уравнения равновесия:

;

;  ,

,

пренебрегая бесконечно малыми второго порядка, получим еще одну зависимость:

| Q = dМ/dz |

(3.2)

Таким образом, функции  и

и  связаны соотношениями (3.1) и (3.2), которые и составляют суть теоремы и называются дифференциальными зависимостями Журавского.

связаны соотношениями (3.1) и (3.2), которые и составляют суть теоремы и называются дифференциальными зависимостями Журавского.

ПРИМЕЧАНИЕ.Для  эти зависимости примут вид:

эти зависимости примут вид:  и

и  соответственно.

соответственно.

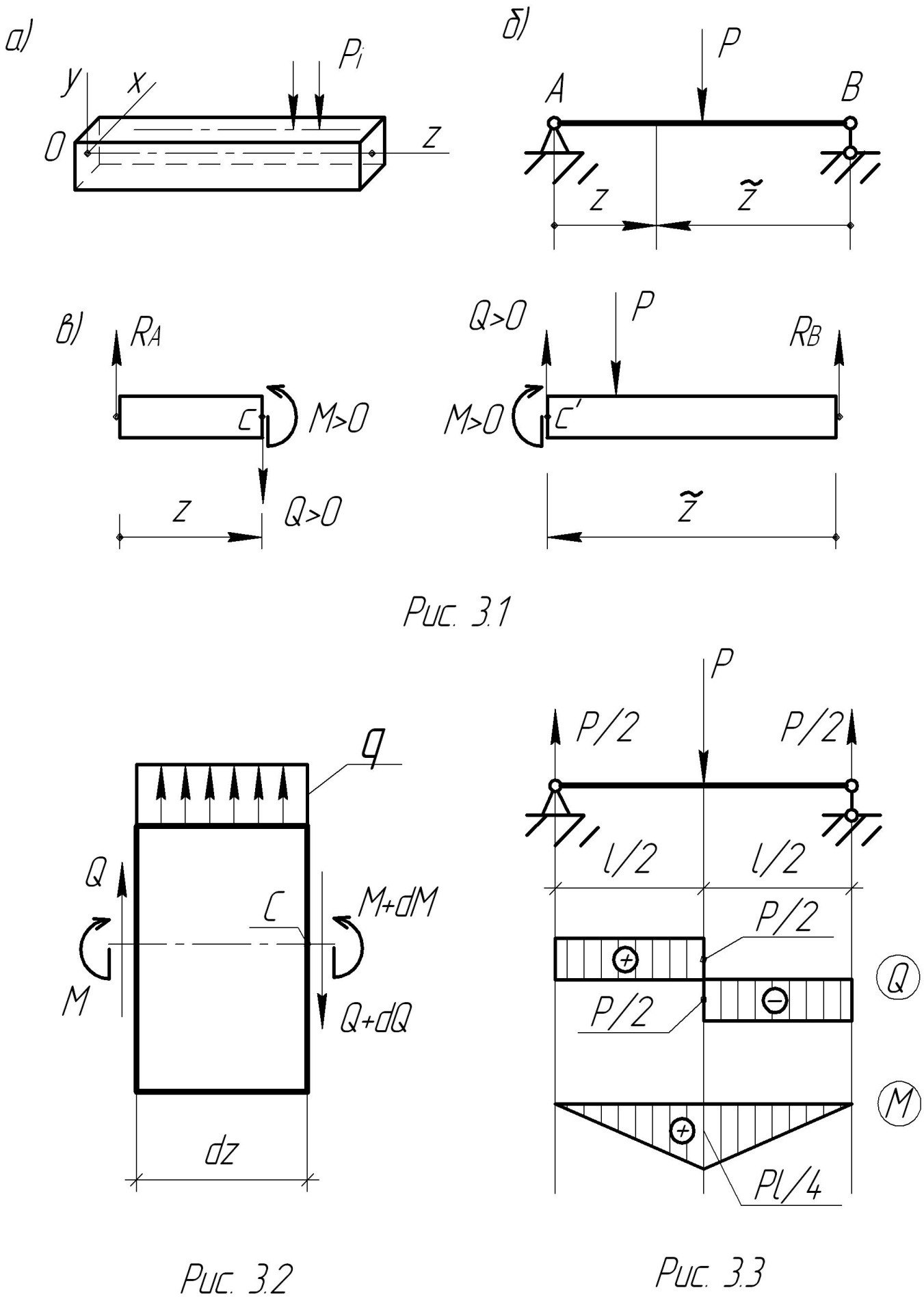

3.3. Построение эпюр Q и M

Под эпюрой в СМ понимают график изучаемой величины, ординаты которого откладывают в направлении нормали к оси эпюры.

Последняя может совпадать с осью стержня, быть параллельной ей, либо представлять собой иную линию, полученную пересечением связанных с конструкцией поверхностей и плоскостей. При этом у арки или криволинейного стержня ось эпюры также может быть криволинейной – в отличие от оси Ох при построении обычных графиков функций.

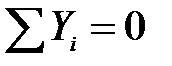

Эпюры Q и М позволяют наглядно представить наиболее напряженные участки балки. Рассмотрим, например, эти эпюры для простой двухопорной балки (рис.3.3). Нетрудно догадаться, что опасным будет сечение в середине балки, где М(z) принимает максимальное значение.

При построении эпюр Q и М целесообразно придерживаться определенной последовательности.

Порядок построения эпюр Q и М

1. Определяем опорные реакции.

2. Делим балку на участки, границами которых являются:

- начало и конец балки,

- точки приложения сосредоточенных сил Рi и моментов Mi,

- границы участков распределенной нагрузки.

3. В пределах каждого участка балки проводим сечение на расстоянии zi от левого, или  – от правого конца. Вычисляем Q и М как функции zi или

– от правого конца. Вычисляем Q и М как функции zi или  , рассматривая условия равновесия соответствующей части балки слева или справа от сечения.

, рассматривая условия равновесия соответствующей части балки слева или справа от сечения.

4. Строим эпюру Q, откладывая положительные значения вверх от оси эпюры, т.е. в направлении оси Оу и – эпюру М, откладывая положительные значения вниз от оси эпюры, т.е. на нижних волокнах балки.

5. Контроль правильности решения.

Остановимся подробнее на этом последнем и самом важном этапе решения.