Расчет крепления троса к барабану

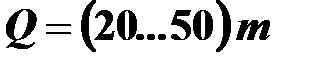

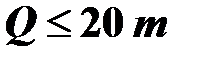

Согласно Регистру расчет крепления троса выполняется для пробной (повышенной) нагрузки (1.5.6.6), которая принимается:

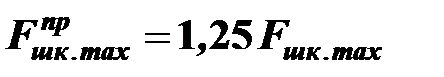

a) при грузоподъемности  равна 1,25SWL;

равна 1,25SWL;

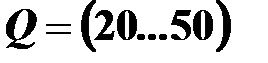

b) при грузоподъемности  – SWL+5т.

– SWL+5т.

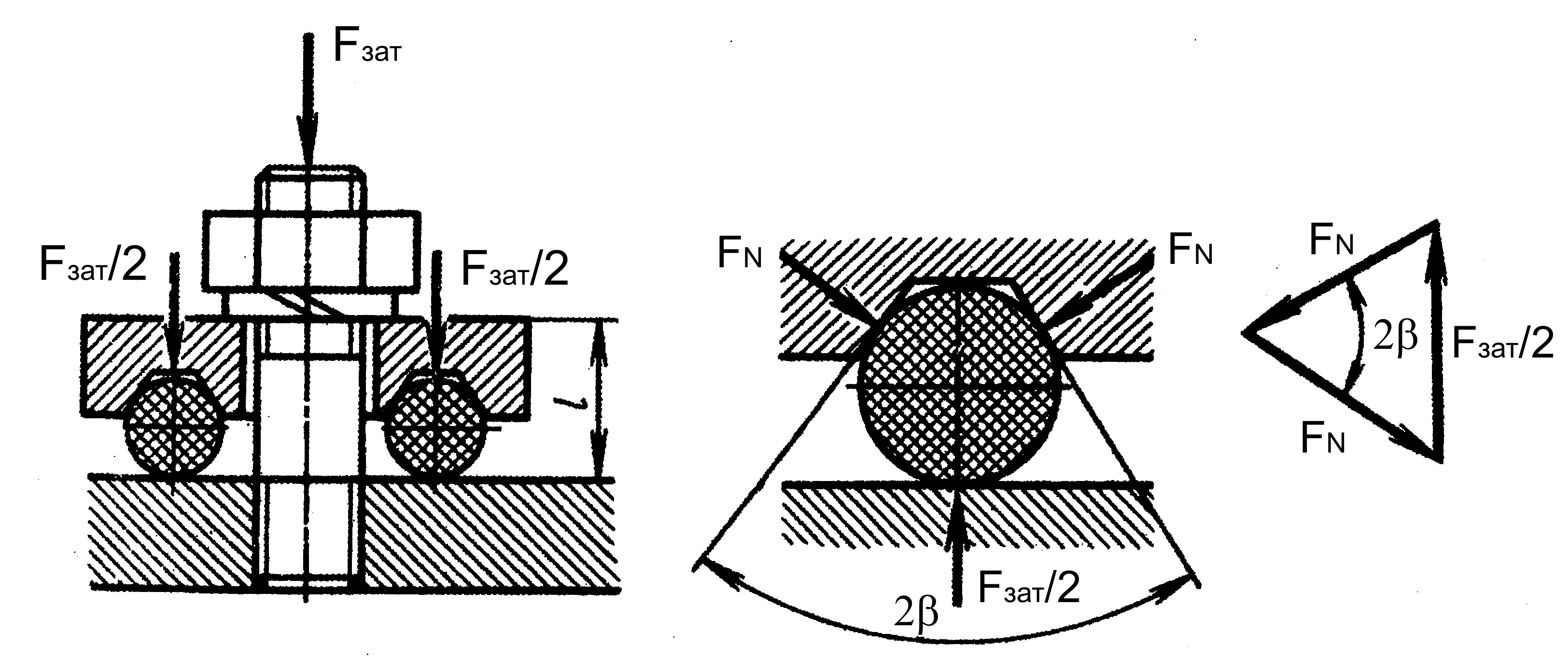

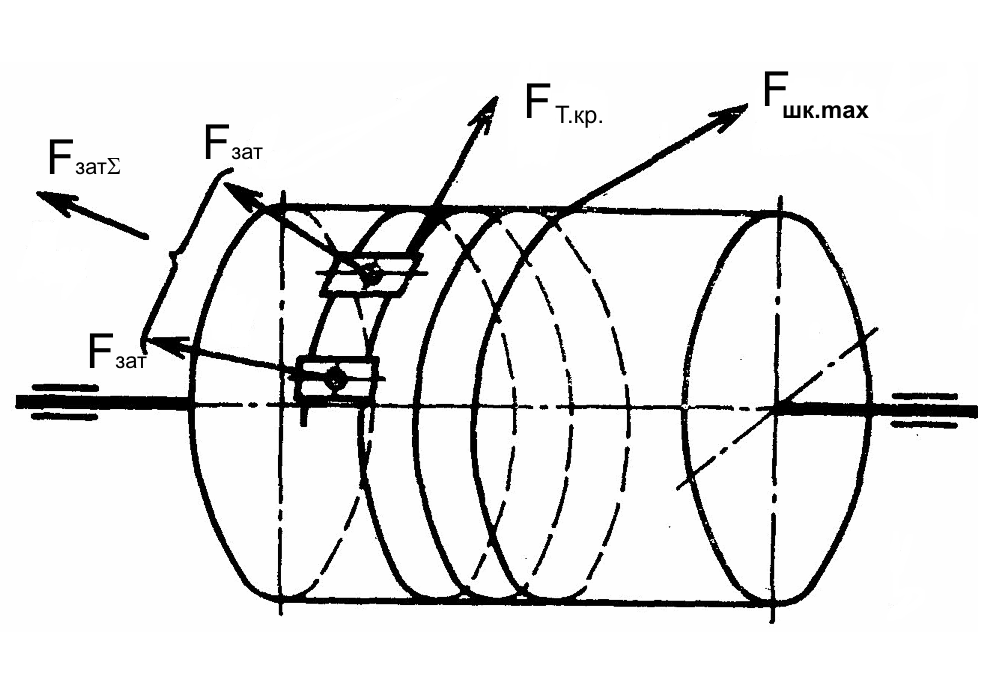

Принимается конструкция троса к барабану прижимной планкой рис. 1.20-1.22, которая имеет трапециевидные канавки. Количество крепежных планок 1 должно быть не менее двух (1.5.6.4). Трос удерживается от перемещения силой трения, которая возникает от силы затяжки Fзат шпильки (рис. 1.17) или болта (рис.1.19).

Перед планкой предусматриваются дополнительные шлаги (витки), способствующие (рис. 1.20) уменьшению усилия в точке закрепления троса.

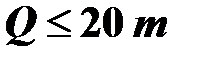

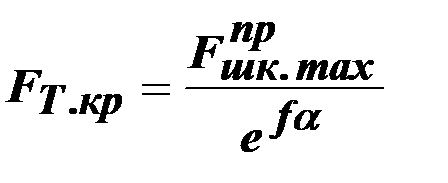

Сила натяжения троса перед нажимной (крепежной) планкой с учетом двух запасных шлагов (витков) определяется по формуле Эйлера, кН

, (1.42)

, (1.42)

где  – натяжение лопаря шкентеля от пробной нагрузки,

– натяжение лопаря шкентеля от пробной нагрузки,

при грузоподъемности  –

–  ;

;

при грузоподъемности  т–

т–  определяется по формуле (1.12), при этом

определяется по формуле (1.12), при этом  ;

;

f– коэффициент трения межу тросом и барабаном, f=0,12…0,16;

a – угол обхвата тросом барабана запасными шлагами (витками), a =4p.

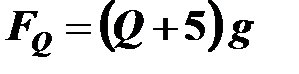

Суммарная сила затяжки шпилек (болтов), кН

, (1.43)

, (1.43)

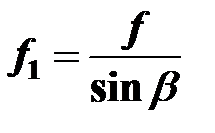

где f1 – приведенный коэффициент трения между планкой и барабаном при угле заклинивания каната 2b=80° (рис.1.17),

;

;

a1 – угол обхвата барабана тросом при переходе от одной канавки планки к другой, a =2p.

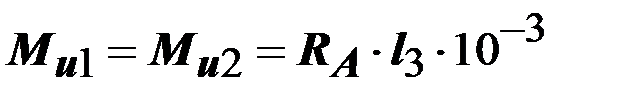

Момент, изгибающий шпильку (болты), кН×м

, (1.44)

, (1.44)

где l– плечо изгиба (рис.1.17), мм, можно принять l= 2dT .

Рис. 1.17. Крепление троса к барабану при помощи шпильки

Рис. 1.18. Узел крепления троса к барабану шпилькой Рис. 1.18. Узел крепления троса к барабану шпилькой |  Рис. 1.19. Крепление троса к барабану при помощи болта Рис. 1.19. Крепление троса к барабану при помощи болта |

Рис. 1.20. Силы, действующие на узел крепления троса к барабану

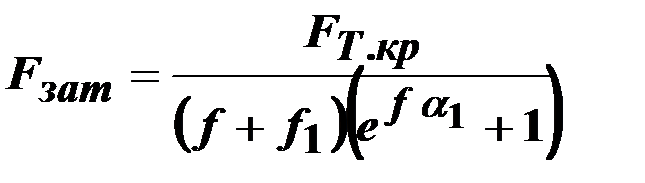

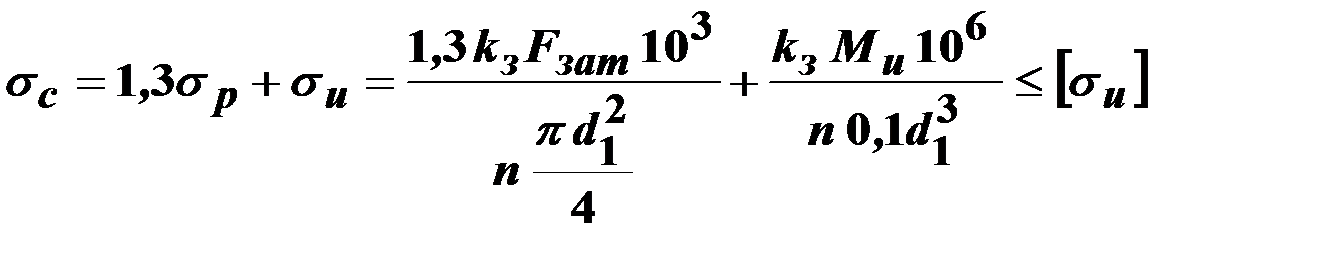

Шпилька (болт) испытывает, кроме напряжений растяжения, также напряжения изгиба и кручения. Суммарное напряжение sс складывается из напряжений растяжения sр и изгиба sи. Влияние деформации кручения учитывается коэффициентом 1,3. Условие прочности стержня шпильки (болта), МПа

, (1.45)

, (1.45)

где kз – коэффициент запаса надежности крепления троса к барабану  ,

,

d1– внутренний диаметр резьбы (мм), в соответствие с требованиями Регистра следует устанавливать шпильки (болты) с резьбой не менее М16, Приложение 7 табл. 1;

n – количество шпилек (болтов);

– допускаемые напряжения изгиба, МПа,

– допускаемые напряжения изгиба, МПа,  ;

;

– предел текучести материала шпильки (болта), МПа, Приложение 9 табл. 1;

– предел текучести материала шпильки (болта), МПа, Приложение 9 табл. 1;

S – запас прочности шпильки, S=2…3.

Расчет оси барабана

Предварительно назначается материала оси – Приложение 5 табл. 1. Для определения геометрических размеров оси следует вычертить в масштабе принятый барабан, затем найти длины ее участков l1,l2, l3, l. Предварительно можно принять расстояние от ступиц барабана до опор оси l3=150…200 мм, l4=50…100 мм, длину ступицы lст=(1,0…1,5) dст.

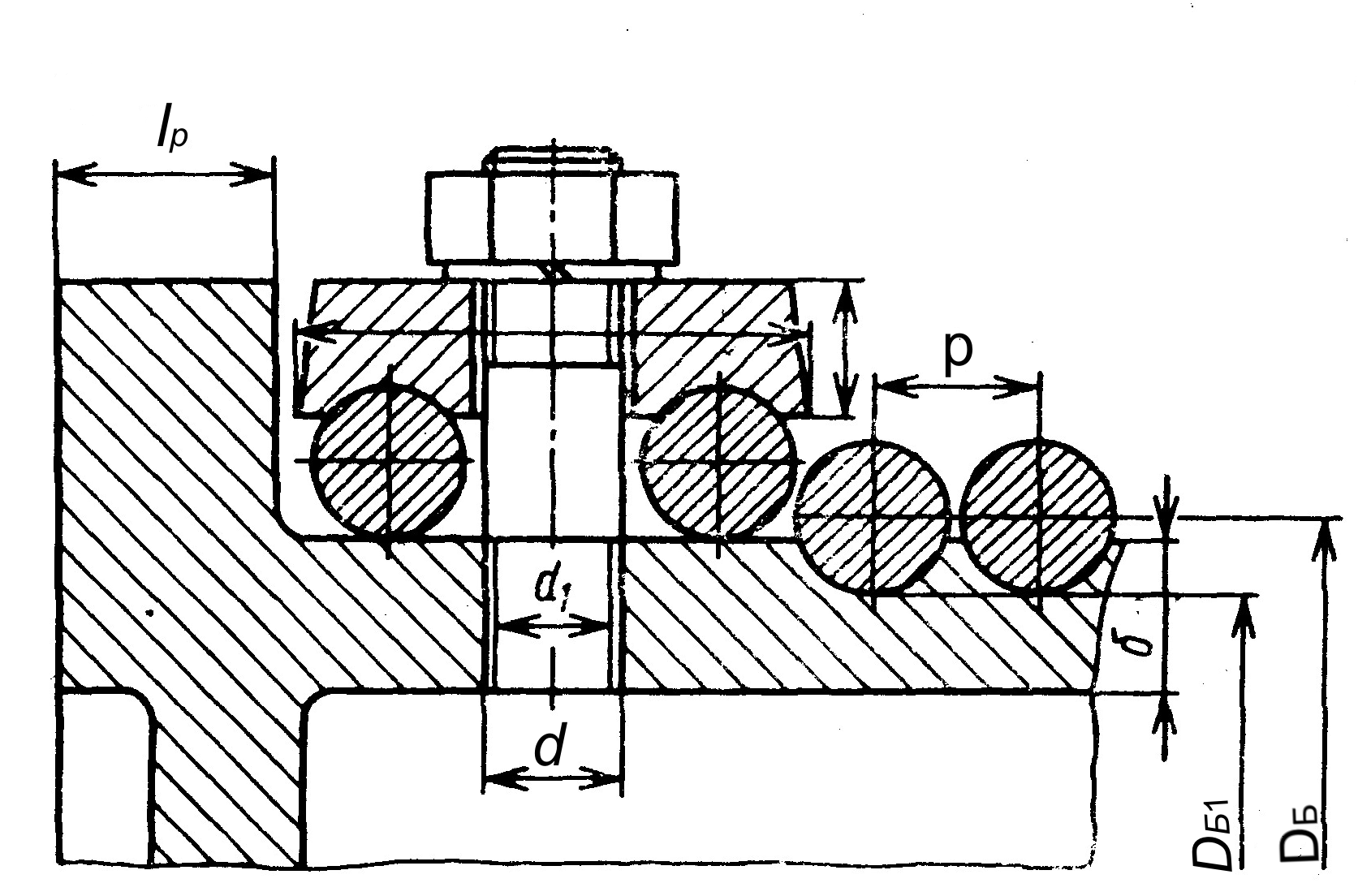

Определение реакций в опорах барабана (рис. 1.21).

Сила от натяжения лопаря шкентеля  передается через ступицы на ось барабана (рис. 1.17 и рис. 1.24). Давление ступиц

передается через ступицы на ось барабана (рис. 1.17 и рис. 1.24). Давление ступиц  и

и  , действующих на ось барабана, вызывает реакции

, действующих на ось барабана, вызывает реакции  и

и  в ее опорах.

в ее опорах.

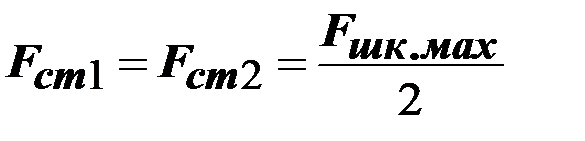

Сила, которая действует со стороны ступицы на ось барабана, кН

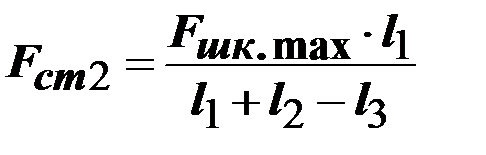

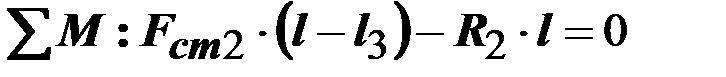

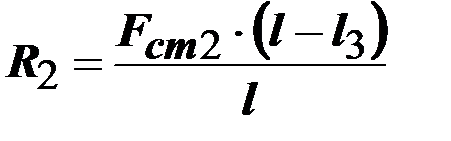

Реакция в опоре «2» определяется из уравнения равновесия оси – уравнения моментов относительно опоры «1», кН

, кН

, кН

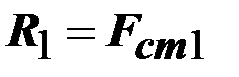

Реакция в опоре «1» вычисляется из уравнения проекций, кН

.

.

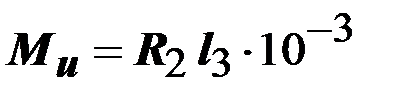

Рассчитываются изгибающие моменты (рис.1.24) –

под левой ступицей оси, кН×м

,

,

| l |

| Fшк.max |

| R1 |

| R2 |

| l1 |

| l2 |

| l3 |

| Fст2 |

| Mи |

| Fст1 |

| Tб |

| dст |

| Радиально поршневой гидромотор с кулачковой шайбой |

| l4 |

Рис. 1.21. Расчетная схема для определения реакций в опорах грузовой лебедки с радиально-поршневым мотором (кулачковая шайба)

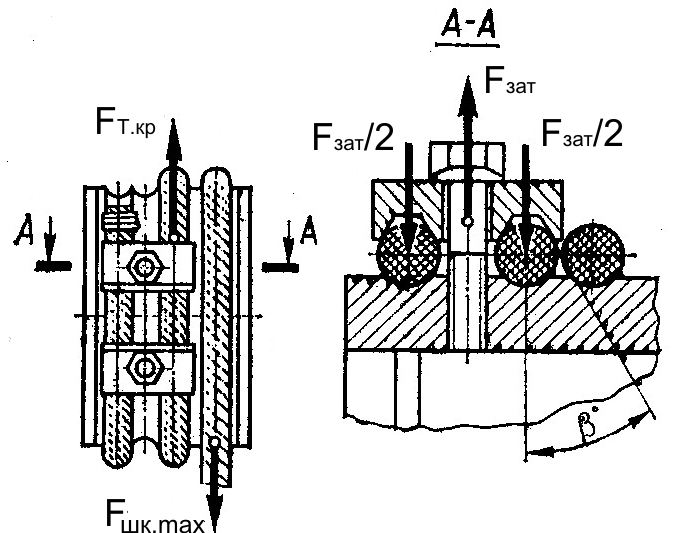

Для с радиально-поршневым мотором с эскцентриковым валом (рис.1.25) по условию равновесия оси барабана определяем силы, которые действуют со стороны ступицы на вал

| F шк |

| R A |

| R B |

| l1 |

| l |

| l2 |

| l3 |

| l 4 |

| Mи1 |

| Tб |

| Fст1 |

| Fст2 |

| dст |

| Mи2 |

| Тормозной шкив |

Рис. 1.22. Расчетная схема для определения реакций в опорах грузовой лебедки с радиально-поршневым мотором (эксцентриковый вал)

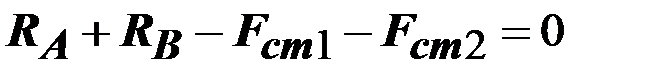

По условию равновесия оси барабана определяем реакции в его опорах, кН

.

.

Изгибающие моменты в опасном сечении (по ступицами барабана)

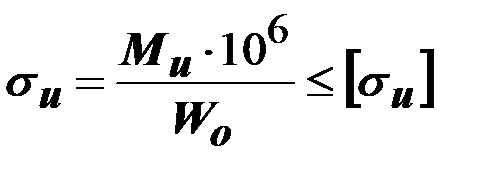

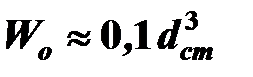

Расчет оси барабана сводят к определению диаметров под ступицей dст и цапф dц из условия работы оси на изгиб при симметричном цикле напряжений.

Условие прочности оси по напряжениям изгиба

, (1.46)

, (1.46)

где Wo – осевой момент сопротивления опасного сечения оси,  , мм3;

, мм3;

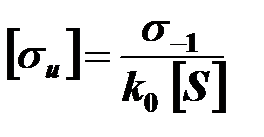

– допускаемые напряжения изгиба, МПа;

– допускаемые напряжения изгиба, МПа;

;

;

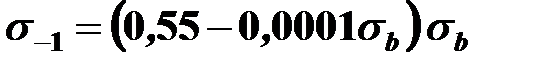

– предел выносливости материала оси по ГОСТ 25.504-82,

– предел выносливости материала оси по ГОСТ 25.504-82,

;

;

– предел прочности материала оси, Приложение 5 табл. 1;

– предел прочности материала оси, Приложение 5 табл. 1;

k0 – коэффициент, учитывающий конструкцию детали, k0 =2,0…2,8;

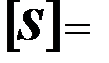

– допустимый коэффициент запаса прочности,

– допустимый коэффициент запаса прочности,  1,4…1,6.

1,4…1,6.

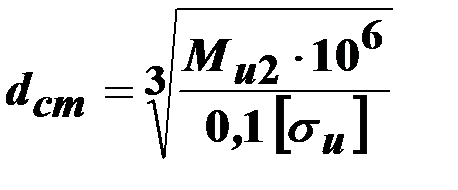

Из формулы (1.46) определяется диаметр оси dст под ступицей барабана, мм

. (1.47)

. (1.47)

Полученное значение округляется к ближайшему, кратному пяти.

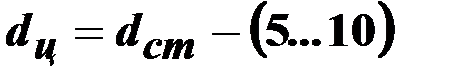

Диаметр цапфы оси (диаметр под подшипниками), мм

. (1.48)

. (1.48)