Нагревание электрическим током

Для нагревания в широком диапазоне температур (до 3000 °С) применяется электрический нагрев. Электрические нагреватели дают равномерный обогрев, удобны для регулирования, обеспечивают создание хороших санитарно-гигиенических условий, но относительно дороги. В зависимости от способа преобразования электрической энергии в тепловую применяют электропечи сопротивления, индукционный нагрев, нагрев токами высокой частоты и электродуговой нагрев.

В электропечах сопротивления преобразование энергии осуществляется через жаростойкие проводники с высоким удельным электрическим сопротивлением. Они подразделяются на печи прямого действия и печи косвенного действия.

В электрических печах прямого действия нагреваемое тело включается непосредственно в электрическую цепь и нагревается при прохождении через него электрического тока. Часто печь прямого действия представляет собой аппарат, корпус которого является одним из электродов; другой электрод размещают в аппарате. Между электродами помещают жидкие или расплавленные нагреваемые материалы.

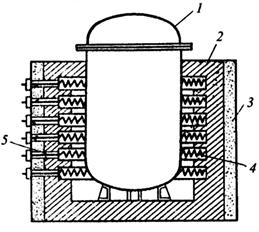

Рисунок 8.9 – Электрическая печь сопротивления косвенного действия: 1 – обогреваемый аппарат; 2 – футеровка печи; 3 – тепловая изоляция; 4 – спиральные нагревательные элементы; 5 – выводные электрошины Рисунок 8.9 – Электрическая печь сопротивления косвенного действия: 1 – обогреваемый аппарат; 2 – футеровка печи; 3 – тепловая изоляция; 4 – спиральные нагревательные элементы; 5 – выводные электрошины |

Большое распространение получили электрические печи сопротивления косвенного действия (рис. 8.9). В них тепло выделяется при прохождении электрического тока по специальным нагревательным элементам; выделяющееся тепло передается нагреваемой среде лучеиспусканием, теплопроводностью и конвекцией. В таких печах осуществляется нагревание до температур порядка 1000–1100 °С.

Футеровка печи 2 выполнена из огнеупорного кирпича. В пазах футеровки уложены спиральные нагревательные элементы 4, к которым подводится ток через электрошины 5. Тепло, выделяющееся при прохождении электрического тока через спиральные нагревательные элементы, передается обогреваемому аппарату 1 лучеиспусканием и конвекцией. Тепловая изоляция 3 уменьшает потери тепла в окружающую среду.

Если тепловыми потерями пренебречь, то все тепло электрического элемента принимает нагреваемая среда:  .

.

Количество тепла, отдаваемое электрическим элементом путем лучеиспускания и конвекции

, (8.9)

, (8.9)

где Т и Тст – температуры электрического элемента и стенки соответственно; tср – средняя температура нагреваемой среды; ε0 – постоянная, равная 5,7∙10–8, Дж/м2∙с∙К4.

Тепло, полученное стенкой путем излучения, отдается конвекцией нагреваемой среде:

. (8.10)

. (8.10)

Обычно поверхность стенки Fст в известной степени пропорциональна поверхности нагревателя F. Таким образом, Fст = βF (β – коэффициент пропорциональности)

Если установить некоторую допустимую для данного материала электрического нагревательного элемента температуру Т, то из двух последних уравнений можно определить неизвестные tст и F, т.е. поверхность нагрева элемента.

Коэффициент φ, зависящий от формы нагревательного элемента и коэффициентов поглощения нагревательного элемента ε и стенки εст, в случае простого провода или прута

. (8.11)

. (8.11)

В случае греющей спирали коэффициент φ снижается, так как часть излучения спирали падает на ее витки и возвращается. Рекомендуется величину коэффициента φ, рассчитываемого по уравнению (8.11), умножить для этого на  , где d – диаметр греющего провода, h – шаг спирали.

, где d – диаметр греющего провода, h – шаг спирали.

Количество использованного тепла Q равно расходу мощности P (в тех же единицах измерения):

, (8.12)

, (8.12)

где U – напряжение электрического тока; R – сопротивление проводника.

При длине проводника L, площади его сечения f0 и удельном электрическом сопротивлении R0 электрическое сопротивление проводника

. (8.13)

. (8.13)

Отношение (L/f0) подбирают в зависимости от необходимой тепловой нагрузки. Диаметр проволоки обычно 3–7 мм, в применяемых лентах отношение толщины к ширине 0,05–0,2.

Располагая известными значениями  и BL для проводника, можно определить его длину L и сечение или какой-либо другой поперечный размер. Величина B представляет собой периметр нагревательного элемента (в форме провода, ленты), связанный с его сечением f0.

и BL для проводника, можно определить его длину L и сечение или какой-либо другой поперечный размер. Величина B представляет собой периметр нагревательного элемента (в форме провода, ленты), связанный с его сечением f0.

Индукционный нагрев основан на использовании теплоты, выделяющейся за счет вихревых токов Фуко, возникающих под действием переменного магнитного поля. Этот метод обеспечивает равномерный нагрев, но дорог.

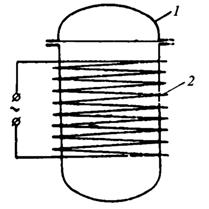

Рисунок 8.10 – Схема электрической индукционной печи: 1 – обогреваемый аппарат; 2 – соленоид Рисунок 8.10 – Схема электрической индукционной печи: 1 – обогреваемый аппарат; 2 – соленоид |

Нагревание в электрических индукционных печах (рис. 8.10) происходит с помощью соленоида.

Обогреваемый аппарат 1 является сердечником соленоида 2, охватывающего аппарат. По соленоиду пропускают переменный ток, при этом вокруг соленоида возникает переменное магнитное поле, которое индуцирует в стенках обогреваемого аппарата электродвижущую силу. Под действием возникающего вторичного тока нагреваются стенки аппарата. Соленоид выполняется из медной или алюминиевой проволоки, имеющей малое омическое сопротивление.

Нагревание токами высокой частоты основано на превращении в теплоту энергии колебания молекул в переменном электрическом поле. Этот метод применяется при нагревании диэлектриков (пластмасс, резины, дерева и др.). Для этого нагреваемое тело помещают между обкладками конденсатора. Под действием переменного электрического тока молекулы диэлектрика колеблются со скоростью, соответствующей частоте электрического поля, при этом в результате внутреннего трения между молекулами выделяется тепло.

Количество выделяющегося тепла определяют по мощности электрического тока.

Мощность переменного тока

, (8.14)

, (8.14)

где j – угол сдвига фаз; I – сила тока.

Сопротивление в емкостной системе

(8.15)

(8.15)

(n – частота; C – емкость конденсатора).

В случае плоского конденсатора емкость (в Ф) можно определить по формуле:

, (8.16)

, (8.16)

где F – поверхность пластины конденсатора, см2; L – расстояние между пластинами, см; D – диэлектрическая постоянная среды между пластинами.

При подстановке полученных значений R и C в уравнение (8.14), мощность электрического тока (в Вт) будет

. (8.17)

. (8.17)

Отсюда количество образовавшегося тепла на единицу объема диэлектрика в единицу времени (в Вт/см3)

, (8.18)

, (8.18)

где ε = Dctgj – коэффициент потерь данного диэлектрика.

Обычно нагревание ведут токами высокой частоты

(0,5∙106–100∙106 Гц) при напряженности электрического поля U/L в пределах 1000–2000 Вт/см, n – в пределах 2–40 мегациклов (1 мегацикл =106 сек–1).

Для получения токов высокой частоты пользуются ламповыми генераторами, преобразующими обычный переменный ток частотой 50 гц в ток высокой частоты. Последний подводят к пластинам конденсатора, между которыми помещается нагреваемый материал.

Диэлектрический обогрев обладает большими преимуществами: обеспечивает равномерный прогрев обрабатываемого материала, большую скорость нагревания, возможность нагревания только отдельных частей материала, легкость регулировки процесса нагревания и возможность полной его автоматизации. Однако этот способ обогрева требует использования при этом сложной аппаратуры, коэффициент полезного действия диэлектрических установок низкий. Поэтому его используют для нагревания ценных материалов, обогрев которых недопустим другими более дешевыми способами.

Электродуговой нагрев основан на использовании электродугового разряда между двумя электродами. За счет выделения большого количества энергии в малом объеме достигается нагрев до высоких температур (до 3000 оС).

В дуговых печах при возникающих больших температурных перепадах невозможны равномерный обогрев и точное регулирование температуры. Дуговые печи применяют для плавки металлов, получения карбида кальция и фосфора.

Охлаждение

Охлаждение происходит в результате теплообмена между охлаждаемой и охлаждающей средами, при этом температура охлаждающей среды (хладагента) должна быть ниже температуры охлаждаемой. В качестве хладагентов обычно используют наиболее распространенные и доступные теплоносители – воду и воздух.

Чаще всего для охлаждения применяют воду, получаемую из природных водоемов или из подземных источников (артезианскую). По сравнению с воздухом вода отличается большой теплоемкостью, более высоким коэффициентом теплоотдачи и позволяет проводить охлаждение до более низких температур. Вода из водоемов дешевле артезианской, но ее температура выше и подвержена сезонным колебаниям. При расчете промышленных установок обычно применяется наивысшая летняя температура воды, которая в зависимости от местных условий доходит до 25 °С. Артезианская вода имеет температуру 4–15 °С. Этими температурами определяются возможности использования воды как хладагента; с ее помощью можно охлаждать технологические жидкости примерно до 25–30 °С.

Для воды как хладагента важнейшую роль играет количество примесей, поскольку они могут выделяться в теплообменной аппаратуре и ухудшать ее работу. Основные примеси – механические загрязнения и соли жесткости, вызывающие отложение так называемого водяного камня. Растворимость этих солей уменьшается с повышением температуры. Состав и содержание таких солей должны учитываться при определении конечной температуры охлаждающей воды, она не должна превышать 40–50 оС на выходе из теплообменника.

С целью экономии воды на промышленных предприятиях имеются системы водооборота. В этих системах вода многократно используется, что дает возможность резко сократить потребление свежей воды и уменьшить стоки. Помимо экономической целесообразности это имеет важное значение для сохранения окружающей среды. Охлаждение оборотной воды производится в градирнях (башнях с насадкой, по которой распределяется стекающая вода) за счет частичного испарения в движущийся противотоком воздух. Количество испаряющейся воды зависит от температуры поступающей в градирню оборотной воды, а также от температуры и относительной влажности воздуха. Обычно испаряется 5–7 % воды, которая в виде пара уходит в атмосферу. Убыль оборотной воды пополняется подачей в систему свежей воды, которая во избежание загрязнения системы водооборота и технологического оборудования предварительно очищается от механических примесей и солей жесткости. Механическая и химическая очистка воды, подаваемой в систему водооборота, является существенным источником материальных затрат.

С возрастанием дефицита воды большое значение приобретает использование воздуха как хладагента. Однако теплофизические свойства воздуха неблагоприятны (малые теплопроводность, теплоемкость и плотность), поэтому коэффициенты теплоотдачи к воздуху ниже, чем к воде. Это приводит к увеличению поверхностей теплообмена и, как следствие, к возрастанию металлоемкости оборудования. Для устранения этого недостатка применяют следующие меры:

– повышают скорость движения воздуха, что вызывает увеличение коэффициента теплоотдачи;

– оребряют трубы со стороны воздуха, что дает увеличение эффективной поверхности теплообмена;

– распыляют в воздух воду, испарение которой понижает температуру воздуха и увеличивает за счет этого движущую силу процесса теплообмена.

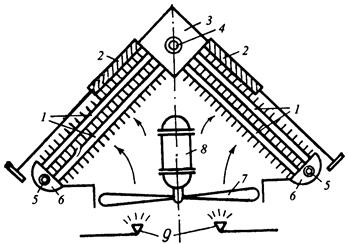

Принципиальная схема воздушного холодильника приведена на рис. 8.11.

Рисунок 8.11 – Воздушный холодильник: 1 – пучки труб; 2 – жалюзи; 3,6 – коллекторы; 4,5 – штуцеры; 7 – осевой вентилятор; 8 – электродвигатель; 9 – форсунка Рисунок 8.11 – Воздушный холодильник: 1 – пучки труб; 2 – жалюзи; 3,6 – коллекторы; 4,5 – штуцеры; 7 – осевой вентилятор; 8 – электродвигатель; 9 – форсунка |

Холодильник представляет собой пучок труб 1 с наружным оребрением. Концы труб герметично укреплены в коллекторах 3 и 6. Охлаждаемая среда подается в верхний коллектор через штуцер 4, проходит внутри труб и отводится через штуцер 5. Движение воздуха с большой скоростью вдоль оребренной наружной поверхности труб обеспечивается с помощью осевого вентилятора 7, снабженного электродвигателем 8. В засасываемый вентилятором воздух форсунками 9 распыляется вода. Регулирование процесса осуществляется с помощью жалюзей 2, установленных снаружи. Угол наклона жалюзей регулируется с помощью приводного механизма. Поскольку количество отводимой теплоты пропорционально разности температур, применение атмосферного воздуха в качестве хладагента особенно целесообразно в тех случаях, когда не требуется охлаждения до низкой температуры.

Для получения температур более низких, чем можно достигнуть с помощью воды или воздуха, применяют лед, который вводится непосредственно в охлаждаемую жидкость. При этом лед сначала нагревается жидкостью до 0 °С, а затем плавится, отнимая теплоту плавления от охлаждаемой жидкости. Такой метод охлаждения применяется для жидкостей, которые не взаимодействуют с водой и для которых допускается разбавление.

Количество льда Gл, необходимое для охлаждения, определяется из теплового баланса:

или  , (8.19)

, (8.19)

где tн и tк – начальная и конечная температуры охлаждаемой жидкости; rп – теплота плавления льда.

Теплота плавления льда с учетом его переохлаждения (обычно на 2–3°) принимается равной 335,2 кДж/кг.

Вода, образовавшаяся в результате плавления льда, принимает конечную температуру охлаждаемой жидкости, которая может достигать почти 0 °С.

Время охлаждения льдом зависит от условий проведения процесса; оно уменьшается с уменьшением размера кусков льда, вносимого в охлаждаемую жидкость, и с увеличением интенсивности перемешивания жидкости. Точный расчет времени охлаждения льдом затруднителен, поэтому время охлаждения принимают на основании опытных данных.

Для охлаждения до температур ниже 0 °С применяют хладагенты, представляющие собой пары низкокипящих жидкостей, сжиженные газы или холодильные рассолы. Эти хладагенты получают в специальных холодильных установках, рассматриваемых в разделе «Холодильные процессы».

Конденсация

Конденсацией в технике называют процесс перехода пара или сжатого до критического состояния газа в жидкое состояние. Сжижение пара достигается его охлаждением, а газа – сжатием с последующим охлаждением.

Процесс конденсации широко используется при выпаривании растворов, в процессах ректификации, сушки, фильтрования, для сжижения паров хладагента в холодильных установках и т.д. Для этого пары (газы), подлежащие конденсации, направляют из аппарата, в котором они образуются, в другой (закрытый) аппарат, охлаждаемый водой или воздухом и называемый конденсатором.

При конденсации в конденсаторе объем образующегося конденсата примерно в 1000 раз меньше объема поступившего пара, в результате чего там создается разрежение, увеличивающееся с понижением температуры конденсации. Поэтому конденсаторы используют для создания вакуума в аппаратах. Однако одновременно с конденсацией в конденсаторе происходит выделение воздуха и неконденсирующихся паров из жидкости, а также подсос газа через неплотности аппаратуры. По мере их накопления и возрастания парциального давления уменьшается разрежение в аппарате. Поэтому для поддержания вакуума в конденсаторе выделяющиеся неконденсируемые газы непрерывно должны отводиться из него. Обычно их откачивают с помощью вакуум-насоса, который помимо этого предотвращает колебание давления в конденсаторе, связанное с изменением температуры охлаждающего агента (воды).

В зависимости от свойств и назначения конденсата конденсация паров проводится в поверхностных конденсаторах или конденсаторах смешения.

В поверхностных конденсаторах конденсирующиеся пары или газы и охлаждающийся агент разделены теплопроводящей стенкой, и конденсация паров происходит на внутренней или внешней поверхности холодной стенки. Это позволяет удалять получаемый конденсат и охлаждающий агент раздельно. Такой способ конденсации применяют в тех случаях, когда необходимо получить конденсат в чистом виде или сконденсировать пары ценной жидкости (спирта, ацетона, бензола и т.д.). Температура охлаждающей воды на входе в поверхностный конденсатор должна быть ниже температуры уходящего конденсата не менее чем на 4–5 °С. С целью утилизации тепла часто стремятся к тому, чтобы охлаждающая вода уходила из конденсатора с возможно более высокой температурой. При этом уменьшается расход холодной воды, а получаемая горячая вода может быть использована на технологические нужды. Вместе с тем, при использовании для целей охлаждения воды с высокой жесткостью при нагревании ее до температуры выше 60–65 °С, наблюдается значительное отложение накипи на теплопередающей поверхности. В результате резко ухудшается процесс теплообмена, установку приходится останавливать на чистку.

В конденсаторах смешения пары конденсируются в результате непосредственного смешения с охлаждающим агентом (водой). Поэтому их применяют для конденсации неиспользуемых в производстве водяных паров низкого потенциала и паров жидкостей, практически не растворяющихся в воде. В зависимости от способа вывода воды и газов из конденсатора смешения их подразделяют на мокрые и сухие. Из мокрого конденсатора смешения охлаждающая вода, образующийся из пара конденсат и выделяющиеся из них неконденсирующиеся газы откачиваются совместно мокровоздушным насосом, тогда как из сухого (барометрического) конденсатора охлаждающая вода вместе с конденсатом отводится из конденсатора самотеком, а неконденсирующиеся газы откачиваются вакуум-насосом.

Основным регулируемым параметром процесса конденсации в конденсаторах смешения является величина вакуума, создаваемого в корпусе; она зависит от нагрузки конденсатора по пару, расхода и температуры воды, содержания неконденсирующихся газов в системе и подсоса воздуха извне. Температура смеси воды и конденсата на выходе из конденсатора обычно на 2–6 °С ниже температуры пара, поступающего в конденсатор. На практике для создания в конденсаторе необходимого вакуума температуру уходящей смеси поддерживают на уровне 45–46 °С. Если производству требуется смесь с более высокой температурой (55–56 °С), конденсацию паров производят в двух последовательно соединенных корпусах. В первый корпус подают лишь часть необходимой воды, и в нем происходит частичная конденсация пара с получением на выходе из конденсатора более горячей воды, а во втором – окончательная конденсация оставшегося пара, и из него получают теплую воду.

Расход энергии на конденсаторы смешения значительно меньше, чем на поверхностные. Кроме того, поверхностные конденсаторы более металлоемки и требуют больших расходов охлаждающего агента. Поэтому в промышленности для конденсации паров, не являющихся продуктами производства, более широкое применение получили конденсаторы смешения.