Техническое нормирование ручной электродуговой сварки

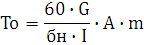

Основное время:

где G – масса наплавленного металла, г;

αн – коэффициент наплавки, т.е. масса наплавленного металла в граммах, наплавляемого в течении часа при силе тока в I А, г/А∙ч;

I – сила тока, зависит от диаметра электродов.

Диаметр электродов для сварки выбирается в зависимости от толщины свариваемого металла.

Таблица 11.

| Толщина свариваемого металла, мм. | 1-2 | 3-5 | 4-10 | Свыше 10 |

| Диаметр электрода, мм. | 2-2,25 | 3-4 | 4-6 | 5-7 |

Таблица 12.

| Марка электрода | Назначение | Коэффициент наплавки, г/А∙ч | Диаметр электрода | Величина сварочного тока, А | |

| Стальные электроды | |||||

| Э34 с меловой обмазкой | Сварка малоответственных конструкций при статической нагрузке | 6,5 | 100-300 140-180 200-240 270-320 | ||

| ВИАМ-25 | Сварка конструкций толщиной выше 1,2 мм, испытывающих статическую, ударную и вибрационную нагрузку | 7,5 | 2,5 | 25-50 40-75 70-110 100-130 | |

| Э 42 ОММ-5 | Сварка ответственных конструкций, испытывающих статическую и переменную нагрузки | 8,0 | 100-300 160-190 210-220 240-280 | ||

| Э42 ПМ-7 | Сварка конструкций, работающих с знакопеременной и ударной нагрузками | 11,0 | 160-190 210-240 260-300 | ||

| Э42А УО-НИ13/45 | Сварка особо ответственных конструкций, испытывающих статическую, динамическую и переменную нагрузки. Наплавка шеек валов | 9,5 | 80-100 130-150 170-200 210-240 | ||

| Биметаллические | |||||

| С меловой обмазкой | Заварка дефектов в чугунных деталях | 6,5 | 130-170 180-240 250-290 | ||

| ОЗЧ-1 | Заварка дефектов в чугунных деталях | 13,7 | 90-110 120-140 160-190 | ||

| МНЧ-1 | Заварка дефектов в чугунных деталях | 11,5 | 90-110 120-140 160-190 | ||

| ОЗА-2 | Заварка дефектов в деталях из алюминиевых сплавов | 6,5 | 140-170 160-210 190-260 | ||

А – коэффициент, учитывающий длину шва.

Таблица 13.

| Длина шва, не более, мм. | |||||

| Коэффициент А | 1,4 | 1,3 | 1,2 | 1,1 | 1,0 |

m – коэффициент, учитывающий положение шва в пространстве.

Таблица 14.

| Положение шва в пространстве m | ||

| В горизонтальной плоскости сверху | Нижний | 1,00 |

| В вертикальной плоскости вверх или вниз | Вертикальный | 1,25 |

| В вертикальной плоскости по горизонтальной линии | Горизонтальный | 1,30 |

| В горизонтальной плоскости снизу (над головой) | Потолочный | 1,60 |

| Кольцевой шов в вертикальной плоскости по окружности | Кольцевой | 1,10 (с поворотом для изделия диаметром не более 800 мм) 1,35 (без поворота) |

Вспомогательное время:

Тв=Тв1+Тв2+Тв3,

Тв1 – вспомогательное время, связанное со свариваемым швом, это затраты на очистку кромок детали перед сваркой, на замену электродов, зачистку шва при сварке, время на возбуждение дуги, на осмотр, измерение и очистку шва от шлака и брызг после сварки, мин.

Таблица 15.

| Толщина металла, мм. | Стыковой шов длиной не более 100 мм. | ||

| Односторонний без скоса кромок | Двухсторонний без скоса кромок | V-образный | |

| 0,8 | |||

| 0,8 | 1,0 | ||

| 0,9 | 1,2 | ||

| 1,3 | |||

| 1,4 | 0,8 | ||

| 1,5 | 0,8 | ||

| 0,9 |

Тв2 – вспомогательное время, затраченное на свариваемое изделие, распределяется на установку, повороты, снятие сварных изделий и подноску изделий на расстояние до 5 м, мин.

Тв3 – вспомогательное время на перемещение сварщика и протягивание электрода, мин.

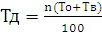

Дополнительное время:

n – процент дополнительного времени

Таблица 16.

| Условия выполнения сварки | Процент П, % |

| Удобное положение | |

| Неудобное положение | |

| Напряжённое положение |

Штучное время: Тшт=То+Тв+Тд.