Схема и цикл газовой (воздушной) холодильной установки

Впервые промышленное получение холода было осуществлено с помощью воздушной холодильной установки.

Схема и обратимый цикл воздушной холодильной установки представлены на рис. 10.2, 10.3, 10.4.

О

бозначения: К – компрессор; Д – детандер; ХК – холодильная камера;

T – теплообменник, охлаждаемый водой; ЭД – электродвигатель; Toc = T3 – температура окружающей среды; Tx = T1– температура вырабатываемого холода. Цифры на схеме соответствуют узловым точкам обратимого цикла 1-2-3-4

Работа, затрачиваемая на сжатие воздуха в компрессоре (площадь a-1-2-b в p-v-диаграмме),

.

.

Работа, получаемая при расширении воздуха в детандере (площадь

a-4-3-b),

частично компенсирует затраты работы на сжатие (компрессор, детандер иэлектродвигатель находятся на одном валу).

Результирующая затрачиваемая работа (площадь цикла 1-2-3-4 в p-v- и T-s-диаграммах)

Удельная холодопроизводительность обратимого цикла (площадь

1-4-c-d в T-s-диаграмме)

.

.

Теплота, передаваемая от охлаждаемого воздуха к воде в теплообменнике (Площ. 2-3-c-d),

.

.

Холодильный коэффициент обратимого цикла

.

.

В газовой холодильной установке невозможно осуществить изотермический процесс подвода и отвода теплоты, поэтому обратимый цикл 1-2-3-4 отличается от цикла Карно 1-2¢-3-3¢ для данного интервала температур Tx– Toc. Из

T-s-диаграммы видно, что в цикле Карно удельная холодопроизводительность больше (Площ. c3¢1d > Площ. c41d), а затрачиваемая работа меньше (Площ.1-2¢-3-3¢< Площ. 1-2-3-4), чем в цикле воздушной холодильной установки, следовательно, холодильный коэффициент цикла Карно

.

.

Эксергетический КПД обратимого цикла для газовых холодильных установок

что говорит о низком термодинамическом совершенстве газовых циклов.

Н  а рис. 10.5 представлен действительный цикл воздушной холодильной установки 1-2д-3-4д.

а рис. 10.5 представлен действительный цикл воздушной холодильной установки 1-2д-3-4д.

Степень необратимости процессов сжатия и расширения воздуха учитывается внутренним относительным КПД компрессора и внутренним относительным КПД детандера:

. . |

Механические и электрические потери в компрессоре, детандере и электродвигателе учитываются электромеханическим КПД (hЭМ).

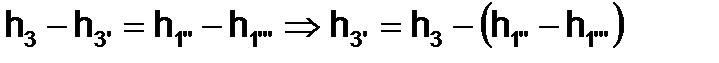

Удельная холодопроизводительность действительного цикла

. . |

Затрачиваемая работа с учетом всех потерь (электрическая работа)  . . |

Холодильный коэффициент и эксергетический КПД холодильной установки (с учетом всех потерь)  . . |

Учет потерь от необратимости снижает эксергетический КПД установки (  ) по сравнению с эксергетическим КПД обратимого цикла ( ) по сравнению с эксергетическим КПД обратимого цикла (  ) примерно в два раза. Вследствие малой теплоемкости воздуха удельная холодопроизводительность воздушных холодильных установок ) примерно в два раза. Вследствие малой теплоемкости воздуха удельная холодопроизводительность воздушных холодильных установок  , , |

мала. Для получения необходимой холодопроизводительности

|

требуются большие расходы циркулирующего воздуха, с которыми успешно справляются турбокомпрессоры и турбодетандеры.

Газовые холодильные машины применяются для получения искусственного холода с низкими температурами (t < -100 оС).

21) Схемы и циклы х.у. с сжатием паров

Эффективней работает одноступенчатая холодильная установка, схема которой представлена на рис. 4. Компрессор 4 нагнетает пары в конденсатор 5, в котором конденсируется в основном высокотемпературный компонент. Смесь жидкой и паровой фаз выходит из конденсатора и поступает в отделитель жидкости 2, где фазы разделяются. Отделенная жидкость дросселируется в дросселе 1' до давления всасывания, смешивается с потоком паров, поступающих из воздухоохладителя 1, и направляется в конденсатор-испаритель 3 для охлаждения и конденсации паровой фазы смеси, поступающей из отделителя жидкости. Из теплообменника пары всасываются в компрессор. Пары из отделителя жидкости направляются в конденсатор-испаритель 3, конденсируются в нем, далее жидкость дросселируется в дросселе 2' и поступает в воздухоохладитель. Такие установки имеют хорошие эксплуатационные показатели: смазочное масло циркулирует в системе, не накапливаясь в воздухоохладителе, а всасываемый в компрессор пар имеет небольшой перегрев.

Рис. 4. Схема одноступенчатой холодильной установки на смеси хладагентов:

1 - воздухоохладитель; 2 - отделитель жидкости; 3 - Конденсатор-испаритель; 4 - компрессор;

5 - конденсатор; 1', 2' - дроссели

Изобразим цикл работы холодильной машины в диаграмме.

Рис. 1 Теоретический цикл одноступенчатой холодильной машины в h-P диаграмме.

Т1 = Т0 +  ТВС

ТВС

ТВС = (

ТВС = (  ) – для аммиачных холодильных машин, работающих без регенеративного теплообменника.

) – для аммиачных холодильных машин, работающих без регенеративного теплообменника.

ТВС = (

ТВС = (  ) – для фреоновых холодильных машин, работающих без регенеративного теплообменника и с регенеративным теплообменником.

) – для фреоновых холодильных машин, работающих без регенеративного теплообменника и с регенеративным теплообменником.

T1’ - T1’’ = 10К – перегрев пара в электродвигателе.

Для холодидьных машин, работающих без регенеративного теплообменника, переохлаждение пара составляет 3  5К.

5К.

Для определения параметров жидкости на выходе из регенеративного теплообменника (точка 3’) воспользуемся тепловым балансом регенеративного теплообменника.

, кДж/кг

, кДж/кг

Удельная холодопроизводительность:

- при перегреве в регенеративном теплообменнике:

, кДж/кг;

, кДж/кг;

- при перегреве в испарителе (во всасывающем трубопроводе):

, кДж/кг.

, кДж/кг.

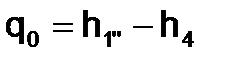

Удельная теплота конденсации:

qK = h2 – h3 – для аммиачных и фреоновых холодильных машин, работающих без регенеративного теплообменника;

qK = h2 – h3’ – для фреоновых холодильных машин, работающих с регенеративным теплообменником.

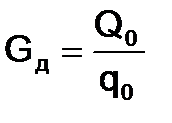

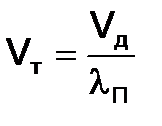

Действительная массовая производительность:

, кг/с

, кг/с

Действительная объемная производительность:

, м3/с

, м3/с

Требуемая теоретическая объемная производительность компрессора

, м3/с

, м3/с

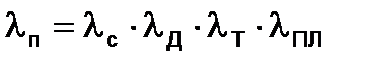

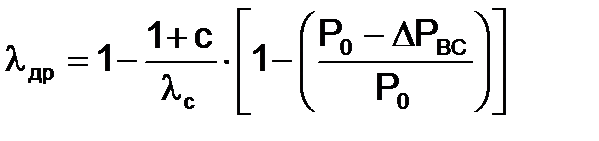

где λп – коэффициент подачи

,

,

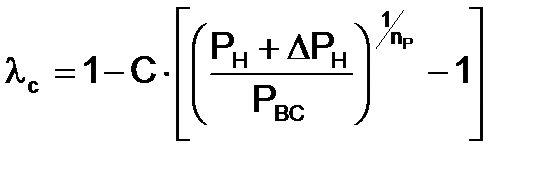

где  - коэффициент, зависящий от наличия «мертвого» объема:

- коэффициент, зависящий от наличия «мертвого» объема:

,

,

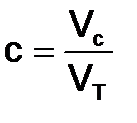

где с – относительный «мёртвый» объём:

=(0,02…0,05);

=(0,02…0,05);

- потери давления в нагнетательном клапане:

- потери давления в нагнетательном клапане:

= (0,05

= (0,05  0,07)РК – для аммиачных холодильных машин;

0,07)РК – для аммиачных холодильных машин;

= (0,1

= (0,1  0,15)РК – для фреоновых холодильных машин;

0,15)РК – для фреоновых холодильных машин;

np – степень политропы расширения пара из мертвого пространства:

np = 0,95  1,1 – для аммиачных компрессоров;

1,1 – для аммиачных компрессоров;

np = 0,9  1,05 – для фреоновых компрессоров;

1,05 – для фреоновых компрессоров;

- коэффициент, зависящий от депрессии (от потерь давлений в клапанах):

- коэффициент, зависящий от депрессии (от потерь давлений в клапанах):

,

,

- потери давления во всасывающем клапане:

- потери давления во всасывающем клапане:

= (0,03

= (0,03  0,05)Р0 – для аммиачных холодильных машин;

0,05)Р0 – для аммиачных холодильных машин;

= (0,05

= (0,05  0,1)Р0 – для фреоновых холодильных машин;

0,1)Р0 – для фреоновых холодильных машин;

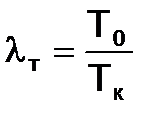

- температурный коэффициент, учитывающий подогрев пара в компрессоре:

- температурный коэффициент, учитывающий подогрев пара в компрессоре:

;

;

- коэффициент плотности, учитывающий утечки и перетеки пара,

- коэффициент плотности, учитывающий утечки и перетеки пара,  пл = 0,95…0,99

пл = 0,95…0,99

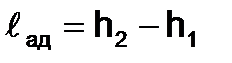

Удельная адиабатная работа компрессора:

, кДж/кг

, кДж/кг

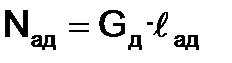

Адиабатная мощность компрессора:

, кВт

, кВт

Холодильный коэффициент:

.

.

26) Термоэлектрическая холодильная установка.

ТЕРМОЭЛЕКТРИЧЕСКАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА (57) Реферат: Изобретение относится к области холодильной техники и может быть использовано в установках для производства холода в независимых стационарных и перемещаемых устройствах, например домашних холодильниках. Термоэлектрическая холодильная установка содержит охлаждаемую камеру и промежуточный циркуляционный контур теплоносителя, включающий насос, внешний теплообменник с вентилятором и размещенный в охлаждаемой камере термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, включающими теплопоглощающие и тепловыделяющие спаи. В стенке охлаждаемой камеры установлена теплоотводная труба, выполненная в виде стакана, внутри которой установлена с зазором относительно дна теплоотводной трубы и с образованием кольцевого теплоотводного канала выходная труба. Термоэлектрические модули охлаждения тепловыделяющими спаями установлены на наружную поверхность теплоотводной трубы равномерно вдоль длины последней, а теплопоглощающие спаи размещены в охлаждаемой камере. Выходная труба подключена к входу в насос, последний выходом подключен к входу теплообменника, который выходом подключен к теплоотводной трубе. Наружная поверхность теплоотводной трубы выполнена цилиндрической или многогранной. Площадь поперечного сечения кольцевого теплоотводного канала не меньше площади поперечного сечения выходной трубы, величина зазора между входным сечением выходной трубы и дном теплоотводной трубы не меньше 0,25 от внутреннего диаметра выходной трубы. В стенке выходной трубы в зоне расположения термоэлектрических модулей охлаждения выполнены отверстия с наклоном в сторону потока в выходной трубе. В результате достигается повышение эффективности за счет уменьшения тепловых потерь и снижения потребления электроэнергии, увеличение области применения за счет расширения температурного диапазона работы и упрощение эксплуатации. 2 з.п. ф-лы, 6 ил.  Изобретение относится к области холодильной техники и может быть использовано в установках для производства холода в независимых стационарных и перемещаемых устройствах, например домашних холодильниках. Известна термоэлектрическая установка, содержащая термоэлектрические батареи, подсоединенные к источнику постоянного тока, устройство отвода тепла и пульт управления, при этом установка снабжена радиационно-конвективными панелями с внутренними воздушными каналами (см. авторское свидетельство SU №688351, Кл. В 60 Н 3/00, 30.09.1979). Однако данная установка имеет относительно низкую эффективность, что связано с достаточно высоким теплопритоком, в частности, по термоэлектрическим модулям. Однако значительное натекание теплоты из окружающей среды в охлаждаемый объем по конструкционным элементам термоэлектрического модуля охлаждения плоской конструкции в период, когда не подается электропитание, снижает эффективность охлаждения и повышает потребление электроэнергии. Техническим результатом, достигаемым при использовании изобретения, является повышение эффективности за счет уменьшения тепловых потерь и снижения потребления электроэнергии, увеличение области применения за счет расширения температурного диапазона работы и упрощение эксплуатации. Указанный технический результат достигается тем, что термоэлектрическая холодильная установка содержит охлаждаемую камеру и промежуточный циркуляционный контур теплоносителя, включающий насос, внешний теплообменник с вентилятором и размещенный в охлаждаемом камере термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, имеющими теплопоглощающие и тепловыделяющие спаи, при этом в стенке охлаждаемой камеры установлена теплоотводная труба, выполненная в виде стакана, внутри которой установлена с зазором относительно дна теплоотводной трубы и с образованием кольцевого теплоотводного канала выходная труба, термоэлектрические модули охлаждения тепловыделяющими спаями установлены на наружную поверхность теплоотводной трубы равномерно вдоль длины последней, а теплопоглощающие спаи размещены в охлаждаемой камере, при этом выходная труба подключена к входу в насос, последний выходом подключен к входу теплообменника, который выходом подключен к теплоотводной трубе, наружная поверхность теплоотводной трубы выполнена цилиндрической или многогранной, площадь поперечного сечения кольцевого теплоотводного канала не меньше площади поперечного сечения выходной трубы, величина зазора между входньм сечением выходной трубы и дном теплоотводной трубы не меньше 0,25 от внутреннего диаметра выходной трубы, причем в стенке выходной трубы в зоне расположения термоэлектрических модулей охлаждения выполнены отверстия с наклоном в сторону потока в выходной трубе. Термоэлектрические модули охлаждения могут быть выполнены двухкаскадными. На теплопоглощающие спаи термоэлектрических модулей охлаждения могут быть установлены игольчато-штыревые или пластинчатые радиаторы. В ходе анализа работы установки было установлено, что снижения тепловых потерь можно добиться в период изготовления охлаждаемой камеры, когда в ее охлаждаемом объеме размещают термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, который выполнен в виде трубчатой конструкции с теплоотводной трубой, наружная поверхность которой выполнена цилиндрической или многогранной, при этом тепловыделяющие (горячие) спаи термоэлектрических модулей охлаждения установлены на наружную поверхность теплоотводной трубы, а их теплопоглощающие (холодные) спаи размещены в охлаждаемом объеме камеры. Это позволяет свести к минимуму потери тепла от теплоотводной трубы в охлаждаемый объем, а также улучшить эффективность теплообмена теплопоглощающими спаями в охлаждаемом объеме. Такая схема отвода тепла от охлаждаемого объема позволяет, в отличие от существующих холодильных систем, свести к минимуму натекания от сбрасываемого тепла в охлаждаемый объем. Это позволяет также сократить время выхода на режим, а следовательно, и уменьшить потребление электроэнергии. Энергосберегающим фактором является и трубчатая конструкция термоэлектрического холодильного агрегата, так как в период отключения, при достижении заданной температуры в охлаждаемом объеме перетекание тепла от теплоотводной трубы через термоэлектрические модули охлаждения в охлаждаемый объем камеры сводится к минимуму. Выполнение термоэлектрических модулей в виде двухкаскадной схемы позволяет увеличить холодильный коэффициент, что расширяет температурный диапазон использования, в частности, в субтропических и тропических условиях. Термоэлектрические модули охлаждения могут быть выполнены в кольцевом варианте, что позволяет снизить теплопритоки от теплоотводной трубы к теплопоглощающим спаям. Снижению потерь способствует правильная организация циркуляции теплоносителя в теплоотводной трубе. Было установлено, что наиболее рационально, чтобы площадь поперечного сечения кольцевого теплоотводного канала была не меньше площади поперечного сечения выходной трубы, а зазор между входным сечением выходной трубы и дном теплоотводной трубы был не меньше 0,25 от внутреннего диаметра выходной трубы. Это позволяет свести к минимуму гидродиниамические потери энергии теплоносителя (снизить гидродинамическое сопротивление) и создать эффект эжекции нагретого теплоносителя из зон его нагрева в кольцевом теплоотводном канале. Таким образом, предложенное устройство позволяет повысить эффективность работы за счет снижения тепловых потерь и уменьшения теплопритоков от самой системы, а следовательно, уменьшить электропотребление, расширить рабочий диапазон температурных условий окружающей среды, в которых может работать устройство, и улучшить эксплуатационные характеристики. Термоэлектрическая холодильная установка содержит охлаждаемую камеру 1 и промежуточный циркуляционный контур теплоносителя, включающий насос 2, внешний теплообменник 3 с вентилятором 4, размещенный в охлаждаемом камере 1 термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения 5, включающими теплопоглощающие 6 и тепловыделяющие 7 спаи, при этом термоэлектрический холодильный агрегат состоит из установленной в стенке охлаждаемой камеры 1 и выполненной в виде стакана теплоотводной трубы 8, внутри которой установлена с зазором относительно дна теплоотводной трубы 8 и с образованием кольцевого теплоотводного канала 9 выходная труба 10. Термоэлектрические модули охлаждения 5 тепловыделяющими спаями 7 установлены на наружную поверхность теплоотводной трубы 8 равномерно вдоль длины последней, а теплопоглощающие спаи 6 размещены в охлаждаемом объеме охлаждаемой камеры 1. Выходная труба 10 подключена к входу в насос 2. Последний выходом подключен к входу теплообменника 3, который выходом подключен к теплоотводной трубе 8. Наружная поверхность теплоотводной трубы 8 может быть выполнена цилиндрической или многогранной. Площадь поперечного сечения кольцевого теплоотводного канала 9 не меньше площади поперечного сечения выходной трубы 10. Величина зазора S между входньм сечением выходной трубы 10 и дном теплоотводной трубы 8 составляет не меньше 0,25 от внутреннего диаметра D выходной трубы 10. В стенке выходной трубы 10 в зоне расположения термоэлектрических модулей охлаждения 5 выполнены отверстия 11 с наклоном в сторону направления течения потока в выходной трубе 10. Термоэлектрические модули охлаждения 5 могут быть выполнены однокаскадными или двухкаскадными (первый каскад 15 и второй каскад 16 на фиг.4). На теплопоглощающие спаи 6 термоэлектрических модулей охлаждения 5 могут быть установлены игольчато-штыревые 12 или пластинчатые радиаторы 13. Термоэлектрические модули охлаждения 5 могут быть выполнены в виде отдельных плоских модулей или в виде отдельных кольцевых модулей. Электропитание термоэлектрических модулей охлаждения 5 обеспечивается источником питания 14. Термоэлектрическая холодильная установка работает следующим образом. На термоэлектрические модули охлаждения 5 подается напряжение от электрической сети, например, 220 В через внешний источник питания 14. В результате в соответствии с эффектом Пельтье электрическая энергия преобразуется в тепловую энергию. Посредством теплопоглощающих спаев производится охлаждение пространства охлаждаемой камеры 1, а тепло тепловыделяющих спаев передается теплоотводной трубке 8. Отвод тепла можно интенсифицировать путем установки на теплопоглощающих спаях 6 радиатора пластинчатого 13 или игольчато-штыревого 12. Тепло, которое было передано тепловыделяющими спаями 7 теплоотводной трубе 8, отводится от последней посредством контура промежуточного циркуляционного контура теплоносителя. Насос 2 подает теплоноситель во внешний теплообменник 3, который охлаждается потоком воздуха, создаваемым вентилятором 4. Охлажденный теплоноситель из внешнего теплообменника 3 поступает в кольцевой теплоотводной канал 9, где теплоноситель отбирает тепло от нагретой тепловыделяющими спаями 7 теплоотводной трубы 8. Нагретый теплоноситель из кольцевого теплоотводного канала 9 поступает в выходную трубу 10. При этом часть нагретого теплоносителя поступает в выходную трубу через отверстия 11 в выходной трубе 10, а другая оставшаяся часть теплоносителя поступает в выходную трубу 10 через зазор S между торцом выходной трубы 10 и дном теплоотводной трубы 8 теплоносителя. В результате выполнения отверстий 11 с наклоном в сторону направления потока в выходной трубе 10, поток теплоносителя в выходной трубе 10 через отверстия 11 откачивает (эжектирует) из кольцевого теплоотводного канала 9 часть потока нагретого теплоносителя, что позволяет снизить температуру теплоносителя, который поступает к следующему термоэлектрическому модулю охлаждения 5 по ходу потока в кольцевом теплоотводном канале 9. Из выходной трубы 10 нагретый теплоноситель поступает на вход насоса 2, который подает нагретый теплоноситель для охлаждения во внешний теплообменник 3. Настоящее изобретение может быть использовано для создания надежных и экономичных термоэлектрических холодильных установок. Формула изобретения 1. Термоэлектрическая холодильная установка, содержащая охлаждаемую камеру и промежуточный циркуляционный контур теплоносителя, включающий насос, внешний теплообменник с вентилятором и размещенный в охлаждаемой камере термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, имеющим теплопоглощающие и тепловыделяющие спаи, отличающаяся тем, что в стенке охлаждаемой камеры установлена теплоотводная труба, выполненная в виде стакана, внутри которой установлена с зазором относительно дна теплоотводной трубы и с образованием кольцевого теплоотводного канала выходная труба, термоэлектрические модули охлаждения тепловыделяющими спаями установлены на наружную поверхность теплоотводной трубы равномерно вдоль длины последней, а теплопоглощающие спаи размещены в охлаждаемой камере, при этом выходная труба подключена к входу в насос, последний выходом подключен к входу теплообменника, который выходом подключен к теплоотводной трубе, наружная поверхность теплоотводной трубы выполнена цилиндрической или многогранной, площадь поперечного сечения кольцевого теплоотводного канала не меньше площади поперечного сечения выходной трубы, величина зазора между входным сечением выходной трубы и дном теплоотводной трубы не меньше 0,25 внутреннего диаметра выходной трубы, причем в стенке выходной трубы в зоне расположения термоэлектрических модулей охлаждения выполнены отверстия с наклоном в сторону потока в выходной трубе. 2. Термоэлектрическая холодильная установка по п.1, отличающаяся тем, что термоэлектрические модули охлаждения выполнены двухкаскадными. 3. Термоэлектрическая холодильная установка по п.1, отличающаяся тем, что на теплопоглощающие спаи термоэлектрических модулей охлаждения установлены игольчато-штыревые или пластинчатые радиаторы. Изобретение относится к области холодильной техники и может быть использовано в установках для производства холода в независимых стационарных и перемещаемых устройствах, например домашних холодильниках. Известна термоэлектрическая установка, содержащая термоэлектрические батареи, подсоединенные к источнику постоянного тока, устройство отвода тепла и пульт управления, при этом установка снабжена радиационно-конвективными панелями с внутренними воздушными каналами (см. авторское свидетельство SU №688351, Кл. В 60 Н 3/00, 30.09.1979). Однако данная установка имеет относительно низкую эффективность, что связано с достаточно высоким теплопритоком, в частности, по термоэлектрическим модулям. Однако значительное натекание теплоты из окружающей среды в охлаждаемый объем по конструкционным элементам термоэлектрического модуля охлаждения плоской конструкции в период, когда не подается электропитание, снижает эффективность охлаждения и повышает потребление электроэнергии. Техническим результатом, достигаемым при использовании изобретения, является повышение эффективности за счет уменьшения тепловых потерь и снижения потребления электроэнергии, увеличение области применения за счет расширения температурного диапазона работы и упрощение эксплуатации. Указанный технический результат достигается тем, что термоэлектрическая холодильная установка содержит охлаждаемую камеру и промежуточный циркуляционный контур теплоносителя, включающий насос, внешний теплообменник с вентилятором и размещенный в охлаждаемом камере термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, имеющими теплопоглощающие и тепловыделяющие спаи, при этом в стенке охлаждаемой камеры установлена теплоотводная труба, выполненная в виде стакана, внутри которой установлена с зазором относительно дна теплоотводной трубы и с образованием кольцевого теплоотводного канала выходная труба, термоэлектрические модули охлаждения тепловыделяющими спаями установлены на наружную поверхность теплоотводной трубы равномерно вдоль длины последней, а теплопоглощающие спаи размещены в охлаждаемой камере, при этом выходная труба подключена к входу в насос, последний выходом подключен к входу теплообменника, который выходом подключен к теплоотводной трубе, наружная поверхность теплоотводной трубы выполнена цилиндрической или многогранной, площадь поперечного сечения кольцевого теплоотводного канала не меньше площади поперечного сечения выходной трубы, величина зазора между входньм сечением выходной трубы и дном теплоотводной трубы не меньше 0,25 от внутреннего диаметра выходной трубы, причем в стенке выходной трубы в зоне расположения термоэлектрических модулей охлаждения выполнены отверстия с наклоном в сторону потока в выходной трубе. Термоэлектрические модули охлаждения могут быть выполнены двухкаскадными. На теплопоглощающие спаи термоэлектрических модулей охлаждения могут быть установлены игольчато-штыревые или пластинчатые радиаторы. В ходе анализа работы установки было установлено, что снижения тепловых потерь можно добиться в период изготовления охлаждаемой камеры, когда в ее охлаждаемом объеме размещают термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, который выполнен в виде трубчатой конструкции с теплоотводной трубой, наружная поверхность которой выполнена цилиндрической или многогранной, при этом тепловыделяющие (горячие) спаи термоэлектрических модулей охлаждения установлены на наружную поверхность теплоотводной трубы, а их теплопоглощающие (холодные) спаи размещены в охлаждаемом объеме камеры. Это позволяет свести к минимуму потери тепла от теплоотводной трубы в охлаждаемый объем, а также улучшить эффективность теплообмена теплопоглощающими спаями в охлаждаемом объеме. Такая схема отвода тепла от охлаждаемого объема позволяет, в отличие от существующих холодильных систем, свести к минимуму натекания от сбрасываемого тепла в охлаждаемый объем. Это позволяет также сократить время выхода на режим, а следовательно, и уменьшить потребление электроэнергии. Энергосберегающим фактором является и трубчатая конструкция термоэлектрического холодильного агрегата, так как в период отключения, при достижении заданной температуры в охлаждаемом объеме перетекание тепла от теплоотводной трубы через термоэлектрические модули охлаждения в охлаждаемый объем камеры сводится к минимуму. Выполнение термоэлектрических модулей в виде двухкаскадной схемы позволяет увеличить холодильный коэффициент, что расширяет температурный диапазон использования, в частности, в субтропических и тропических условиях. Термоэлектрические модули охлаждения могут быть выполнены в кольцевом варианте, что позволяет снизить теплопритоки от теплоотводной трубы к теплопоглощающим спаям. Снижению потерь способствует правильная организация циркуляции теплоносителя в теплоотводной трубе. Было установлено, что наиболее рационально, чтобы площадь поперечного сечения кольцевого теплоотводного канала была не меньше площади поперечного сечения выходной трубы, а зазор между входным сечением выходной трубы и дном теплоотводной трубы был не меньше 0,25 от внутреннего диаметра выходной трубы. Это позволяет свести к минимуму гидродиниамические потери энергии теплоносителя (снизить гидродинамическое сопротивление) и создать эффект эжекции нагретого теплоносителя из зон его нагрева в кольцевом теплоотводном канале. Таким образом, предложенное устройство позволяет повысить эффективность работы за счет снижения тепловых потерь и уменьшения теплопритоков от самой системы, а следовательно, уменьшить электропотребление, расширить рабочий диапазон температурных условий окружающей среды, в которых может работать устройство, и улучшить эксплуатационные характеристики. Термоэлектрическая холодильная установка содержит охлаждаемую камеру 1 и промежуточный циркуляционный контур теплоносителя, включающий насос 2, внешний теплообменник 3 с вентилятором 4, размещенный в охлаждаемом камере 1 термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения 5, включающими теплопоглощающие 6 и тепловыделяющие 7 спаи, при этом термоэлектрический холодильный агрегат состоит из установленной в стенке охлаждаемой камеры 1 и выполненной в виде стакана теплоотводной трубы 8, внутри которой установлена с зазором относительно дна теплоотводной трубы 8 и с образованием кольцевого теплоотводного канала 9 выходная труба 10. Термоэлектрические модули охлаждения 5 тепловыделяющими спаями 7 установлены на наружную поверхность теплоотводной трубы 8 равномерно вдоль длины последней, а теплопоглощающие спаи 6 размещены в охлаждаемом объеме охлаждаемой камеры 1. Выходная труба 10 подключена к входу в насос 2. Последний выходом подключен к входу теплообменника 3, который выходом подключен к теплоотводной трубе 8. Наружная поверхность теплоотводной трубы 8 может быть выполнена цилиндрической или многогранной. Площадь поперечного сечения кольцевого теплоотводного канала 9 не меньше площади поперечного сечения выходной трубы 10. Величина зазора S между входньм сечением выходной трубы 10 и дном теплоотводной трубы 8 составляет не меньше 0,25 от внутреннего диаметра D выходной трубы 10. В стенке выходной трубы 10 в зоне расположения термоэлектрических модулей охлаждения 5 выполнены отверстия 11 с наклоном в сторону направления течения потока в выходной трубе 10. Термоэлектрические модули охлаждения 5 могут быть выполнены однокаскадными или двухкаскадными (первый каскад 15 и второй каскад 16 на фиг.4). На теплопоглощающие спаи 6 термоэлектрических модулей охлаждения 5 могут быть установлены игольчато-штыревые 12 или пластинчатые радиаторы 13. Термоэлектрические модули охлаждения 5 могут быть выполнены в виде отдельных плоских модулей или в виде отдельных кольцевых модулей. Электропитание термоэлектрических модулей охлаждения 5 обеспечивается источником питания 14. Термоэлектрическая холодильная установка работает следующим образом. На термоэлектрические модули охлаждения 5 подается напряжение от электрической сети, например, 220 В через внешний источник питания 14. В результате в соответствии с эффектом Пельтье электрическая энергия преобразуется в тепловую энергию. Посредством теплопоглощающих спаев производится охлаждение пространства охлаждаемой камеры 1, а тепло тепловыделяющих спаев передается теплоотводной трубке 8. Отвод тепла можно интенсифицировать путем установки на теплопоглощающих спаях 6 радиатора пластинчатого 13 или игольчато-штыревого 12. Тепло, которое было передано тепловыделяющими спаями 7 теплоотводной трубе 8, отводится от последней посредством контура промежуточного циркуляционного контура теплоносителя. Насос 2 подает теплоноситель во внешний теплообменник 3, который охлаждается потоком воздуха, создаваемым вентилятором 4. Охлажденный теплоноситель из внешнего теплообменника 3 поступает в кольцевой теплоотводной канал 9, где теплоноситель отбирает тепло от нагретой тепловыделяющими спаями 7 теплоотводной трубы 8. Нагретый теплоноситель из кольцевого теплоотводного канала 9 поступает в выходную трубу 10. При этом часть нагретого теплоносителя поступает в выходную трубу через отверстия 11 в выходной трубе 10, а другая оставшаяся часть теплоносителя поступает в выходную трубу 10 через зазор S между торцом выходной трубы 10 и дном теплоотводной трубы 8 теплоносителя. В результате выполнения отверстий 11 с наклоном в сторону направления потока в выходной трубе 10, поток теплоносителя в выходной трубе 10 через отверстия 11 откачивает (эжектирует) из кольцевого теплоотводного канала 9 часть потока нагретого теплоносителя, что позволяет снизить температуру теплоносителя, который поступает к следующему термоэлектрическому модулю охлаждения 5 по ходу потока в кольцевом теплоотводном канале 9. Из выходной трубы 10 нагретый теплоноситель поступает на вход насоса 2, который подает нагретый теплоноситель для охлаждения во внешний теплообменник 3. Настоящее изобретение может быть использовано для создания надежных и экономичных термоэлектрических холодильных установок. Формула изобретения 1. Термоэлектрическая холодильная установка, содержащая охлаждаемую камеру и промежуточный циркуляционный контур теплоносителя, включающий насос, внешний теплообменник с вентилятором и размещенный в охлаждаемой камере термоэлектрический холодильный агрегат с термоэлектрическими модулями охлаждения, имеющим теплопоглощающие и тепловыделяющие спаи, отличающаяся тем, что в стенке охлаждаемой камеры установлена теплоотводная труба, выполненная в виде стакана, внутри которой установлена с зазором относительно дна теплоотводной трубы и с образованием кольцевого теплоотводного канала выходная труба, термоэлектрические модули охлаждения тепловыделяющими спаями установлены на наружную поверхность теплоотводной трубы равномерно вдоль длины последней, а теплопоглощающие спаи размещены в охлаждаемой камере, при этом выходная труба подключена к входу в насос, последний выходом подключен к входу теплообменника, который выходом подключен к теплоотводной трубе, наружная поверхность теплоотводной трубы выполнена цилиндрической или многогранной, площадь поперечного сечения кольцевого теплоотводного канала не меньше площади поперечного сечения выходной трубы, величина зазора между входным сечением выходной трубы и дном теплоотводной трубы не меньше 0,25 внутреннего диаметра выходной трубы, причем в стенке выходной трубы в зоне расположения термоэлектрических модулей охлаждения выполнены отверстия с наклоном в сторону потока в выходной трубе. 2. Термоэлектрическая холодильная установка по п.1, отличающаяся тем, что термоэлектрические модули охлаждения выполнены двухкаскадными. 3. Термоэлектрическая холодильная установка по п.1, отличающаяся тем, что на теплопоглощающие спаи термоэлектрических модулей охлаждения установлены игольчато-штыревые или пластинчатые радиаторы. |

27) Тепловой насос

Тепловой насос — устройство для переноса тепловой энергии от источника низкопотенциальной тепловой энергии (с низкой температурой) к потребителю (теплоносителю) с более высокой температурой[1]. Термодинамически тепловой насос аналогичен холодильной машине. Однако если в холодильной машине основной целью является производство холода путём отбора теплоты из какого-либо объёма испарителем, а конденсатор осуществляет сброс теплоты в окружающую среду, то в тепловом насосе картина обратная. Конденсатор является теплообменным аппаратом, выделяющим теплоту для потребителя, а испаритель — теплообменным аппаратом, утилизирующим низкопотенциальную теплоту: вторичные энергетические ресурсы и (или) нетрадиционные возобновляемые источники энергии.

Основу эксплуатируемого сегодня в мире парка теплонасосного оборудования составляют парокомпрессионные тепловые насосы, но применяются также и абсорбционные, электрохимические и термоэлектрические. Эффективность тепловых насосов принято характеризовать величиной безразмерного коэффициента трансформации энергии К тр, определяемого для идеального цикла Карно по следующей формуле:

где  — температуры соответственно на выходе и на входе насоса.

— температуры соответственно на выходе и на входе насоса.

где: Тоut-температурный потенциал тепла, отводимого в систему отопления или теплоснабжения, К; Тіn -температурный потенциал источника тепла , К. Коэффициент трансформации теплового насоса, или теплонасосной системы теплоснабжения (ТСТ) Ктр представляет собой отношение полезного тепла, отводимого в систему теплоснабжения потребителю, к энергии, затрачиваемой на работу теплонасосной системы теплоснабжения, и численно равен количеству полезного тепла, получаемого при температурах Тоut и Тin, на единицу энергии, затраченной на привод ТН или ТСТ. Реальный коэффициент трансформации отличается от идеального, описанного формулой (1 1), на величину коэффициента h, учитывающего степень термодинамического совершенства ГТСТ и необратимые потери энергии при реализации цикла. В[2] приведены зависимости реального и идеального коэффициентов трансформации (К тр) теплонасосной системы теплоснабжения от температуры источника тепла низкого потенциала Тin и температурного потенциала тепла, отводимого в систему отопления Тоut. При построении зависимостей, степень термодинамического совершенства ТСТ h была принята равной 0,55, а температурный напор (разница температур хладона и теплоносителя) в конденсаторе и в испарителе тепловых насосов был равен 7 °C. Эти значения степени термодинамического совершенства h и температурного напора между хладоном и теплоносителями системы отопления и теплосбора представляются близкими к действительности с точки зрения учета реальных параметров теплообменной аппаратуры (конденсатор и испаритель) тепловых насосов, а также сопутствующих затрат электрической энергии на привод циркуляционных насосов, систем автоматизации, запорной и управляющей арматуры. В общем случае степень термодинамического совершенства теплонасосных систем теплоснабжения h зависит от многих параметров, таких, как: мощность компрессора, качество производства комплектующих теплового насоса и необратимых энергетических потерь, которые, в свою очередь, включают: — потери тепловой энергии в соединительных трубопроводах; — потери на преодоление трения в компрессоре; — потери, связанные с неидеальностью тепловых процессов, протекающих в испарителе и конденсаторе, а также с неидеальностью теплофизических характеристик хладонов; — механические и электрические потери в двигателях и прочее.

Типы тепловых насосов

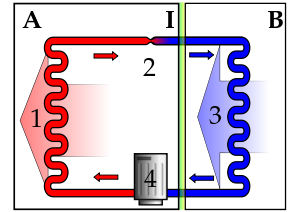

Схема компрессионного теплового насоса.

1) конденсатор, 2) дроссель, 3) испаритель, 4) компрессор.

В зависимости от принципа работы тепловые насосы подразделяются на компрессионные и абсорбционные. Компрессионные тепловые насосы всегда приводятся в действие с помощью механической энергии (электроэнергии), в то время как абсорбционные тепловые насосы могут также использовать тепло в качестве источника энергии (с помощью электроэнергии или топлива).

В зависимости от источника отбора тепла тепловые насосы подразделяются на[6] :