Измерительная система бв-4188 к внутришлифовальному автомату лэ-239

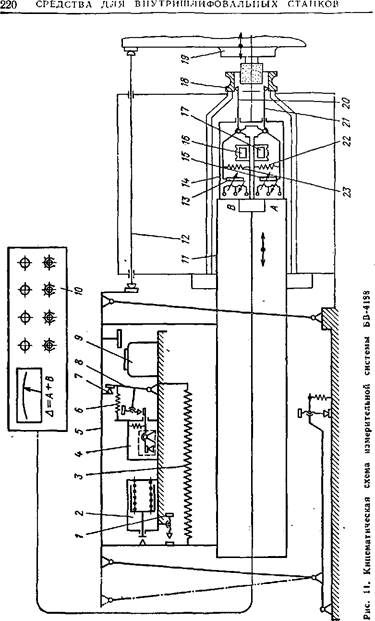

Система предназначена для управления автоматическим циклом шлифования посадочных отверстий внутренних колец приборных подшипников. Измерительная система с помощью отсчетно-командного прибора типа БВ-6119 выдает в схему управления станка три команды: для перехода на чистовое шлифование, на выхаживание и прекращение обработки при достижении отверстием заданного размера. Кинематическая схема измерительной системы БВ-4188 показана на рис. 11.

Механизм перемещения измерительной головки 14 устанавливают на бабке изделия шлифовального станка так, чтобы измерительные рычаги 20 и 21, оснащенные алмазными наконечниками, через полый шпиндель 11 бабки изделия ввелись в обрабатываемое отверстие детали 18. Кинематическая связ.ь головки 14 со шлифовальной бабкой 19 осуществляется с помощью толкателя 12. Силовое замыкание со шлифовальной бабкой обеспечивается пружиной растяжения 3. Измерительная головка 14 содержит два автономных измерительных устройства идентичной конструкции. Оба устройства снабжены дифференциальными индуктивными преобразователями А к В плунжерного типа. Ферритовые сердечники 13 и 15, установленные на концах рычагов 20 и 21, взаимодействуют с катушками преобразователей. При погружении сердечников внутрь катушек меняется их сопротивление. Вследствие этого выходные сигналы преобразователей изменяются как функции линейных перемещений сердечников. Оба преобразователя включены по схеме суммирования

Д = А + В,

где Д — результирующий сигнал, пропорциональный суммарному линейному перемещению измерительных наконечников и соответственно отклонению размера детали. Измерительное усилие создастся пружинами растяжения 22, 23.

Для исключения вредного воздействия вибрации, обусловленной прерывистым характером измерений, головка оснащена гидравлическими демпферами 16 и 17, кинематически связанными с рычагами 20 и 21. Каждый демпфер представляет собой закрытый герметизирующей диафрагмой гидроцилиидр, образованный расточкой в корпусе головки.

Поршневой шток гидроцилиндра, выведенный через отверстие в диафрагме, прикреплен к рычагу. Полости по обе стороны поршня заполнены полиметилсилоксановой демпфирующей жидкостью так, чтобы отсутствовали газовые пузырьки. Из одной полости в другую жидкость перетекает через кольцевой зазор между поршнем и цилиндром. Усилие демпфера пропорционально скорости перемещения измерительного наконечника и кинематической вязкости демпфирующей жидкости.

|

Рабочий цикл измерительной системы осуществляется следующим образом. Исходное положение измерительной головки обеспечивается нагнетанием масла из гидросистемы станка в правую полость гидроцилиндра 2. В отсчетно-командное устройство поступает сигнал бесконтактного переключателя 9 типа БРП, необходимый для подготовки электросхемы к работе.

В начальной фазе автоматического цикла после закрепления заготовки 18 в магнитном патроне шпинделя 11 шлифовальную бабку подводят к обрабатываемой детали. В момент, предшествующий снятию припуска на черновое шлифование, гидросистема станка реверсирует потоки масла, поступающие к гидроцилиндру 2. Левая полость сообщается с напорной магистралью, а правая со сливом. Благодаря этому под действием иружины 3 каретка 5 с измерительной головкой 14 приобретает плавное движение в сторону обрабатываемой заготовки. Рабочий ход ограничивается толкателем 12. Толкатель сообщает измерительной головке осциллирующие движения синхронно с перемещениями шлифовальной бабки. Измерительные наконечники вводятся в обрабатываемое отверстие поочередно с абразивным кругом.

В начале движения бесконтактный переключатель 9 подает сигнал подготовки цепи выдачи команд в схему управления станка. В конце рабочего хода, когда измерительные наконечники входят в соприкосновение с обрабатываемой поверхностью, упор 7 разобщает угловой рычаг 8 с переключателем 4, замыкая его электрические контакты. Включается измерительный тракт электронной системы, и выходные сигналы индуктивных преобразователей, пропорциональные размеру отверстия, поступают к отсчетно-командному устройству 10. Отрыв измерительных наконечников от контролируемой поверхности в момент удара о торец кольца исключается гидравлическими демпферами 16 и 17.

При обратном ходе, прежде чем измерительные наконечники выйдут за пределы обрабатываемой поверхности, угловой рычаг 8 усилием пружины 6 поворачивается против часовой стрелки. Размыкаются электроконтакты переключателя 4, прерывая цикл измерения. Одновременно включаются цепи электронной памяти о размере контролируемого отверстия. Таким образом, измерительный тракт оказывается заблокированным от ложных сигналов индуктивных преобразователей, возникающих при холостом ходе измерительных наконечников без соприкосновения с обрабатываемой поверхностью.

По мере снятия припуска изменяются положения сердечников 13 и 15 по отношению к катушкам индуктивных преобразователей. Вследствие этого изменяются параметры выходных электрических сигналов, поступающих в отсчетно-командное устройство 10. Стрелка показывающего прибора совершает дискретные перемещения на величину припуска, снятого за каждый двойной ход абразивного круга.

При достижении заданных размеров отверстия сигналы преобразователей вырабатывают предварительные команды переключения механизма подач станка на чистовой режим шлифования и на выхаживание. После получения окончательного заданного размера отверстия формируется окончательная команда ускоренного отвода измерительной головки и шлифовальной бабки в исходное положение. Обработанную деталь удаляют и закрепляют в патрон станка очередную заготовку. Рабочий цикл повторяется.

В случае необходимости правки абразивного круга внутри цикла шлифовальная бабка отводится вправо, а измерительные наконечники

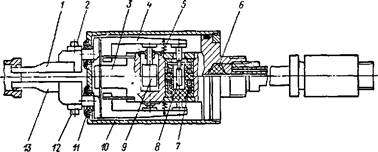

Рис. 12. Конструкция измерительной головки системы БВ-4188: Рис. 12. Конструкция измерительной головки системы БВ-4188: |

Л 13 — измерительные иожки, оснащенные алмазными наконечниками; 2, 11 — пинты для настроечных перемещений измерительных наконечников вдоль напранляюших тина ласточкина хвоста; .3 — корпус; 4 — измерительны» рычаг, установленный на корпусе при помощи дпух Т-образно расположенных плоских пружин; 5 — спиральная пружина, создающая измерительное усилие; 6 — резиновая втулка уплотнения кабельного ввода; 7 — обмотки магнитной системы индуктивного преобразователя; 8 — ферритовын сердечник индуктивного преобразователя; 9 — поршень гидравлического демпфера; 10 — цилиндрический стакан, уплотненный в местах ныхода измерительных рычагов резиновыми манжетами 11

под действием пружины 3 углубляются в контролируемое кольцо. Для исключения повреждения механизмов измерительной головки служит упор 1, ограничивающий ход каретки 5. Конструкция измерительной головки БВ-4188 показана на рис. 12.

| 222 С1ТДСТВЛ для внутришлифоиальных станков |

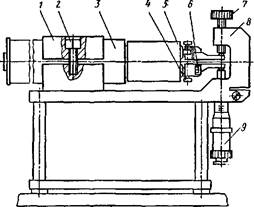

Первоначальную настройку измерительной головки на заданный размер производят вне станка с применением приспособления (рис. 13), снабженного микрометром 9. При настройке выполняют следующие операции.

|

| Рис. 13. Приспособление для настройки измерительной головки БВ-4188 |

Микрометр устанавливают на нуль и закрепляют в скобе 8 так, чтобы измерительный торец микрометрического винта совместился с осью посадочного отверстия штатива 1. Затем микрометр устанавливают на размер, соответствующий радиусу отверстия контролируемой детали. В посадочное отверстие штатива 1 вставляют пиноль 3 с измерительной головкой 5. Производят продольную и угловую ориентацию пиноли с измерительной головкой так, чтобы ось, проходящая через вершины наконечников, совместилась с осью микрометра 9. В этом положении фиксируют пиноль клеммным зажимом штатива 1 с помощью болта 2.

Измерительную головку соединяют кабелем с отсчетно-командным устройством и подключают один индуктивный преобразователь, связанный с нижним наконечником.

При помощи винта 4 смещают нижний наконечник вдоль направляющей типа ласточкина хвоста до соприкосновения с торцом настроенного на размер микрометра. Наконечник фиксируют винтом 6, когда стрелка показывающего прибора совместится с нулевой отметкой шкалы.

Ослабив крепежный болт 2, поворачивают головку 5 вокруг оси посадочного отверстия на 180° и вновь фиксируют клеммным зажимом штатива 1. Верхний микрометрический винт 7 вводят в контакт с измерительным наконечником, добиваясь нулевого отсчета по шкале показывающего прибора.

К отсчетно-командному устройству подключают два индуктивных преобразователя головки 5. Обеспечивают режим суммирования их выходных сигналов. Осуществляют настройку второго измерительного наконечника, расположенного против торца микрометра 9, Наконечник фиксируют, когда стрелка показывающего прибора совместится е нулевой отметкой шкалы.

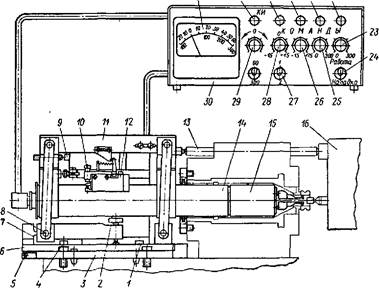

Измерительную головку снимают с приспособления и приступают к ее монтажу на станке (рис. 14). Пиноль 14 с измерительной головкой 15 крепят в посадочном отверстии каретки 11 механизма перемещения так, чтобы вершины измерительных наконечников находились в вертикальной плоскости. С помощью гидроцилиндра 9 механизм перемещения вводят в соприкосновение с торцом толкателя 13, имеющего кинематическую связь с корпусом шлифовальной бабки 16. Между торцами измерительных наконечников и абразивного круга устанавливают гарантированный зазор 0,4—0,5 мм.

Правильную ориентацию измерительных наконечников относительно контролируемого отверстия производят по образцу.

Диаметр отверстия в контролируемом сечении должен соответствовать середине поля допуска, а нецилиндричность не должна превышать 0,0003—0,0005 мм.

Измерительную головку отводят в исходное положение. В магнитный патрон станка устанавливают кольцо и вводят в него наконечники. Тумблером 27 отсчетно-командного устройстваЗОвключают индуктивный преобразователь, связанный с нижним наконечником.

Для установки наконечников в диаметральную плоскость контролируемого отверстия измерительной головке сообщают горизонтальное движение с помощью регулировочного винта 5, позволяющего смещать основание 6 относительно нижней плиты 3. Процесс регулировки контролируют по шкале показывающего прибора. Диаметральному положению наконечников соответствует максимальное отклонение стрелки прибора. Завершив регулировку, основание фиксируют болтами 1 и 4.

17 18 19 20 21 22  Рис. 14. Измерительная система активного контроля БВ-4188 Рис. 14. Измерительная система активного контроля БВ-4188 |

Ориентацию измерительной головки по вертикали осуществляют микрометрическим винтом !2, сообщающим вертикальные перемещения шарниру 8 за счет деформации упругой перемычки 7. Регулировку завершают, когда стрелка показывающего прибора 17 совместится с нулевой отметкой шкалы.

Для измерения в режиме суммирования к отсчетно-командному устройству тумблером 27 подключают оба индуктивных преобразователя измерительной головки. Вместе с абразивным кругом измерительной головке сообщают колебательные движения.

С помощью микровинта 10 производят регулировку переключателя 12 так, чтобы его электроконтакты замыкались при установке наконечников на контролируемую поверхность детали. Момент размыкания электроконтактов при обратном ходе измерительной головки должен происходить прежде, чем наконечники выйдут на фаску измеряемого кольца. Контроль замыкания электроконтактов переключателя 12 осуществляют по сигнальной лампе 18.

В динамическом режиме при колебании измерительных наконечников с трелку показывающего прибора 17 совмещают с пулевой отметкой шкалы. Минимальная протяженность участка контролируемой поверхности составляет 0,2 мм при 220 дв. ход/мин. При этом вариация показаний не должна превышать 0,0005 мм.

В соответствии с установленными припусками на черновое, чистовое и доводочное шлифование устанавливают уровни срабатывания предварительных команд с помощью потенциометров 23, 25 и 26. Уровень срабатывания окончательной команды совмещают с нулем показывающего прибора посредством потенциометра 28. Правильность настройки команд контролируют по загоранию сигнальных ламп 19—22.

Завершив настройку, удаляют образец, переключают тумблер 24 в положение «Работа» и производят пробное шлифование партии колец в автоматическом режиме.

Размеры обработанных колец контролируют с помощью специальных измерительных средств. С учетом полученных результатов корректируют настройку посредством потенциометра 29 электрического смещения нуля.