Оборудование для проведения испытаний на усталость

В условиях лаборатории кафедры для усталостных испытаний используются 2 машины - МУИ-6000 и УРС 2000/3000.

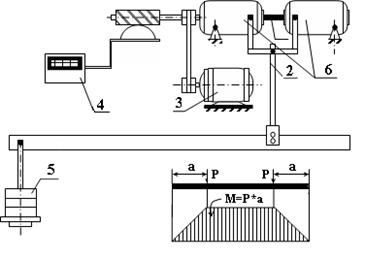

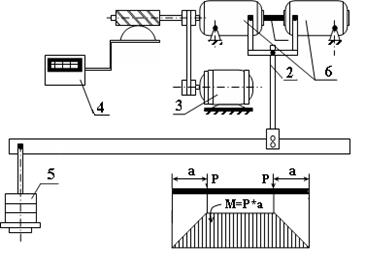

Машина МУИ-6000 (ЗИП, г. Иваново) предназначена для испытаний на усталость при чистом изгибе вращающегося образца. Машина односекционная для испытания одного образца. Шпиндельные бабки выпускают двух типов: для образцов, имеющих обычную длину, и укороченных. Кинематическая схема машины и схема нагружения образца приведены на рис. 23.

Рис. 23. Кинематическая схема машины МУИ-6000: I - образец, 2 - система нагружения, 3 - электродвигатель, 4 - счетчик, 5 - сменные грузы, 6 - шпиндельные бабки.

По способу и характеру возбуждения сил, деформирующих

образец, машина относится к типу испытательных с рычажной

настолько плотно и прочно, что при последующем нагружении детали её поверхностные волокна и проволока датчика деформируются как одно целое. При этом у датчика изменяется длина и площадь поперечного сечения проволоки, что приводит к изменению омического сопротивления датчика, которое может быть зарегистрировано измерительной аппаратурой.

Деформация датчика (детали) и изменение его сопротивления связаны линейной зависимостью

(I)

(I)

где ε - измеряемая линейная деформация испытываемой детали (образца) в месте наклейки датчика по направлению базы датчика;

γ - коэффициент тензочувствительности датчика; постоянная безразмерная величина, зависящая от материала проволоки датчика (для константана γ = 1,7 ÷ 2,1);

Rg - начальное омическое сопротивление датчика;

∆Rg - приращение сопротивления датчика вследствие его деформации на величину ε.

Изменение сопротивления датчика, определяемое по формуле(I),

Изменение сопротивления датчика, определяемое по формуле(I),

,

при деформации детали составляет очень малую величину. Например, при σ = 10 Мн/м2 , сопротивлении датчика Rg = 200 ом, коэффициенте тензочувствительности γ = 2,0 и Е = 2*105 Мн/м2

|

Измерение столь малых приращений сопротивления производят, включая датчик в цепь мостика Уитстона (рис. 2).

|

Рис. 2.

Мостик Уитстона составляется из четырёх сопротивлений: Rg - рабочего датчика, Rт - датчика температурной компенсации, или просто компенсационного датчика, R3 и R4 – регулировочных сопротивлений. В диагональ AВ включается источник тока, а в диагональ СД - измерительный прибор - высокочувствительный гальванометр "Г".

Основной погрешностью датчиков сопротивления является температурная погрешность. При изменении температуры сопротивление датчика меняется весьма заметно. Например, для константанового датчика, наклеенного на поверхность стальной детали, при изменении температуры на 1°С омическое сопротивление меняется так же, как при изменении напряжении в стальном образце на 0,7 Мн/м2. Для того, чтобы компенсировать температурную погрешность, в мостик Уитстона включается сопротивление Rт.

Основной погрешностью датчиков сопротивления является температурная погрешность. При изменении температуры сопротивление датчика меняется весьма заметно. Например, для константанового датчика, наклеенного на поверхность стальной детали, при изменении температуры на 1°С омическое сопротивление меняется так же, как при изменении напряжении в стальном образце на 0,7 Мн/м2. Для того, чтобы компенсировать температурную погрешность, в мостик Уитстона включается сопротивление Rт.

Датчик температурной компенсации Rт, совершенно подобный рабочему датчику Rg (обычно выбираются из одной партии датчиков), наклеивается на отдельную пластинку из того же материала,

знаку, цикл считается знакопеременным, если только по величине - знакопостоянным. Знакопостоянный цикл, изменяющийся от нуля до максимума или от нуля до минимума, называется отнулевым или пульсирующим.

Первичным результатом усталостного испытания одного образца является долговечность N - общее количество циклов от начала испытания до излома. Конечная же цель испытания состоит в определении предела выносливости.

Предел выносливости (предел усталости) σR (τR) - величина максимального напряжения цикла с R = const, при действии которого не происходит усталостного разрушения образца после произвольно большого или заданного числа циклов нагружения. Если испытания образцов проводят при σm= const, то σR определяют, как наибольшее значение амплитуды напряжений цикла, при действии которой не происходит усталостного разрушения после произвольно большого или заданного числа циклов нагружения.

Для оценки предела выносливости необходимо испытать серию одинаковых образцов (12-15 штук). Испытания проводят на нескольких уровнях максимального напряжения, снижая его до тех пор, пока очередной образец не выдержит базового числа циклов. По результатам испытаний отдельных образцов строят кривую усталости - график, характеризующий зависимость между σmax или σa цикла и долговечностью N (рис. 22).

|

|

|

|

|

|

|

|

|

|

|

|

Для сталей и некоторых цветных сплавов кривая усталости по мере снижения σmax асимптотически приближается к прямой, параллельной оси абсцисс. При этом ордината, соответствующая постоянному значению σmax,и есть предел выносливости.

Для сталей и некоторых цветных сплавов кривая усталости по мере снижения σmax асимптотически приближается к прямой, параллельной оси абсцисс. При этом ордината, соответствующая постоянному значению σmax,и есть предел выносливости. Рис. 2. Кривая усталости /кривая Вёлера/

Минимальное напряжение цикла σmin, τmin – наименьшее по

алгебраической величине напряжение цикла и равное алгебраической разности среднего напряжения цикла и амплитуды:

,

,  . (35)

. (35)

Среднее напряжение цикла σm, τm - статическая (положительная или отрицательная) составляющая цикла напряжений, разная алгебраической полусумме максимального и минимального напряжений

цикла:

,

,  .

.

Амплитуда напряжений цикла σа, τа - наибольшее (положительное)

значение переменной составляющей цикла напряжения, равное алгебраической полуразности максимального и минимального напряжений цикла:

,

,  . (36)

. (36)

Коэффициент асимметрии цикла Rσ, Rτ – характеристика степени асимметрии цикла напряжений, равная алгебраическому отношению минимального напряжения цикла к максимальному:

,

,  . (37)

. (37)

Циклы с одинаковыми коэффициентами асимметрии называются подобными.

Номинальное напряжение σн, τн - напряжение, вычисленное по формулам сопротивления материалов без учета концентрации напряжений, остаточных напряжений и перераспределения напряжений в процессе деформирования (при изгибе , при растяжении-сжатии , при кручении .

Номинальное напряжение σн, τн - напряжение, вычисленное по формулам сопротивления материалов без учета концентрации напряжений, остаточных напряжений и перераспределения напряжений в процессе деформирования (при изгибе , при растяжении-сжатии , при кручении .

База испытаний (базовое число циклов) Nσ - предварительно заданное число циклов напряжений, до которого образцы испытывают на усталость. Для металлов и сплавов, имеющих горизонтальный участок на кривой усталости, Nσ = 107 циклов; для легких сплавов и металлов, ординаты кривых усталости которых по всей длине непрерывно уменьшаются с ростом числа циклов, Nσ = 108 циклов.

В зависимости от значения коэффициента асимметрии циклы подразделяются на симметричные и асимметричные (рис.21 ).

Для симметричных циклов Rσ = - I, для асимметричных –∞≤Rσ≤+∞. Когда напряжения меняются по величине и

что и испытуемая деталь (образец), и эта пластинка помещается рядом с деталью. Этим обеспечивается равенство температурных условий для сопротивлении Rg и RT.

Два других сопротивления R3 и R4, такие равны между собой.

Из электротехники известно, что если величины сопротивлений таковы, что выполняется равенство

,(2)

,(2)

то в измерительной диагонали СД тока не будет, т.е. стрелка гальванометра останется на нуле. Процесс подбора сопротивлений, удовлетворяющих условию (2), называется балансировкой моста.

Практически, несмотря на подбор, Rg и RT, R3 и R4 всё же могут отличаться друг от друга. Поэтому для уточняющей балансировки между сопротивлениями R3 и R4 включают регулирующий реохорд, при помощи которого и устанавливают стрелку гальванометра на нуль.

Нагружая испытуемую деталь и, следовательно, деформируя рабочий датчик, нарушаем баланс моста. Разбалансировка обусловлена тем, что сопротивление рабочего датчика Rgстановится неравным неизменившемуся сопротивлению компенсационного датчика Rт. При этом в измерительной диагонали появится ток, который увеличивается с увеличением ∆Rg.

Зная ток в диагонали СД (по показаниям гальванометра), со

противление всех ветвей мостика, можно вычислить ∆Rg. Например, при Rg = RT = R3 = R4 = R

∆Rg = 4i( r + R),(3)

где i и r - соответственно ток и омическое сопротивление диагонали СД.

Подсчитав ∆Rgпо формуле (I), определяют деформацию детали.

Чаще, однако, вместо того, чтобы измерять ток вмостике, измеряют пропорциональное емуизменение сопротивления, по реохорду, необходимое для приведения мостика Уитстона в балансированное состояние. При этом, заранее, путём тарировки прибора, устанавливают цену деления реохорда, которая может быть определена в относительных деформациях (kε) или в напряжениях (kσ).

В первом случае цена деления показывает, какому относительному удлинению или укорочению детали (образца) соответствует одно деление шкалы реохорда, т.е. изменение сопротивления на один ом. Она имеет размерность I/Ом. Тогда относительную деформацию детали в направлении базы датчика можно вычислить по формуле:

, (4)

, (4)

где ∆n - разность отсчётов по реохорду до и после нагружения

детали.

По вычисленным деформациям определяются напряжения. В случае осевого растяжения или сжатия:

. (5)

. (5)

Цена деления в напряжениях показывает, какому изменению напряжения соответствует одно деление шкалы реохорда или насколько изменяется напряжение при изменении сопротивления на один Ом. Размерность этой величины Мн/м2*Ом. Напряжения вычисляются по формуле:

. (6)

. (6)

При исследовании напряженного состояния детали возможны два случая:

характеристиками при усталостных испытаниях являются: предел выносливости и усталостная долговечность.

Цикл напряжений - совокупность последовательных значений переменных напряжений за один период процесса их изменения. Напряжения цикла (σ, τ) могут быть выражены уравнениями

,

,  и (33)

и (33)

изображены графически (рис. 21),

где σm, τm - среднее напряжение цикла;

σa, τa - амплитуда цикла;

f(t) - непрерывная периодическая функция, характеризующая форму цикла, изменяющаяся в пределах –I ≤ f(t) ≤ +I и, как правило, близка к синусоиде. Частота циклов f - число циклов напряжений в единицу времени, гц, цикл/мин.

Период цикла Т - продолжительность одного цикла, С.

Максимальное напряжение цикла σmax, τmax наибольшее по алгебраической величине напряжение цикла; оно равно алгебраической сумме среднего напряжения цикла и амплитуды:

,

,  . (34)

. (34)

|

Рис. 21. Схемы изменения напряжения во времени при различных циклах:

а - знакопостоянном асимметричном со средним растягивающим напряжением; б - асимметричном со средним сжимающим напряжением;

в - знакопеременном асимметричном; г – отнулевом /пульсирующем/;

д - симметричном.

ЛАБОРАТОРНАЯ РАБОТА № 15

ИСПЫТАНИЕ МЕТАЛЛОВ НА ВЫНОСЛИВОСТЬ ПРИ ЗНАКОПЕРЕМЕННЫХ НАПРЯЖЕНИЯХ.

Цель работы - ознакомиться с методом определения предела выносливости /усталости/ металлов.

Общие сведения

Большинство деталей машин /валы, шестерни, болты, рамы, упругие элементы и т.д./ в процессе службы претерпевают воздействие циклически изменяющихся нагрузок и поэтому 90 %их

повреждений связано о возникновением и развитием усталостных трещин.

Усталость - процесс постепенного накопления повреждений в материале под действием повторно-переменных напряжений, приводящий к изменению свойств, образованию трещин и разрушению. Выносливость - свойство материала противостоять усталости.

Механизм процесса усталостного разрушения металлов неразрывно связан со структурной неоднородностью, заключающейся в случайных вариациях размеров и очертаний отдельных кристаллитов /зерен/ металла, направлений их кристаллографических плоскостей, в наличии различных фаз, включений, дефектов кристаллической решетки /вакансий, дислокаций/ и т.д. Вследствие указанной неоднородности при переменных напряжениях, даже не превосходящих предел пропорциональности, в отдельных неблагоприятно ориентированных зернах начинается циклическая пластическая деформация, связанная с деформациями сдвига по определенным кристаллографическим плоскостям. Первые линии сдвига появляются в отдельных зернах уже на ранних стадиях нагружения составляющих по числу циклов. 1-10 % от общей долговечности детали до разрушения. Процесс распространения усталостных трещин длителен и продолжается до тех пор, пока сечение не окажется столь малым, что действующие в нем напряжения превысят разрушающие. Тогда произойдет быстрое разрушение, как правило, хрупкое из-за наличия острого надреза.

Задача усталостных испытаний - дать количественную оценку способности материала работать в условиях циклического нагружения без разрушения. Методы испытаний образцов металлов и сплавов на усталость устанавливает ГОСТ 25.502-79. Основными

1) направления главных деформаций (напряжений) известны;

2) направления главных деформаций (напряжений) заранее неизвестны.

В первом случав на поверхности исследуемой детали наклеиваются рабочие датчики, базы которых ориентированы по направлению главных напряжений. Пример расположения датчиков на поверхности окручиваемого стержня приведён на рис. 3.

| |||

| |||

Риc. 3.

Если возникает необходимость одновременно измерить деформации в данной точке в разных направлениях или в разных точках испытываемой детали, то применяют измерительные приборы, позволяющие включать в цепь мостика Уитстона несколько рабочих датчиков поочерёдно. При этом балансировка мостика производится с каждым из рабочих датчиков, отсчёты по шкале реохорда при измерении деформаций производят для каждого датчика.

В примере со скручиваемым стержнем, нагрузив стержень некоторым моментом М, присоединяя поочерёдно датчики Rg1 и Rg2, определяем по формуле (4) последовательно величины главных удлинений ε1 и ε3. По измеренным ε1 и ε3вычисляем главные на-

пряжения по формулам:

|

(7)

Здесь μ - коэффициент Пуассона материала испытуемой детали.

Во втором случае главные удлинения определяют по деформациям, измеренными некоторых трёх, непараллельных между собой направлениях. Для этого применяется розетка из трёх датчиков (рис. 4). σу

Во втором случае главные удлинения определяют по деформациям, измеренными некоторых трёх, непараллельных между собой направлениях. Для этого применяется розетка из трёх датчиков (рис. 4). σу

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

| |||||||||||

|

Рис 4.

Часто применяют розетку, у которой базы двух датчиков (R0 и Rg0) перпендикулярны между собой, а база третьего датчика (R45) образует угол 45º c двумя первыми.

Обозначив деформации, измеренные с помощью розетки, соответственно через ε0, εg0 и ε45, главные деформация ε1 и ε2 мокко вычислить по формуле:

(8)

(8)

Для визуального наблюдения изгиба образца при потереего устойчивости в цилиндре имеется продольная прорезь. Момент потери устойчивости фиксируется визуально или о помощью индикатора часового типа; при достижении нагрузкой критической величины прогиб образца монотонно возрастает.