В процессе сопряженного шлифования

Измерительная система предназначена для управления автоматическим циклом шлифования гладкого вала, пригоняемого с требуемым зазором (натягом) к сопрягаемому с ним окончательно обработанному отверстию втулки. Измерительная система применяется в том случае, когда допуск сопряжения не может быть выдержан без применения селективной сборки, а также в условиях мелкосерийного производства ^ парных деталей с жесткими допусками на зазор или натяг.

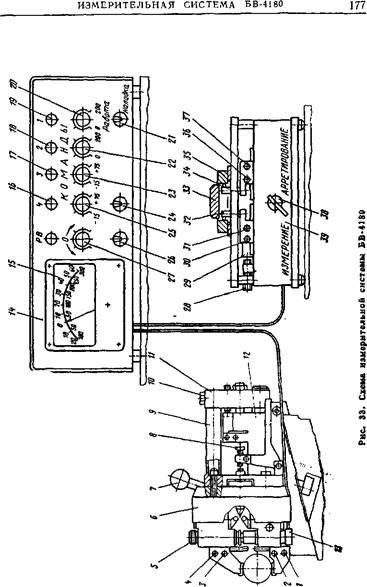

Предусмотрено 23 варианта исполнений измерительной системы (рис. 33, табл. 4).

В комплект измерительной системы входит отсчетно-командное устройство 14, настольная индуктивная скоба 6 с подводящим устройством 12 и измерительное устройство для отверстий 39.

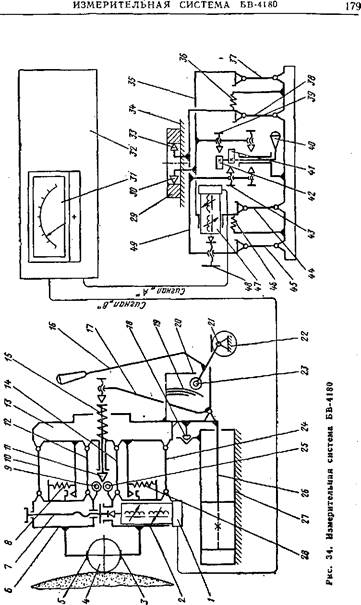

Рабочий цикл измерительной системы, оснащенной настольной екобой с механизмом арретирования и подводящим устройством ручного действия, осуществляется следующим образом (рнс. 34).

В начальной фазе цикла шлифовальная бабка и настольная скоба находятся в исходном положении. Предназначенную для сопряжения с валом втулку 29 устанавливают на базирующие элементы 34 измери-

|

| 4, Измерительная система БВ-4180

|

Примечание. Исполнения от БВ-4180 до БВ-4180-03 оснащены узлами крепления подводящих устройств к станкам мод. 3E153, от БВ-4180-04 до БВ-4180-07 — к станкам мод. ЗЕ12, БВ-4180-20 н БВ-4180-21 — к станкам МОД. 8А151 и исполнение БВ-4180-22 — к станкам мод. ЗА161, от БВ-4180-23 до БВ-4180-30 не содержат крепления к столам станков.

Пример обозначения при заказе измерительной системы к стайку 3E153 с ручным приводом настольной скобы: ход 40 мм с диапазоном измерения от 5 до 40 мм с двумя управляющими командами и иеной деления шкалы 0,5 мкм: Система измерительная БВ-4180-01.

|

тельного устройства для отверстий. Поворотом рукоятки 40 кулачки 41 и 42 механизма арретирования разъединяют с упорами 39 и 43.

Каретки 49 и 35, подвешенные на плоскопараллельных пружинах 45, 38 и 44, 37, под действием пружин растяжения 46 и 36 получают поступательные перемещения. Благодаря этому измерительные наконечники 30 и 33 соприкоснутся с контролируемой деталью. Взаимное положение кареток, определяемое размером отверстия, контролируется индуктивным преобразователем 47. Перемещения на шток преобразователя передаются микрометрическим винтом 48. Выходной сигнал А преобразователя, пропорциональный диаметру контролируемого отверстия, поступает в отсчетно-командное устройство 32.

После установки в центрах станка заготовки сопрягаемого вала осуществляется ускоренный подвод шлифовальной бабки. В режиме чернового шлифования без участия измерительной системы с заготовки снимается черновая часть припуска. Затем скоба 13, прикрепленная к штоку 26 подводящего устройства 27, перемещается к шлифуемой заготовке с помощью двухплечевого рычага 16. Рабочее перемещение сообщается роликом 23, взаимодействующим с рессорой 19. Стабильная фиксация скобы в контролирующем положении обеспечивается при установке сферического упора 18 на грани базирующей призмы, прикрепленной к корпусу подводящего устройства. Силовой контакт с призмой обеспечивается за счет деформации рессоры 19.

Подводящее устройство оснащено механизмом арретирования измерительных наконечников 3 и 5. В исходном положении скобы и в процессе ее движения к контролируемой детали арретирующий рычаг 17 взаимодействует с выступом кулачка 22, посаженного совместно с рычагом 16 на ось 21, и сообщает поступательное движение плунжеру 15. Плунжер своим конусом 11с помощью роликов 9 и 25 размыкает измерительные каретки 6 и 2, подвешенные к корпусу скобы на плоскопараллельных пружинах 10, 12, 14 и 24.

В конце рабочего хода скобы горизонтальное плечо третирующего рычага 17 западает во впадину рабочего профиля кулачка 22. Благодаря этому упор рычага 17 разобщается с плунжером 15. Под действием возвратной пружины плунжер устремляется вправо, и освобожденные измерительные наконечники 3 и 5 соприкоснутся с контролируемой деталью 4. Измерительное усилие обеспечивается пружинами растяжения 8 и 28.

Спустя 1,5—2 с с момента установки измерительных наконечников на заготовку включаются цепи выдачи команд в схему управления станка.

Взаимные перемещения измерительных наконечников передаются микрометрическим винтом 7 на шток индуктивного преобразователя 1. Выходной сигнал В преобразователя, пропорциональный текущему размеру вала, поступает в отсчетно-командное устройство, где вычитается из сигнала Л, пропорционального размеру отверстия во втулке 29 Д «= А — В, где Д — результирующий сигнал, характеризующий величину зазора (натяга) в сопрягаемой паре.

Отсчет величины Д производится по шкале 31, проградуированной в мкм. Автоматическое управление рабочим циклом станка осуществляется командами прибора, поступающими во внешние электрические цепи при достижении заранее установленной величины Д.

Предварительные команды, воздействуя на исполнительные органы, станка изменяют скорость подач шлифовальной бабки. Конечная команда прекращает цикл обработки в момент получения заданной величины зазора (натяга) в сопрягаемой паре.

Поступательное перемещение для возврата скобы на исходную позицию обеспечивается роликом 28, взаимодействующим с поводком 20 при повороте рычага 16 по часовой стрелке.

При подготовке измерительной системы к работе осуществляют следующие наладочные операции (см. рис. 33).

Подводящее устройство 12 крепят к столу шлифовального станка так, чтобы измерительные наконечники скобы 6 разместились против контролируемого сечения детали. Для ориентации измерительных наконечников в диаметральной плоскости детали скобу поворачивают вокруг оси державки 9, установленной в клеммном за жиме колодки//, до тех пор, пока оба наконечника не будут оставлять на поверхности детали общий «оптический след». По окончании ориентации державку 9 фиксируют крепежными болтами 10. Величину арретирования измерительных наконечников регулируют с помощью болта 8.

Для настройки измерительной системы отбирают из готовых деталей или специально изготавливают подогнанные с заданным зазором и аттестованные вал и втулку. Желательно, чтобы исполнительный размер отверстия соответствовал середине поля допуска на его изготовление, а разность размеров отверстий и вала была равна средней величине заданного зазора сопрягаемой пары.

Перед настройкой следует установить потенциометр 27 корректировки нуля в среднюю часть зоны регулирования, тумблером 26 обеспечить отсчет по грубой шкале с цеиой деления 5 мкм, тумблер 21 переключить в положение «наладка».

Настройка измерительного устройства для отверстий 89 осуществляется следующим образом.

Рукоятку 88 перевести в положение «Арретирование». Установить на центрирующую пробку 33 образцовую втулку 35. Рукоятку перевести в положение «Измерение». Вращением микрометрического винта 28, взаимодействующего с индуктивным преобразователем 29, обеспечить совмещение стрелочного указателя с нулевой отметкой шкалы прибора 15.

Вращая с помощью торцового ключа шестерню 30, сообщить перемещение каретке измерительного наконечника 32 влево до тех пор, пока стрелка прибора 15 не установится против отметки «+ 100 мкм»: В таком положении зафиксировать каретку болтом 31. Аналогично, вращая ключом шестерню 37, переместить вправо вторую каретку с наконечником 34 до момента совмещения стрелки с отметкой «+200 мкм». Каретку зафиксировать болтом 36. Вращением микрометрического винта 28 совместить стрелку прибора с нулевой отметкой шкалы.

Установкой тумблера 24 в положение «2» подключить к отсчетно- командному устройству оба индуктивных преобразователя 29 н 13, работающих по схеме вычитания выходных сигналов А—В. Установить в центрах станка образцовый вал. С помощью шестерен 1 и 4 развести измерительные наконечники на размер, превышающий диаметр контролируемого пала. Движением рукоятки 7 установить скобу в позицию измерения. Вращением микрометрического винта 5 совместить стрелку показывающего прибора с нулевой отметкой шкалы. При помощи шестерни I нижнюю ножку переместить вверх до соприкосновения измерительного наконечника с валом. Закрепить наконечник болтом 2, когда стрелка показывающего прибора установится против отметки «+100 мкм». С помощью шестерни 4 верхний измерительный наконечник переместить вниз до касания с валом. Перемещение прекратить и закрепить наконечник болтом 3, когда стрелка показывающего прибора установится против отметки «-(-200 мкм». Вращением микрометрического винта 5 установить стрелку показывающего прибора на нуль.

В результате выполненных настроечных операций измерительные каретки настольной скобы и измерительного устройства для отверстий отрываются от упоров, служащих ограничителями рабочего хода. При этом обеспечиваются условия правильной работы плоскопараллельных пружин подвески измерительных кареток.

Тумблером 26 переключить показывающий прибор для отсчета по точной шкале. С помощью потенциометров 20, 22 и 23 произвести настройку предварительных команд. Уровень срабатывания окончательной команды совместить с нулевой отметкой шкалы потенциометром 25.

Сообщая плавные перемещения измерительным наконечникам скобы, проверить правильность настройки команд по шкале показывающего прибора и по включению сигнальных ламп 16, 17, 18 и 19.

При помощи потенциометра 27 сместить настройку по шкале показывающего прибора вправо от нулевой отметки шкалы, если необходимо выполнить сопряжение с зазором, влево от нуля — для получения натяга в сопрягаемой паре.

Отвести скобу в исходное положение. Тумблером 21 включить режим «Работа». Установить иа измерительное устройство для отверстий предназначенную для сопряжения готовую втулку 35. В центрах станка установить заготовку вала. Произвести в полуавтоматическом режиме шлифование пробной партии валов. Проконтролировать полученные размеры с помощью универсальных измерительных средств. С учетом полученных результатов откорректировать рервоначальиую настройку потенциометром 27.

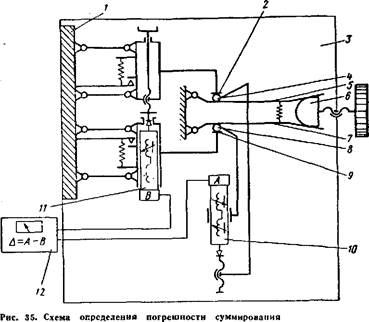

В процессе наладки и эксплуатации измерительной системы необходимо согласовать масштабы выходных сигналов индуктивных преобразователей и определять погрешность их суммирования. Методика поверки заключается в следующем (рис. 35).

Настольную скобу 1 крепят на измерительное устройство для отверстий 3 так, чтобы измерительные наконечники 2 и 9 соприкасались с наконечниками 4 и 8 для контроля отверстий. Наконечники 4 и 8 вводят в контакт с двумя прикрепленными к корпусу рычагами 5 и 7, которые могут разжиматься сферой 6 микрометрического винта. Вращая винт, сообщают равные по величине и противоположные по направлению перемещения индуктивным преобразователям 10 (А) и 11 (В), включенным в режим суммирования. Результирующий выходной сигнал преобразователей может изменять свое значение лишь в пределах допустимой погрешности суммирования (0,5 мкм на участке суммирования ±120 мкм и 1 мкм на участке ±200 мкм).

Если погрешность, определяемая по отклонению стрелки показывающего прибора 12, превышает допустимое значение, следует согласовать масштабы индуктивных преобразователей посредством потенциометров, размещенных на задней панели отсчетно-командного устройства.

Погрешность суммирования в процессе эксплуатации можно также определять с помощью образцовых деталей. Однако такой способ по-

|

верки уступает по точности описанному выше, так как не исключает погрешности аттестации образцовых деталей.

Методы устранения неисправностей, возникающих при работе измерительной системы БВ-4180, аналогичны методам, приведенным в соответствующем разделе описания измерительной системы БВ-4100.

ПОДВОДЯЩИЕ УСТРОЙСТВА для ДВУХКОНТАКТНЫХ СКОБ

Гидравлическое подводящее устройство типа БВ-3102 предназначено для установки двухконтактных измерительных скоб приборов активного контроля типа БВ-3152 и БВ-3153 на автоматических или полуавтоматических круглэшлифовальных станках. Применение такого устройства позволяет автоматизировать подвод скобы для измерения шлифуемой детали и осуществить возврат скобы в исходное положение с целью освобождения рабочей зоны при удалении обработанной детали и для установки в центрах станка очередной заготовки.

Подводящее устройство обеспечивает плавное и безударное перемещение скобы, стабильную и жесткую ее фиксацию в положении измерения. Величина рабочего хода скобы определяется требованием беспрепятственной загрузки и выгрузки детали.

Разработано несколько конструктивных разновидностей подводящих устройств (табл. 5), выполненных в соответствии с типораз-

6. Подводящие устройства для двухконтактных скоб

|

Примечание. В обозначении гидроцилиндра последние три цифры указывают на величину хода поршня.

Примеры записи при заказе:

1) полного комплекта подводящего устройства (гидроцилиндр и узел крепления) для станка мод. ЭБ153, настольной индуктивной скобы с верхним пределом измерения 80 мм БВ-3152-80: ♦Устройство подходящее В В-3102Т-60».

2) только гидроцилиндра (без узла крепления) на ход поршня 100 мм (без какой-либо привязки к станкам и скобам): *Гидроцидиндр Б В-3102.100»;

3) только узла крепления (без гидроцилиндра) подводящего устройства для станка модели ЗВ161А, настольной пневматической скобы БВ-3153-125 и гидроцилиндра с ходом поршня 100 мм: «Крепление Б 11-3102.010».

мерами применяемых скоб, геометрическими размерами профиля столов и высотой центров шлифовальных станков. Предусмотрена возможность изготовления полного комплекта подводящего устройства или отдельных унифицированных узлов его.

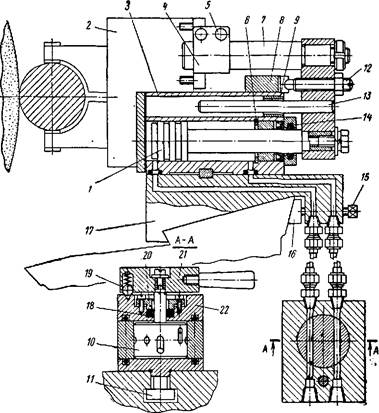

Конструкция подводящего устройства показана на рис. 36. Распределение потоков масла, поступающих в гидроцилиндр 3, укрепленный на основании 17, в автоматическом режиме работы осуществляется гидросистемой станка в соответствии с фазами автоматического цикла шлифования.

В наладочном режиме работы станка и прибора активного контроля реверсирование потоков масла выполняется с помощью ручного крана управления 10 типа БВ-4071.02.

Работа подводящего устройства в автоматическом режиме обеспечивается установкой рукоятки краиа в положение «Автомат». Для фиксации рукоятки крана в требуемом положении в ступице 21 имеется

Рис. 36. Конструкция подводящего устройства БВ-3102 Рис. 36. Конструкция подводящего устройства БВ-3102 |

шарик 19, западающий под действием пружины в лунки, засверленные на фланце 22. В исходном положении шлифовальной бабки масло из напорной магистрали гидросистемы станка нагнетается в левую полость гидроцилиндра 3, а из противоположной полости направляется на слив. Благодаря этому поршень 1 прижимается к пружинному кольцу 6, ограничивающему его перемещение вправо, а измерительная скоба 2 удерживается в исходном положении.

На первой фазе автоматического цикла осуществляется ускоренный подвод шлифовальной бабки к обрабатываемой детали. По окончании подвода происходит реверсирование потоков масла и правая полость гидроцилиндра сообщается с напорной магистралью, а левая со сливной. Благодаря этому поршень 1 со скобой 2 приобретает плавное движение в сторону обрабатываемой заготовки.

При перемещении направляющий стержень 13, пропущенный с небольшим зазором через втулку 9, предохраняет измерительную скобу от поворота вокруг оси поршня. Рабочий ход в направлении контролируемой детали ограничивается призмой 8 и регулируемым упором 12, надежное прижатие сферического конца которого к граням призмы обеспечивает точную и стабильную фиксацию скобы на измерительной позиции.

Команда на отвод шлифовальной бабки и измерительной скобы в исходное положение формируется управляющей системой прибора активного контроля в момент достижения установленного размера детали. На этой завершающей фазе автоматического цикла элементы гидросистемы станка открывают доступ потоку масла из напорной магистрали в левую полость гидроцилиндра, обеспечивая слив масла в бак из противоположной полости. В результате этого поршень и измерительная скоба отводятся в исходное положение.

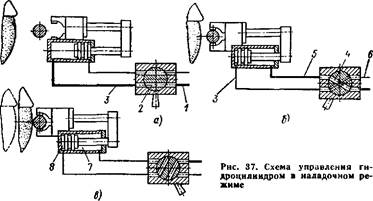

Схема управления гидроцилиндром в наладочном режиме работы показана на рис. 37. Когда шлифовальная'бабка находится в исходном положении (рис. 37, а), напорная магистраль 1 гидросистемы станка сообщается с трассой 2, 3. Подвод скобы на измерительную позицию осуществляют поворотом рукоятки крана во второе фиксированное положение «Измерение» (рис. 37, б). Поток масла поступает в правую полость гидроцилиндра по трассе 4, 5, а слив происходит по трассе 3, 6. Скобу возвращают в исходное положение переключением крана управления в положение «Автомат».

При постановке рукоятки крана в третье положение «Нейтральное» (рис. 37, в) рабочие полости 7 и 8 гидроцилиндра изолируются от напорной и сливной магистралей гидросистемы станка. Благодаря этому возможна фиксация измерительной скобы в любом промежуточном положении на всем участке рабочего хода.

Техническая характеристика подводящего устройства типа БВ-3102

Ход поршня, мм ................................................................................................................................... 60, 100 и 160

Рабочий диаметр цилиндра, мм .................................................................................................... 32

Полезная площадь поршня, см!:

при подводе скобы ............................................................................................................ 4,9

при отводе скобы................................................................................................................ 8

Давление масла, подводимого к гидроцилиндру, МПа .... 0,4—1,0

Усилие на штоке, кгс................................................................................................................................... 17—68

Габаритные размеры гидроцилиндров, мм, при коде, мм:

60 .................................................................................................................................... 124X46X190

100 ........................................................................................................................................... 124X 40X 230

160 ............................................................................................................................................ 124X46X290

Масса, кг .......................................................... ....................................................................................... 7,5—12,2

|

При монтаже на станке подводящее устройство соединяют с краном управления при помощи медных трубок размером 6X0,75 мм. В качестве трубопроводов для присоединения крана управления к гидросистеме станка применяют гибкие шланги высокого давления. Трубопровод перед монтажом должен быть очищен от загрязнений и продут сжатым воздухом.

Крепление крана производят с помощью болта 11 (см. рис. 36), головка которого заводится в Т-образный паз стола шлифовального станка.

Подводящее устройство на стол шлифовального станка устанавливают так, чтобы измерительные наконечники скобы были размещены против середины шлифуемой шейки детали в плоскости, перпендикулярной к ее оси. Основание гидроцилиндра крепят к столу с помощью болтов 15 и клиновидного сухаря 16.

Правильную ориентацию измерительных наконечников скобы относительно контролируемой детали осуществляют простым поворотом или продольным передвижением кронштейна 4 на колонке 7. После установки в требуемое положение клеммный зажим кронштейна затягивают двумя болтами 5. Ход поршня подводящего устройства с помощью упора 12 регулируют так,чтобы точки контакта измерительных наконечников с поверхностью шлифуемой детали находились в середине этих наконечников. Наконечники выполнены на скобах БВ-3152 и БВ-3153 в виде цилиндрических вставок из твердого сплава. В процессе регулировки следят за тем,чтобы в контролирующем положении измерительной скобы между торцом поршня 1 и крышкой гидроцилиндра был обеспечен гарантированный зазор 3—5 мм.

При появлении наружной утечки масла через резьбовые соединения или уплотнения производят их дополнительную затяжку. Комплект уплотнительных колец 18 оси крана подтягивают удалением компенсационных прокладок, проложенных между крышкой 20 и фланцем 22. Если течь не устраняется, то соответствующее резьбовое соединение или уплотнение заменяют новым. Сальниковое уплотнение 14, препятствующее проникновению в цилиндр частиц грязи, по мере износа также заменяют.

К причинам повышенного износа уплотнений можно отнести некачественную обработку рабочей поверхности штока, наличие на этой поверхности царапин, забоин или коррозии.

Движение поршня гидроцилиндра рывками указывает на недостаточный размер подводящего трубопровода или плохое поступление масла из гидросистемы станка. При нарушении равномерного движения поршня, вызванном присутствием воздуха в цилиндре, совершают три-четыре полпых движения из одного крайнего положения в другое на холостом ходу. Если указанные действия не устраняют неравномерности движения, то следует установить и устранить причины проникновения воздуха в гидросистему.

В гидроцилиндре следует применять чистое минеральное масло. Загрязненность масла различными механическими примесями приводит к повреждению сопрягаемых поверхностей цилиндра и поршня, вызывая увеличение утечек, и к преждевременному износу, сокращая срок службы гидроцилиндра.

В процессе нормальной эксплуатации уход за подводящим устройством сводится к поддержанию в чистоте его движущихся частей, рабочей сферы упора и граней призмы.