ПРЕИМУЩЕСТВА VMI как способ оптимизации деятельности в ЦП

Выгоды для поставщика:

- Информация о реальном спросе

- Эффективное планирование и разработка графика производства и графика распределения

- Эффективное использование МР (объём продаж ГП) при сокращение страховых запасов

- Избежание эффекта хлыста

- Выравнивание спроса

- Лучшее прогнозирование

- Сокращение ошибок в заказах и возвратах

- Увеличение уровня обслуживания

- Установление партнерских отношений с клиентом

Выгоды для клиента:

- Сокращение запасов – страховой запас заменяется информацией о спросе, поэтому сокращается

- Сокращение дефицита

- Сокращение трудозатрат на прогнозирование и закупочную деятельность – клиент не несет затрат на размещение заказов и прогнозирование, если поставщик взял на себя обязательство

- Увеличение продаж

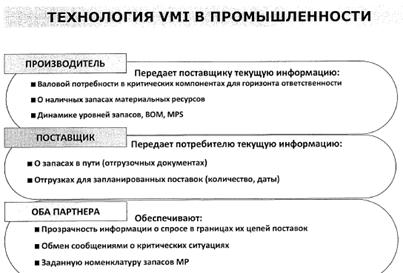

VMI – Vendor-Managed Inventory (Управление запасами клиента)

Потребитель вместо оформления заказов просто обменивается информацией с поставщиком. Эта информация затрагивает вопросы фактически существующего спроса или продаж продукции, имеющихся у поставщика на данный момент запасов, а также детали любой доп маркетинговой деятельности, например, продвижения товара на рынок. На основе этой информации поставщик берет на себя ответственность за пополнение запасов потребителя. Заказы не принимаются, взамен потребителям выдается информация о низших и высших уровнях запаса, которые им разрешается иметь в наличии. Поставщик несет ответственность за поддержание необходимого количества запасов у потребителей.

В практическом смысле VMI -это склад, управляемый поставщиком (в особенности в отношении величины запасов и готовности к отправке) находящийся на территории потребителя, занимающего нижестоящую ступень в цепи поставок.

В последнее время внимание топ-менеджмента к VMIрезко увеличилось (особенно в связи с распространением идеологии EfficientConsumerResponse). Это во многом объясняется выгодами обеих сторон – поставщика и потребителя. Перед поставщиком открываются возможности рационализации бизнеса посредством лучшего предсказания спроса и согласования объемов и времени пополнения запасов клиента со своими производственными характеристиками.

Преимущества VMI:

- Улучшение уровня обслуживания

- Снижение неопределенности спроса

- Улучшение сроков поставок, оборачиваемости запасов и расходов на содержание и пополнение запасов

- Увеличение объема и рентабельности продаж

- Установление долгосрочных партнерских отношений

При этом, примеры реализации технологии VMIв российском бизнесе крайне редки, и это в немалой степени объясняется закрытостью отечественных компаний и нежеланием делиться с поставщиками конфиденциальной информацией.

(Пример MBA 236)

Часто бывает, что в промышленных компаниях разные поставщики поставляют разное сырье или же комплектующие. Соответственно, здесь нужно внимательно относиться к поиску поставщиков. Некоторые практики говорят, что в промышленных компаниях может быть до 10 VMI-поставщиков.

В торговле имеет смысл работать по системе VMIс наиболее крупными поставщиками, их количество будет меньше. Соответственно в торговле чаще партнерские отношения с поставщиками развиваются до уровня стратегического партнерства, что приводит к внедрению VMI.

73. Система «Канбан» как средство реализации «just-in-time». Условия применимости для российских предприятий

· Сравнительная

Доп вопросы: яркий пример тянущей системы – рассказать про Канбан. Виды складов и расположение в тянущей системе. Выталкивающая система (push) У каждого звена логистической цепочки существует свой план. Сдельная оплата труда – каждое звено стремится, как выполнить свой план, так и перевыполнить его. Система предполагает бесперебойное использование оборудования. Крупные партии товаров (серийное производство). При разработке планов закладывается избыточный запас. В вытягивающей системе сырье и материалы переходят на следующую стадию только тогда, когда в них есть потребность на этой стадии. Т.е. изначально есть заказ потребителя, он уходит со склада, на складе требуется пополнение – запускается сборка, для сборки требуется обработка – запускается обработка и т.д. В выталкивающей системе производится столько продукции, сколько запланировано. Сырье и материалы переходят на следующую стадию не потому, что в них возникла потребность, а потому что план производства такой и по технологии необходимо подать материалы.

«Выталкивающая система»

Выталкивающая система управления материальными потоками основана на прогнозировании размера запасов сырья, материалов, деталей для каждого звена логистической цепи. Исходя из этого прогноза управление всем многоэтапным процессом производства осуществляется на каждой стадии обработки. При данной системе управления материальными потоками предметы труда перемещаются с одного участка на другой (следующий по технологическому процессу) независимо от его готовности к обработке и потребности в этих деталях, т.е. без наличия соответствующего заказа. Материальный поток как бы «выталкивается» получателю по команде, поступающей из центральной системы управления производством.

Такой способ управления материальными потоками позволяет увязать сложный производственный механизм в единую систему и максимально задействовать рабочих и оборудование в производстве. Однако в случае резкого изменения спроса использование «выталкивающей» системы приводит к созданию избыточного запаса и «затовариванию» из-за отсутствия возможности «перепланирования» производства для каждой стадии.

Особенности:

1. При резких изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются избыточные запасы или даже затоваривание.

2. Управленческому персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку рассчитать в деталях оптимальные производственные планы очень трудно.

4. В процессе материально-технического обеспечения толкающая система представляет собой систему управления запасами на всем протяжении логистической цепи, в которой решение о пополнении запасов в складской системе на всех уровнях принимается централизованно.

5. Высокая стоимость программного, информационного и материально-технического обеспечения. Вытягивающая система (pull) Инициализация работ происходит от конечного потребителя и информ поток идёт от него через все звенья последовательно. Нет избыточного запаса. Стремимся сократить цикл выполнения заказа. План существует, однако нет смысл его перевыполнять. Производим столько, сколько необходимо. Сборка задает план всем остальным стадиям, нет четкой последовательности, как пойдут модификации на сборку.

Управляющая подсистема

Склад

сырья и материалов

Заготовительная стадия

Обрабатывающая стадия

Сборочная стадия

Склад ГП

Инф. поток

Мат. поток

«Вытягивающая система»

Тянущие (вытягивающие) системы отражают подходы к организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости.

Особенности:

1. Отсутствует жесткий график, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия число необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры. Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Необходимые детали или материалы каждый участок "вытягивает" с предшествующего. Таким образом, нет необходимости в течение месяца составлять производственные графики одновременно для всех технологических стадий. Только на сборочном конвейере осуществляются изменения графика работы.

2. В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи.

3. Не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей.

Основные цели "вытягивающей" системы:

предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

сведение к минимуму колебания параметров запасов между технологическими операциями;

максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами

К "тянущим" (вытягивающим) логистическим системам относятся широко известные системы KANBAN и ОРТ.

Главные принципы "вытягивающей" системы:

1. Сохранение устойчивых запасов на каждом этапе производства независимо от воздействующих факторов.

2. Продвижение заказа от последующего участка к предыдущему на израсходованные в процессе производства материальные ресурсы для выполнения очередного задания.

Управляющая подсистема

Склад

сырья и материалов

Заготовительная стадия

Обрабатывающая стадия

Сборочная стадия

Склад ГП

Инф. поток

Мат. поток

Инф. о заказе потреб.

Необходимые требования для реализации "вытягивающей" системы:

установление нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

отслеживание параметров запасов и объемов поставок по текущим заказам;

постоянный контроль параметров динамичных потоков в процессе выполнения очередного задания.

74.Сравнительная характеристика «выталкивающей» и «вытягивающей» системы управления материальными потоками

Push/Pull процессы в цепи поставок, примеры компаний.

В ориентированной на толкающие процессы (PUSH – система – выталкивание запасов в дистрибутивную сеть в соответствии с прогнозируемым спросом) промышленной фирме реализуется процесс MTS, как принято во многих сферах FMCG и стандартизированного индустриального массового производства. При этом длина S-цепи укорачивается на один процесс – принятие заказа, который приводит к поставке, поэтому продукция за короткое время поставляется клиенту. Для этого в отдельных процессах выполнения заказа обеспечивается пополнение запасов.

В производстве на заказ – MTO с отсутствием запасов (PULL-система – вытягивание заказа клиента, в частности JIT), как это распространено в автопромышленности, S-цепь продлевается до отделов планирования производства и сборки с подключением закупок у предыдущего по цепи поставок поставщика.

Доп вопросы: яркий пример тянущей системы – рассказать про Канбан. Виды складов и расположение в тянущей системе. Выталкивающая система (push) У каждого звена логистической цепочки существует свой план. Сдельная оплата труда – каждое звено стремится, как выполнить свой план, так и перевыполнить его. Система предполагает бесперебойное использование оборудования. Крупные партии товаров (серийное производство). При разработке планов закладывается избыточный запас. В вытягивающей системе сырье и материалы переходят на следующую стадию только тогда, когда в них есть потребность на этой стадии. Т.е. изначально есть заказ потребителя, он уходит со склада, на складе требуется пополнение – запускается сборка, для сборки требуется обработка – запускается обработка и т.д. В выталкивающей системе производится столько продукции, сколько запланировано. Сырье и материалы переходят на следующую стадию не потому, что в них возникла потребность, а потому что план производства такой и по технологии необходимо подать материалы.

«Выталкивающая система»

Выталкивающая система управления материальными потоками основана на прогнозировании размера запасов сырья, материалов, деталей для каждого звена логистической цепи. Исходя из этого прогноза управление всем многоэтапным процессом производства осуществляется на каждой стадии обработки. При данной системе управления материальными потоками предметы труда перемещаются с одного участка на другой (следующий по технологическому процессу) независимо от его готовности к обработке и потребности в этих деталях, т.е. без наличия соответствующего заказа. Материальный поток как бы «выталкивается» получателю по команде, поступающей из центральной системы управления производством.

Такой способ управления материальными потоками позволяет увязать сложный производственный механизм в единую систему и максимально задействовать рабочих и оборудование в производстве. Однако в случае резкого изменения спроса использование «выталкивающей» системы приводит к созданию избыточного запаса и «затовариванию» из-за отсутствия возможности «перепланирования» производства для каждой стадии.

Особенности:

1. При резких изменениях спроса или задержках в процессе изготовления практически невозможно перепланировать производство для каждой его стадии. Следствием этого являются избыточные запасы или даже затоваривание.

2. Управленческому персоналу очень трудно детально разобраться во всех ситуациях, связанных с нормами выработки и параметрами материальных запасов. Следовательно, производственный план должен предусматривать создание избыточных страховых запасов.

3. Любые оперативные, срочные изменения размера партий выпускаемых изделий, а также продолжительность производственно-логистических операций вызывают большие осложнения, поскольку рассчитать в деталях оптимальные производственные планы очень трудно.

4. В процессе материально-технического обеспечения толкающая система представляет собой систему управления запасами на всем протяжении логистической цепи, в которой решение о пополнении запасов в складской системе на всех уровнях принимается централизованно.

5. Высокая стоимость программного, информационного и материально-технического обеспечения. Вытягивающая система (pull) Инициализация работ происходит от конечного потребителя и информ поток идёт от него через все звенья последовательно. Нет избыточного запаса. Стремимся сократить цикл выполнения заказа. План существует, однако нет смысл его перевыполнять. Производим столько, сколько необходимо. Сборка задает план всем остальным стадиям, нет четкой последовательности, как пойдут модификации на сборку.

Управляющая подсистема

Склад

сырья и материалов

Заготовительная стадия

Обрабатывающая стадия

Сборочная стадия

Склад ГП

Инф. поток

Мат. поток

«Вытягивающая система»

Тянущие (вытягивающие) системы отражают подходы к организации производства, в которых детали и полуфабрикаты подаются с предыдущей технологической операции на последующую по мере необходимости.

Особенности:

1. Отсутствует жесткий график, поскольку лишь на сборочном конвейере становится точно известно требуемое для изготовления одного изделия число необходимых узлов и комплектующих, а также время их производства. Именно с этой линии на предшествующие участки направляется тара за деталями нужной номенклатуры. Детали, взятые на предшествующем участке, вновь производятся, и их количество восполняется. И так по всей линии. Необходимые детали или материалы каждый участок "вытягивает" с предшествующего. Таким образом, нет необходимости в течение месяца составлять производственные графики одновременно для всех технологических стадий. Только на сборочном конвейере осуществляются изменения графика работы.

2. В процессе функционирования данной системы центр управления не вмешивается в передачу материального потока по действующей логистической цепи. Он не устанавливает для соответствующих звеньев текущие производственные задания. Производственная программа каждого предыдущего технологического звена задается параметрами заказа, поступающего с последующего звена. Основной функцией центра управления является постановка задачи перед конечным звеном производственной технологической цепи.

3. Не требуют всеобщей компьютеризации производства. В то же время они предполагают высокую дисциплину и соблюдение всех параметров поставок, а также повышенную ответственность персонала всех уровней, особенно исполнителей.

Основные цели "вытягивающей" системы:

предотвращение распространения возрастающих колебаний спроса или объема продукции от последующего процесса к предшествующему;

сведение к минимуму колебания параметров запасов между технологическими операциями;

максимальное упрощение управления запасами в процессе производства путем его децентрализации, повышение уровня оперативного цехового управления, т. е. предоставление цеховым мастерам или бригадирам полномочий оперативно управлять производством и материальными запасами

К "тянущим" (вытягивающим) логистическим системам относятся широко известные системы KANBAN и ОРТ.

Главные принципы "вытягивающей" системы:

1. Сохранение устойчивых запасов на каждом этапе производства независимо от воздействующих факторов.

2. Продвижение заказа от последующего участка к предыдущему на израсходованные в процессе производства материальные ресурсы для выполнения очередного задания.

Управляющая подсистема

Склад

сырья и материалов

Заготовительная стадия

Обрабатывающая стадия

Сборочная стадия

Склад ГП

Инф. поток

Мат. поток

Инф. о заказе потреб.

Необходимые требования для реализации "вытягивающей" системы:

установление нормативного момента возобновления заказа и стандартного размера партии заказываемых изделий;

отслеживание параметров запасов и объемов поставок по текущим заказам;

постоянный контроль параметров динамичных потоков в процессе выполнения очередного задания.

[1] См. ЛСкл 108 Наглядно и просто

[2]См. ЛСкл 120

[3]См. ЛСкл 123