Пределы двустороннего допуска с общим AQL

Если заданы верхнее и нижнее предельные значения с общим уровнем качества, допуск называется двусторонним допуском с общим уровнем качества. Задание общего уровня качества не позволяет отдельно получить доли несоответствующих единиц продукции рU и pL для верхнего и нижнего пределов поля допуска. Вместо этого устанавливают их сумму р, которая не должна быть превышена.

Иначе не существует способа получить график зависимости одного параметра, такого как K, соответствующего AQL. Вместо этого для нахождения пары значений (m, s), для которой доля несоответствующих единиц равна AQL, следует использовать математическое соотношение между величинами m и s и общей долей несоответствующих единиц процесса.

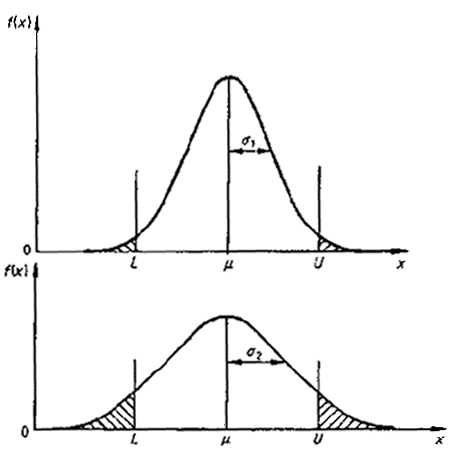

Для данного значения s не только рUи pL зависят от m, но и их сумма рU+pL=p также зависит от значения m относительно U и L (Рис 2.8). Значение p достигает минимума, когда m находится посередине между U и L, и возрастает, когда m отклоняется от середины.

Рис. 2.8 Влияние изменения m на долю несоответствующих единиц процесса (при постоянном значении s)

Площадь под кривой, находящаяся за пределами поля допуска для данной функции распределения при фиксированном значении m определяется величиной s (Рис. 2.9).

Максимальное стандартное отклонение процесса (MPSD)

Наибольшее значение s, которое возможно при данном AQL и m, расположенном посередине между U и L, можно рассматривать как максимальное стандартное отклонение процесса (MPSD) при нормальном контроле. Если s процесса больше значения этой величины, то доля несоответствующих единиц продукции в этом процессе больше AQL. Но обратное утверждение не всегда верно.

При усиленном или ослабленном контроле MPSD - это максимальное стандартное отклонение процесса, при котором может быть обеспечен AQL на уровень ниже или выше соответственно.

Рис. 2.9 - Влияние изменения s (при постоянном m) на долю несоответствия процесса

Л3 - а) Контрольные карты (КК), их структура, типы и назначение. Процедура построения К.К. Шухарта по количественному признаку для анализа процесса по критериям причин их изменчивости и смещения.

3.1 Контрольные карты, их структура, типы и назначение

Методы выборочного контроля позволяют осуществлять контроль качества готовой продукции и отбраковку единиц продукции, несоответствующих установленным требованиям. Такой традиционный подход к организации производства не эффективен, поскольку не позволяет избежать производства несоответствующей продукции и связанных с этим необоснованных затрат различных видов ресурсов.

Более эффективен подход, основанный на предупреждении производства несоответствующей продукции, позволяющий избежать необоснованных потерь. Это переход от управления качеством каждого отдельного изделия к управлению процессом изготовления партий изделий с использованием контрольных карт.

Контрольная карта - это схема, на которой для наглядности отображения состояния процесса отмечают значения соответствующей выборочной характеристики смежных выборок во временной последовательности. В качестве выборочной характеристики (статистики) могут использоваться индивидуальные значения какого-либо параметра продукции (среднее арифметическое значение, медиана, среднее квадратичное отклонение, размах, доля или число несоответствующих единиц продукции, число несоответствий и др). По существу, контрольная карта представляет собой графическое отображение состояния процесса, его уровня и изменчивости, на котором по оси абсцисс откладывают моменты взятия выборок или их текущие номера, а по оси ординат - значения выборочной характеристики. Для наглядности точки значений выборочной характеристики, соответствующие двум последовательным выборкам, соединяют отрезками прямых линий и получают линейный график, показывающий динамику поведения процесса.

В качестве ориентира на контрольной карте проводится центральная линия (CL) - прямая, параллельная оси абсцисс и определяющая среднее процесса. Она соответствует заданному в нормативной или технической документации номинальному значению контролируемого параметра, например, середине поля допуска, математическому ожиданию значений выборочной характеристики, значению параметра, полученному в ходе предварительного исследования процесса, находящегося в статистически управляемом состоянии, или же оценочному значению, прогнозируемому по результатам изучения предыстории процесса.

Параллельно CL на контрольной карте наносятся две линии - верхняя (UCL) и нижняя (LCL) контрольные границы, называемые иногда границами регулирования. По существу, контрольные границы, указывающие момент разладки процесса, ограничивают диапазон разброса значений выборочной характеристики, т.е. разброса, обусловленного неустранимыми в настоящее время обычными причинами, и позволяют судить, находится ли процесс в статистически управляемом состоянии или он подвергнут влиянию особых причин.В ряде случаев на КК наносятся еще две дополнительные линии - верхняя (UWL) и нижняя (LWL) предупреждающие границы, которые располагаются ближе друг к другу, чем UCL и LCL.

Если значениям выборочной характеристики присуще одностороннее отклонение от CL, то используют контрольные карты с односторонними (верхними или нижними) границами.

Между контрольными границами и установленными в технической документации допусками на контролируемые параметры продукции или процесса нет прямой связи. Положения контрольных и предупреждающих границ определяются степенью собственной изменчивости производственного процесса, находящегося в статистически управляемом состоянии, а требования в технической документации формируются разработчиками обычно еще до начала производства из иных соображений

Согласно ГОСТ Р 50779-40, КК подразделяются на три основных типа: карты Шухарта, приемочные и адаптивные. В настоящем курсе изучаются только контрольные карты Шухарта.

По типу используемых выборочных данных КК Шухарта могут быть двух классов:

- по количественному признаку;

- по альтернативному признаку.

Для каждой контрольной карты встречаются две ситуации:

- стандартные значения не заданы;

- стандартные значения заданы.

По назначению КК Шухарта условно подразделяются на два вида:

- для анализа;

- для управления технологическим процессом.