И особенности отображения в них признаков производственных механизмов

В разное время и в разных условиях на изделиях образуются следующие следы производственного происхождения:

а) следы, отображающие внешнее строение рабочих и других

частей изготавливающих (обрабатывающих) механизмов;

б) следы, отображающие функциональные признаки изготавли

вающих и обрабатывающих механизмов (инструментов);

в) следы, отображающие определенные действия (навык) опе

ратора (настройка рабочих частей, обработка вручную);

г) следы, отображающие особенности технологического процес

са (отклонений в режимах выработки материала заготовки, непо

средственно изготовления и последующей обработки готового из

делия);

д) следы сборки, комплектации составных (множеств) изделий;

е) следы межоперационного перемещения;

ж) следы упаковки, транспортировки на склад и хранения.

Следы производственного происхождения являются следами

отображения множества воздействующих факторов, основными из которых являются: количество и последовательность воздействующих на заготовку рабочих частей оборудования; условия следообра-зования: внешнее строение рабочих частей изготавливающих (обрабатывающих) механизмов (инструментов), преобразованное режимом

обработки; действия оператора, изготавливающего (обрабатывающего) изделие; отклонения в режиме изготовления (обработки).

Для примера рассмотрим процесс изготовления проволочных гвоздей.

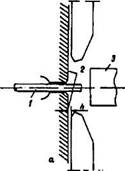

Проволочные гвозди изготавливаются на горизонтальных пресс-автоматах из стальной проволоки путем холодной высадки головки и заострения конца (рис. 1).

|

|

\л

J

Рос. 7. Схема процесса изготовления проволочных

гвоздей на пресс-автомате: 1 — проволока;

2— матрица; 3— пуансон; 4— ножи

Проволока автоматически с помощью врезающей планки подается через раскрытые матрицы, выступая из них на величину, необходимую для образования головки (проскальзывание при этом исключается). Затем матрицы сжимаются и рифленой поверхностью зажимают проволоку (позиция «а»), а пуансон при ходе ползуна вперед высаживает головку (позиция «б»). При отходе пуансона назад матрицы раскрываются и проволока с высаженной шляпкой подается на величину, соответствующую длине гвоздя, и снова зажимается в матрице (позиция «в»), после чего специальные ножи перерезают ее под углом в 30-403, образуя острие гвоздя. Полученный гвоздь отделяется от проволоки так называемым отбойником. Таким образом, в процессе изготовления на гвоздь последовательно воздействуют подающее зубильце, матрицы, пуансон, ножи, которые и оставляют на его поверхности следы.

Следы-отображения различного рода отклонений от технологических норм ведения процессов именуются дефектами или порока-

ми изделий. Многие из них в известных пределах для каждого вида и сорта изделий допускаются ГОСТами, ТУ и подразделяются на:

а) дефекты выработки или непосредственно процесса изготов

ления;

б) дефекты материала (стекломассы, резиновой смеси, термо

пласта, металла, глины);

в) дефекты обработки (декорирования).

Дефекты изготовления — это отклонения формы и размеров изделий в целом, наплывы или отслоившиеся, вырванные кусочки материала изделия, включения других посторонних веществ на поверхность изделия, различные неровности рельефа, повышенная шероховатость, риски, сколы, царапины, трещины, складки. Такие дефекты являются чаще всего результатом отклонений в состоянии рабочих частей (изношенности, загрязненности), в их регулировке и настройке, или опосредствованных машиной вариантов проявления действий оператора (рабочего).

Дефекты материала — это результат несовершенства технологических процессов приготовления расплавов (температурного режима, состава порошка, распределения в нем красителя): разнотонность, матовость, разводы, цвета побежалости (изменение цвета металла под воздействием температуры), пузырьки, включения, раковистость, вздутия, серебристость.

Дефекты обработки: при раскраске изделий — несимметричность деталей рисунка, переводка или недоводка, нечеткость и искажение рисунка в целом или в деталях; при гравировании — зава-ленность граней; на керамических изделиях могут быть дефекты глазурирования и обжига. Это наколы (точечные впадины, не заполненные глазурью), сухость глазури (образуется от преждевременного впитывания черепком глазурного шликера), наплывы глазури (при чрезмерной плотности глазурного шликера), слипыш (не-оглазурованный участок изделия), который образуется на плохо очищенной поверхности черепка, засорка (приплавившиеся к поверхности изделия посторонние частички), цек (тонкие волосяные трещины глазури) — образуется в случае, когда коэффициент расширения состава глазури неточно подобран к черепку.

Происхождение и свойства большей части следов-дефектов носят случайный характер, в связи с чем данные следы можно рассматривать как собственные признаки самого изготавливаемого изделия.

Следы-отображения внешнего строения рабочих частей изготавливающих (обрабатывающих) механизмов (инструментов)— это основная группа следов на изделиях.

Следы-отображения внешнего строения рабочих частей изготавливающих (обрабатывающих) механизмов (инструментов)— это основная группа следов на изделиях.

По механизму и условиям следообразования данные следы могут быть статическими (объемные, поверхностные), динамическими (резания, скольжения (трения), отделения, качения и др.), статико-динамическими.

Статические следы образуются в процессе литья1 и прессования2 в пресс-формах и прессовых машинах (автоматах); штампования3 с помощью формообразующих штампов.

Динамические следы образуются в процессе волочения4, экструзии, в результате резания5. В процессе формования изделия в

1 Литье — получение изделий путем заливки расплавленных материалов в ли

1 Литье — получение изделий путем заливки расплавленных материалов в ли

тейную форму.

2 Прессование — процесс выдавливания материала из полости контейнера через

канал матрицы с целью получения сплошных или полых профилей, а также формование

изделий из порошков в пресс-формах или оболочках под действием давления.

3 Штампование — способ обработки материалов давлением, при котором фор

мообразование материала осуществляется в результате пластического деформиро

вания в полостях штампа при взаимодействии его частей под действием внешних сил.

4 Волочение — протягивание заготовки (прутка, проволоки-катанки и других

профилей) через сужающееся отверстие инструмента (волоки).

Резание — процесс срезания режущим инструментом с поверхности заготовки слоя материала в виде стружки. В зависимости от характера движений инструмента и обрабатываемой заготовки различают следующие основные процессы обработки материалов резанием: точение, фрезерование, строгание, сверление, шлифование.

Точение — характеризуется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением режущего инструмента (резца, движение подачи). Движение подачи может осуществляется параллельно оси вращения заготовки (продольная подача); перпендикулярно оси вращения заготовки (поперечная подача); под углом к оси вращения заготовки (наклонная подача).

Фрезерование — обработка поверхности заготовки многолезвийным режущим инструментом (фрезой): производится при вращении инструмента и поступательном движении заготовки, закрепленной на столе станка. На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы, пазы различного профиля. Особенность процесса фрезерования — прерывистость резания каждым зубом фрезы.

Строгание применяется для получения плоских поверхностей, канавок и пазов. Различают поперечное и продольное строгание. При поперечном строгании деталь закреплена неподвижно, инструмент совершает возвратно-поступательное движение, резание происходит при ходе инструмента по всей длине обрабатываемой поверхности. При продольном строгании инструмент закреплен неподвижно, а резание производится за счет возвратно-поступательного движения заготовки.

Сверление — распространенный метод получения отверстий в сплошном материале. Получают сквозные и несквозные (глухие) отверстия. Обрабатывают предва-230

форме с помощью шаблона на наружной поверхности изделия образуются статические следы, а на внутренней — динамические.

Статико-динамические следы образуются в процессе проката1 и каландрирования2.

Статические следы конформно отображают внешнее строение следообразующей поверхности рабочей части механизма (инструмента). Выступам на следообразующей поверхности соответствуют углубления на поверхности изделий и наоборот. Изделия являются как бы репликами, обратными отпечатками следообразующей поверхности. Наружная поверхность изделия отображает внешнее строение матрицы, а внутренняя — пуансона. Происходит адекватное точечное отображение. В процессе штампования штампуемый материал испытывает преимущественно остаточную пластическую деформацию, а закаленные рабочие части — упругую. Штамповка осуществляется пуансоном при прямом механическом воздействии с высоким давлением.

Внешнее строение изделий отображает также количество, последовательность и характер нанесения следов, образованных различными следообразующими частями механизмов (инструментов). У пресс-форм — матрицей, пуансоном и выталкивателем. Следы выталкивателя накладываются на следы матрицы (наружная поверхность изделия) на участках, не бросающихся в глаза (на пластмассовых тарелках, чашках — на донышке).

Особенностью конструкции литьевых пресс-форм является наличие литникового канала, по которому расплав поступает в полость пресс-формы. После изготовления в таких пресс-формах у изделий имеется литник (остаток расплава, застывшего в канале),

рительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

рительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности.

Шлифование — процесс чистовой (отделочной) обработки заготовки (изделия) с высокой точностью с помощью инструментов (кругов), состоящих из абразивных материалов. По существу это процесс суммарного микроцарапания и истирания обрабатываемого материала абразивными зернами, имеющими различную и неопределенную геометрическую форму.

1 Прокат — пропускание заготовки между вращающимися валками прокатных

станов. Материал, проходя между вращающимися валками, под давлением, изме

няет форму и размеры.

2 Каландрирование — формирование листа или пленки путем непрерывного

продавливания термопластического материала через зазор между параллельными

валками, вращающимися навстречу друг другу.

который срезают обычно вручную (ножом, ножницами). След среза литника остается на поверхности изделий.

который срезают обычно вручную (ножом, ножницами). След среза литника остается на поверхности изделий.

Внешнее строение изготовленных таких способом изделий отображает характер регулировки и перезарядки взаимодействующих частей пресс-формы, дефекты оформляющих поверхностей, особенности их износа и загрязнений.

На отлитых металлических изделиях такой дефект, как облой (наплыв металла), отображает конфигурацию стыка составного вкладыша матрицы пресс-формы и является результатом износа (смятия) поверхности на стыке вкладыша.

Повышенная шероховатость поверхности готовых отлитых изделий является результатом износа оформляющей поверхности рабочих частей, а неровности — рельеф ее поверхности с налипшими приваренными частицами либо вмятинами.

У чеканочных штампов для клеймения и разметок происходит интенсивный износ выступающих частей: знаков, кернов. На изделиях отображаемые в следах знаки будут иметь недостаточную глубину, сглаженность рельефа, различные дефекты элементов знака.

На пластмассовых изделиях, изготовленных литьем под давлением, прессованием, формованием, штампованием, могут быть такие дефекты, как поверхностные включения других материалов, если была плохо очищена пресс-форма; грат (застывший расплав) в местах стыка частей разъемной формы, если она изношена, при переливе расплава; царапины, сколы, риски, отображающие механические повреждения на поверхности форм; отклонения от размеров — изношенность оформляющей поверхности.

На прессовых стеклянных изделиях могут быть такие дефекты, как швы и заусеницы, образующиеся вследствие большого зазора между пуансоном и ограничительным кольцом, при их перекосе, либо как следы разъема полуформ; складки — ввиду нецентрично-го падения; подпрессовка — вследствие неплотной посадки ограничительного кольца в форме; разнотолщинность, черненность, царапины — вследствие изношенности или загрязненности матрицы.

Динамические следы возникают на расходных изделиях в результате выдавливания расплава (резины, пластмассы, стекла) через формующую щель профильной головки червячной машины; пластической деформации металла заготовки, проходящей под действием усилия волочения через волоку волочильной машины.

На резиновых и пластмассовых изделиях — это вдавленные однонаправленные следы с параллельными друг другу выступами (валиками) и углублениями (бороздками) различной ширины, высоты и глубины, располагающимися по всей длине изделия.

На металлических изделиях, обработанных волочением, эти следы являются поверхностными следами скольжения (трения), чередующимися иногда со следами резания.

Отображение в описанных следах происходит преобразованно в виде параллельных друг другу и продольной оси изделия трасс, отображающих форму и размеры отдельных точек макро- и микронеровностей рельефа следообразующей поверхности.

Форма и размеры поперечного сечения таких изделий повторяют в целом форму и размеры рабочего отверстия (очка) канала волоки и фильеры головки экструдера. Если отверстие круглое, то образуются изделия типа проволоки, прутка, если оно кольцевое, то — типа трубы, кабеля; если отверстие в виде щели, то образуются изделия типа лент, листов и т. д.

Обычно у таких изделий обрезаются передние и задние концы, так как они бывают утолщены и деформированы.

Динамические следы, образующиеся в процессе резания, представляют собой трассы различной формы, ширины и глубины, чередующиеся в определенном порядке.

Направление всех описанных динамических следов определяется режимом обработки (направлением и силой воздействия).

Например, следы волочения и экструзии располагаются параллельно друг другу и продольной оси изделия, так как изделие проходит под действием внешних сил или выдавливается через неподвижно установленные детали машин.

На поверхностях, обработанных резцом, следы располагаются в виде параллельных друг другу и продольной оси трасс, в виде концентрических окружностей, перекрещивающихся линий.

Так, при строгании, долблении, протягивании, когда инструмент сохраняет прямолинейное движение, а изделие (деталь) неподвижны, следы располагаются параллельно продольной оси изделия.

При фрезеровании следы располагаются в виде концентрических окружностей, по спирали.

При точении и шлифовании с продольной подачей (изделие вращается, а инструмент движется прямолинейно) — следы располагаются по винтовой линии.

Следы шлифования состоят из отдельных трасс-рисок. Форма и размеры рисок преобразованно отображают форму и размеры режущих кромок зерен абразива, а расстояние между отдельными рисками определяется расположением зёрен в абразиве.

Следы шлифования состоят из отдельных трасс-рисок. Форма и размеры рисок преобразованно отображают форму и размеры режущих кромок зерен абразива, а расстояние между отдельными рисками определяется расположением зёрен в абразиве.

В целом на динамическое следообразование влияют следующие факторы:

а) свойства материала заготовки, его структура, состав, твер

дость, пластичность и иные физические свойства;

б) свойства рабочих частей следообразующих объектов: устой

чивость, прочность, строение рельефа, зернистость абразивного

инструмента, состояние режущих кромок зерен абразива (их фор

ма, размеры и расположение);

в) направление, скорость и сила воздействия следообразующих

объектов;

г) жесткость и устойчивость системы изготовления «станок —

деталь — инструмент».

Статико-динамические следы образуются в процессе проката и каландрирования. По механизму своего образования они приближаются к следам качения. Величина зазора между бочками валков соответствует толщине выпускаемого изделия, ширина последнего определяется регулированием ограничительными стрелами, а макрорельеф статически отображает макро- и микрорельеф поверхности бочков в развертке на полный их оборот.

Таким образом, поверхность изготавливаемых изделий несет на себе множество признаков производственно-технологического характера, которые могут быть выявлены визуально или с помощью микроскопа и использованы для решения криминалистических задач.

Приведем типовую классификацию производственно-технологических признаков изделий с учетом их идентификационной значимости.

Общие (групповые) признаки изделий:

а) конструкция изделия: простое; составное (сложное) — из ка

ких частей состоит; способ соединения частей; с покрытием (мате

риал, цвет, способ нанесения);

б) форма изделия (его частей);

в) размеры изделия (его частей);

г) материал, цвет;

д) наличие (отсутствие) маркировочных обозначений, их содер

жание;

е) характер поверхности на макроуровне — гладкая; рельефная; композиция рельефного рисунка (форма, размеры, взаимное расположение деталей рисунка); со следами механических и других обработок или без них; со следами литника, толкателя и др.

Общие признаки изделий, отображающие особенности внешнего строения рельефа следообразующей поверхности механизмов:

а) особенности строения макро- и микрорельефа тех участков

изделия, которые отображают участки поверхности следообразую

щей поверхности, обработанной вручную (гравировка, проточка,

разметка) или резцом на обрабатывающих станках; форма, разме

ры и расположение маркировочных знаков относительно друг друга

и краев изделия; различная глубина деталей рельефа; особенно

сти строения отдельных элементов рельефа и др.;

б) особенности строения микрорельефа «гладких» поверхностей

изделия:

— количество, форма, размеры, взаимное расположение высту

пов и углублений — для статически образованных поверхностей;

— количество, форма профиля, ширина отдельных трасс опре

деленной направленности, их высота и глубина на участках опре

деленной протяженности — для динамически образованных по

верхностей;

в) особенности строения макро- и микрорельефа поверхности

изделий, обусловленные дефектами следообразующей поверхно

сти механизмов (изношенности, стойких загрязнений, коррозии):

повышенная шероховатость, недостаточная глубина рельефа,

трещины, царапины, микровыступы или микроуглубления, увеличе

ние ширины отдельных трасс на отдельных участках расходных

изделий определенной протяженности, швы, заусеницы в местах

разъема полуформ и др.

Частные признаки, индивидуализирующие само изделие (как правило, признаки-дефекты, не являющиеся браком и допускаемые стандартами в определенных границах для каждого сорта):

а) признаки, обусловленные действиями оператора (рабочего):

— отклонения формы и размеров изделий как результат опре

деленной регулировки (настройки) рабочей части (инструмента);

— деформация изделия или изменения следов резания из-за

нежесткости системы «станок — деталь — инструмент»;

— отклонения ширины и толщины каландрированных расходных

изделий в результате регулировки ограничительных стрел и бочек

валков;

—

отклонения размеров и веса формованного черепка (недо-

отклонения размеров и веса формованного черепка (недо-

формовка, нестандартность размеров) из-за положенного в форму

«на глаз» комка глины;

— разная толщина стенок черепка изделия, если шаблон уста

новлен не по центру гипсовой формы;

— деформация изделия или отдельных частиц глины поверхно

стью шаблона (дефект, называемый «лизуном»), если последний

непрочно прикреплен к станку;

— сдвоенность штрихов в рамках и знаках маркировочных обо

значений как результат смещения заготовки в процессе вулканиза

ции;

— выхваты кусков резины при извлечении из пресс-форм изде

лий и др.;

б) признаки-дефекты обработки изделий вручную:

— заваленность граней при гравировке;

— несимметричность деталей рисунка, переводка или недовод

ка, нечеткость и искажение рисунка в целом или в деталях при рас

краске оформителем;

в) признаки, обусловленные отклонениями в режимах обработки

материала (изделия)на:

— металлических изделиях — раковистость, пористость, пусто

ты, трещины, посторонние включения, раскатанные пузыри, цвета

побежалости;

— пластмассовых — разнотонность, матовость, разводы,

серебристость, посторонние включения, пузыри и др.;

— резиновых — раковистость, посторонние включения, пузырь

ки, вздутия;

— изделиях из стекла — кованность, полосность, свили, посто

ронние включения и др.;

— изделиях из керамики — наколы (точечные впадины, не за

полненные глазурью), сухость глазури; наплывы глазури; слипыш

(неоглазурованный участок); засорка (приплавившиеся к поверхно

сти изделия посторонние частички); цек (тонкие волосяные трещи

ны глазури).

Эксперту необходимо обратить внимание на то, что в приведенной классификации признаки второй группы, являясь групповыми для изделий массового производства, в то же время выступают частными (индивидуализирующими) признаками механизмов, с помощью которых они изготовлены.

При решении криминалистических задач необходимы знания об идентификационной значимости тех или иных признаков.

Чтобы правильно оценить идентификационную значимость того или иного признака изделия, следует знать условия его происхождения, образовался он случайно, либо его появление закономерно и обусловлено заранее.

К необходимым (закономерным) признакам внешнего строения изделий следует отнести все свойства, обусловленные закономерным процессом их изготовления.

Случайными признаками являются:

— опосредствованные машиной варианты проявления действий

оператора;

— дефект обработки материала (заготовки) и следы ручной об

работки (декорирования);

— своеобразное сочетание структуры заготовки и следов меха

низмов на штампованных металлических изделиях и изделиях, из

готовленных волочением;

— дефекты поверхностного слоя изделия, появившееся в про

цессе следообразования (например, на механически обработанных

резцом поверхностях — изменения характера следов, их формы,

размеров, направленности, расстояний между трассами, возникшие

в результате случайных помех).