Монтажный стык главных балок на высокопрочных болтах

Для объединения двух отправочных элементов главной балки в единую конструкцию необходимо запроектировать монтажный стык в середине пролета балки. Стык конструируют так, чтобы получить одинаковые, т.е. взаимозаменяемые половинки балки.

В курсовом проекте монтажный стык главных балок выполняется на высокопрочных болтах и накладках. Каждый пояс балки перекрывается тремя накладками с двух сторон, а стенка – двумя вертикальными накладками, площадь сечения которых должна быть не меньше площади сечения перекрываемого или элемента.

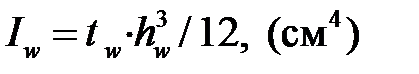

Максимальный изгибающий момент в главной балки распределяется между поясами и стенкой пропорционально их жесткостям. Момент, приходящийся на стенку определяется по формуле

| (78) |

где  – максимальный изгибающий момент главной балки (см. статический расчет главной балки),

– максимальный изгибающий момент главной балки (см. статический расчет главной балки),  – момент инерции стенки главной балки;

– момент инерции стенки главной балки;  – момент инерции главной балки (см. статический расчет главной балки).

– момент инерции главной балки (см. статический расчет главной балки).

Соответственно, момент, приходящийся на пояса, определяется по формуле

| (79) |

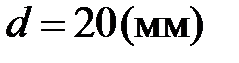

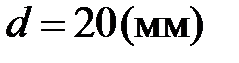

Необходимо назначить высокопрочный болт для стыка [1, табл. 62] в первом приближении  , сталь 40Х «селект» грубой точности.

, сталь 40Х «селект» грубой точности.  .

.

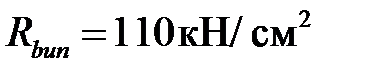

Наименьшее временное сопротивление высокопрочных болтов разрыву по [1, табл. 61] в зависимости от диаметра болта (  ) и стали болта (40Х «селект»)

) и стали болта (40Х «селект»)  .

.

Расчетное сопротивление растяжению высокопрочного болта определяется по формуле

| (80) |

Площадь сечения болта  определяется по [1, табл. 62] в зависимости от диаметра болта.

определяется по [1, табл. 62] в зависимости от диаметра болта.

Коэффициент условий работы соединения согласно [1, п. 11.13] принят  .

.

Коэффициент трения и коэффициент надежности приняты по [1, табл. 36] в зависимости от способа обработки (газопламенная), способа регулирования натяжения болта (по моменту закручивания), от разницы номинальных диаметров отверстий и болтов (  ) и нагрузки (статическая):

) и нагрузки (статическая):  и

и  .

.

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом определяется по формуле

| (81) |

При количестве поверхностей трения  несущая способность одного болта удваивается

несущая способность одного болта удваивается  , где

, где  определяется по формуле 81.

определяется по формуле 81.

Стык поясов. Расчетное усилие в поясе определяется по формуле

| (82) |

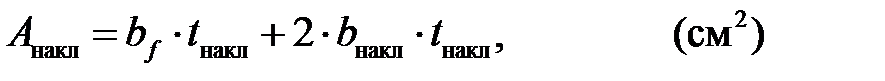

Назначаем размеры накладок (рис. 10) так, чтобы  , где

, где

| (83) |

| (84) |

Рис. 10. Сечение накладок по поясам

Необходимое количество болтов на полунакладке

| (85) |

В целях уменьшения размеров и массы накладок болты рекомендуется размещать на поясных накладках на минимальных расстояниях друг от друга (рис. 11) в соответствии с требованиями [1, табл. 39]:

- минимальное расстояние между центрами болтов

| (86) |

- максимальное расстояние между центрами болтов

| (87) |

- минимальное расстояние от центра болта до края элемента в обоих направлениях

| (88) |

- максимальное расстояние от центра болта до края элемента в обоих направления

| (89) |

Рис. 11. Размещение болтов

Проверка ослабленного сечения накладок на прочность производится по сечению 1–1

| (90) |

где  – площадь сечения, определяется по формуле

– площадь сечения, определяется по формуле

| (91) |

Если условия формулы 90 не выполняются, то необходимо увеличить толщину накладок.

Проверка ослабленного сечения поясов на прочность производится по сечению 2–2 по формуле 90, где  – площадь сечения. Согласно [1, п. 11.14] если

– площадь сечения. Согласно [1, п. 11.14] если  , то ослабление пояса можно не учитывать и в формуле 90 вместо

, то ослабление пояса можно не учитывать и в формуле 90 вместо  подставляем

подставляем  . Если условие не выполняется, то подставляем

. Если условие не выполняется, то подставляем  .

.

| (92) |

| (93) |

Если условия формулы 90 не выполняются, то необходимо уменьшить количество отверстий в сечении (расположить болты в шахматном порядке).

Стык стенки. Расчетным усилием является момент, приходящийся на стенку (формула 78).

Задается расстояние между крайними по высоте рядами болтов  (рис. 12.).

(рис. 12.).

Рис. 12. Размещение болтов на стыке стенки

Размещение болтов производится с помощью коэффициента стыка

| (94) |

где  – количество вертикальных рядов болтов на полунакладке, которое принимается подбором (

– количество вертикальных рядов болтов на полунакладке, которое принимается подбором (  ).

).

В зависимости от коэффициента  по табл. 6 определяется количество строк

по табл. 6 определяется количество строк  (горизонтальных рядов болтов).

(горизонтальных рядов болтов).

Таблица 6

| ||||||||||

| 1,4 | 1,55 | 1,71 | 1,87 | 2,04 | 2,2 | 2,36 | 2,52 | 2,69 | 2,86 |

Если при определенном значении  коэффициент

коэффициент  не попадает в диапазон 1,4…2,86, то количество вертикальных рядов

не попадает в диапазон 1,4…2,86, то количество вертикальных рядов  необходимо изменить.

необходимо изменить.

В соответствии с требованиями [1, табл. 39] (формулы 86–89) назначается шаг болтов и уточняется расстояние  .

.

Прочность обеспечена, если выполняется условие

| (95) |

где  – фактическое расстояние между крайними горизонтальными рядами болтов;

– фактическое расстояние между крайними горизонтальными рядами болтов;  – расстояние между промежуточными рядами болтов, расположенными симметрично относительно нейтральной оси.

– расстояние между промежуточными рядами болтов, расположенными симметрично относительно нейтральной оси.

Если условие не выполняется, то необходимо перекомпановать расположение болтов (увеличить количество вертикальных рядов).