Проверка сохранения работоспособности противогаза после его падения

Снаряженный противогаз один раз бросают в горизонтальном положении с высоты (1,5 ± 0,1) м на ровную бетонную поверхность.

3.3. Проверка сохранения работоспособности противогаза после воздействия на него климатических факторов:

· Проверка сохранения работоспособности противогаза после воздействия температуры (50 ± 3) °С в течение 24 ч.;

· Проверка сохранения работоспособности противогаза после воздействия температуры минус (60 ± 3) °С в течение 4 ч.;

· Проверка сохранения работоспособности противогаза после воздействия температуры (35 ± 2) °С при относительной влажности (90 ± 5) % в течение 24 ч.;

· Проверка сохранения работоспособности противогаза после пребывания в среде с температурой 200 °С.

3.4. Проверка устойчивости противогаза к воздействию открытого пламени с температурой (800 ± 50) °С

Оборудование и средства измерения.

Баллон с пропаном;

горелка с форсунками площадью (450 ± 20) см2;

прибор для измерения давления газа с верхним пределом измерений до 5 кПа с погрешностью ±0,2 кПа;

прибор для измерения температуры пламени с погрешностью ±10 °С;

стойка с кронштейном для подвода дыхательного аппарата к пламени;

секундомер с погрешностью не более ±0,1 с.

Подготовка к испытаниям.

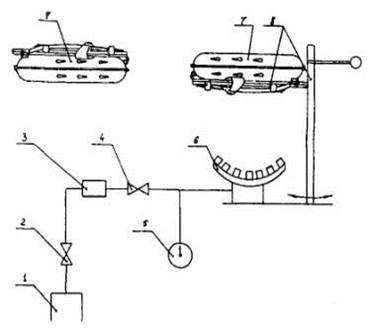

Противогаз закрепляют на специальном ложементе поворотной стойки таким образом, чтобы плечевые и поясной ремни находились в натянутом состоянии (рис. 2).

Противогаз закрепляют на специальном ложементе поворотной стойки таким образом, чтобы плечевые и поясной ремни находились в натянутом состоянии (рис. 2).

Схема огневой установки по определению устойчивости противогаза к воздействию пламени:

|

Включают прибор для измерения температуры пламени. Открывают запорный вентиль баллона с пропаном. Подносят запальное устройство к горелке с целью воспламенить газ. Устанавливают с помощью вентиля рабочее давление газа перед горелкой (2,4 ± 0,2) кПа. Проводят замеры температуры пламени, определяют зону над горелкой, где температура пламени составляет (800 ± 50) °С.

Проведение испытаний

Испытаниям подвергается неснаряженный противогаз поочередно со стороны спинки и крышки.

Включают огневую установку. В первом случае противогаз, закрепленный на специальном ложементе, подводят в зону открытого пламени таким образом, чтобы пламя охватывало плечевые и поясной ремни, пряжки. Во втором случае противогаз переворачивают на ложементе и подводят его в зону открытого пламени таким образом, чтобы пламя воздействовало на крышку и гофрированные шланги.

Время выдержки противогаза в зоне пламени должно составлять (5,0 ± 0,2) с за каждое воздействие. По истечении этого времени противогаз выводят из зоны пламени и проверяют его состояние. Составные части противогаза не должны поддерживать горение или тление более (5,0 ± 0,2) с, а пряжки должны оставаться работоспособными.

Результат проверки считают положительным, если после ее окончания отсутствуют разрушения составных частей подвесной системы противогаза, а также если они не поддерживали горение или тление более (5,0 ± 0,2) с, а пряжки выполняют свои функции.

3.5. Проверка устойчивости лицевой части, гофрированных шлангов, клапанной или соединительной коробки противогаза к воздействию теплового

потока плотностью (8,5 ± 0,5) кВт/м2

Оборудование и средства измерения:

Секундомер с погрешностью не более ±0,1 с; металлический муляж головы человека; насос «искусственные легкие», имитирующий вентиляционную функцию легких человека и создающий легочную вентиляцию 30 дм3/мин (20 циклов/мин по 1,5 дм3/цикл); датчик для измерения плотности теплового потока, диапазон измерений от 2 до 100 кВт/м2 с погрешностью не более ±5 %; мановакуумметр с диапазоном измерений от – 1000 до +1000 Па с погрешностью не более ±20 Па.

Подготовка к испытаниям:

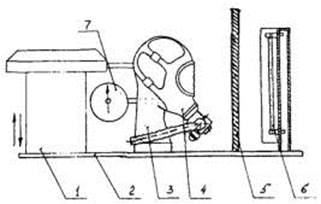

Подключают снаряженный противогаз через муляж головы человека с надетой лицевой частью к насосу «искусственные легкие» (рис.3).

Схема установки по определению устойчивости к воздействию теплового потока:

Схема установки по определению устойчивости к воздействию теплового потока:

1 - насос «искусственные легкие»; 2 - подставка; 3 - металлический муляж головы человека; 4 - лицевая часть; 5 - разделительный экран; 6 - источник теплового излучения; 7 – мановакуумметр Рис.3

Включают источник теплового потока и с помощью датчика теплового потока определяют место, в котором плотность теплового потока составляет (8,5 ± 0,5) кВт/м2, и отмечают данное место на подставке. Устанавливают на подставку разделительный экран. На отмеченное место ставят муляж головы человека с надетой лицевой частью противогаза.

Проведение испытания: Убирают разделительный экран. Испытание проводят в течение 20 мин. В процессе испытания контролируют сопротивление дыханию на вдохе и выдохе в противогазе при легочной вентиляции 30 дм3/мин.

По окончании испытания проводят визуальный осмотр, а также проводят испытание противогаза на герметичность

3.6. Проверка устойчивости составных частей противогаза к воздействию дезинфицирующих растворов

Материалы

Марлевые салфетки размером 100´100 мм.

Водный раствор перекиси водорода (6 ± 1) %.

Водный раствор хлорамина (1 ± 0,2) %.

Водный раствор борной кислоты (8 ± 1) %.

Водный раствор марганцовокислого калия (0,5 ± 0,1) %.

Ректификованный этиловый спирт.

Проведение испытаний

Проверка проводится поочередно и отдельно каждым из перечисленных водных растворов, а также спиртом.

Марлевую салфетку смачивают в выбранном растворе (спирте), отжимают ее и пятикратно обтирают поверхности лицевой части, дыхательных шлангов, дыхательного мешка, клапанной (соединительной) коробки и сигнального устройства с интервалом между протирками 15 мин.

Перед каждой протиркой марлевую салфетку необходимо смачивать заново. Объем каждого раствора должен быть не менее 50 мл.

Результат проверки считают положительным, если после протирок всеми водными растворами, а также спиртом, отсутствуют визуально наблюдаемые изменения поверхностных слоев обработанных составных частей противогаза.

3.7. Проверка устойчивости противогаза к воздействию растворов ПАВ

Материалы

Пена средней кратности в количестве не менее 50 дм3.

Проведение испытаний

Проверка проводится погружением противогаза в пену на 10 мин, после чего дыхательный аппарат обмывают чистой водой и просушивают.

Результат проверки считают положительным, если после ее окончания не наблюдаются изменения поверхностей противогаза.