Тема 4 Волнистость и шероховатость поверхностей

Критерии разграничения неровностей на макро- и микронеровности. Влияние параметров микрогеометрии поверхности на качество продукции. Источники возникновения микронеровностей.

Параметры волнистости поверхностей.

Шероховатость поверхности. Параметры и характеристики шероховатости. Направления неровностей.

Методы и средства контроля шероховатости поверхности. Профилографы, профилометры, оптические приборы. Оценка шероховатости методом сравнения с образцами.

Обозначение шероховатости поверхностей на чертежах.

Литература: [1, с. 189-197]; [2, с. 165-186]; [3, с. 44-48; 316-324]

Методические рекомендации

Шероховатость поверхности – это совокупность микронеровностей с относительно малыми шагами, она определяет состояние поверхности и характеризует ее качество.

Выбор параметров для нормирования шероховатости производится в зависимости от назначения и эксплуатационных свойств поверхности. Основным во всех случаях является нормирование высоты микронеровностей.

Отклонения формы, расположения и шероховатость поверхностей отрицательно влияют на работу механизмов.

В подвижных соединениях, работающих со смазкой, отклонения формы и шероховатость приводят к изменению зазоров и толщины масляного слоя, что в свою очередь ведет к увеличению трения, нагреву и повышенному износу.

В неподвижных соединениях отклонения формы, расположения и шероховатость нарушают герметичность и надежность соединений. Шероховатость поверхностей снижает усталостную прочность.

Тема 5 Технический контроль и измерения

Технические измерения как основа современных методов контроля. Метрология. Единицы измерения линейных и условных размеров. Точность измерений. Классификация измерений. Виды измерений. Методы измерений.

Погрешность измерения. Составляющие погрешности измерения.

Средства измерений. Классификация средств измерений. Метрологические характеристики средств измерений. Выбор измерительных средств. Соотношение между погрешностью и величиной допуска.

Гладкие калибры: назначение, классификация, конструкция, маркировка. Нормальные и предельные калибры. Технические условия на калибры. Рабочие и контрольные калибры и их применение. Условные обозначения калибров и контркалибров. Допуски калибров. Расчет исполнительных размеров рабочих калибров.

Концевые меры длины. Назначение и подразделение концевых мер. Плоскопараллельные концевые меры длины. Точность концевых мер длины, их классы, разряды. Наборы концевых мер. Правила составления блока мер требуемого размера. Принадлежности концевых мер.

Штриховые приборы: штангенприборы и микрометрические приборы. Их устройство и приемы измерений.

Индикаторы, индикаторные приборы. Зубчато-рычажные приборы. Пружинные приборы.

Оптические и оптико-механические приборы. Инструментальные микроскопы.

Пневматические и электрические приборы.

Перспективы развития средств измерений и измерительных систем. Понятие о государственной системе обеспечения единства измерений.

Литература: [1, с.86-127]; [2, с.6-11]

Методические рекомендации

Измерение – это определение значения физической величины путем эксперимента с помощью специальных технических средств.

Средство измерения – техническое устройство, используемое при измерении и имеющее нормируемые метрологические характеристики.

Погрешность измерения – отклонение результата измерения от истинного значения измеряемой физической величины.

Поверка средств измерений – это определение метрологическим органом погрешностей средства измерений и установление его пригодности к применению.

Метод измерения – это совокупность приемов использования средств измерений.

Метод непосредственной оценки характеризуется непосредственным отсчетом значений измеряемой величины. Метод сравнений с мерой имеет три разновидности: нулевой метод, дифференциальный и метод совпадений.

По способу получения числового значения измеряемой величины измерения делят на прямые, косвенные, совокупные и совместные.

Под точностью измерений понимают, качество измерений, отражающее близость их результатов к истинному значению измеряемой величины.

Погрешности измерения по способу их выражения делят на абсолютные и относительные.

В зависимости от источников возникновения погрешностей измерения их делят на инструментальные, связанные со свойствами средств измерения, методические, возникающие вследствие неправильного выбора измерительных средств, и субъективные, вызванные состоянием человека, производящего измерения.

По характеру проявления погрешности делятся на систематические и случайные.

Точную оценку действительного значения измеряемой величины можно получить путем многократных измерений с последующей обработкой их результатов, при которой исключаются грубые погрешности, максимально исключаются систематические погрешности и оценивается действительное значение измеряемой величины.

Измерительные средства можно классифицировать по типам, видам и назначениям.

Тип – это совокупность средств измерений имеющих одинаковую принципиальную схему, конструкцию.

Вид – это совокупность типов средств измерений, предназначенных для измерения определенной физической величины.

По конструктивным признакам, т.е. по типам, средства делят на меры, измерительные приборы, измерительные преобразователи и измерительные системы.

Мера – средство измерения, служащее для воспроизведения физической величины заданного размера, например, плоскопараллельная концевая мера.

Измерительный прибор – это средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем, например, индикаторная скоба.

Измерительный преобразователь – средство, предназначенное для выработки сигнала измерительной информации в форме удобной для передачи, но не поддающейся непосредственному восприятию. Измерительные преобразователи самостоятельно не применяются, а являются частью измерительных устройств.

Измерительная система – совокупность средств измерений, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме удобной для автоматической обработки.

По назначению средства измерений делятся на рабочие и образцовые.

Рабочие средства используют для получения информации при испытаниях и контроле качества продукции.

Образцовые средства измерения применяют при градуировке, аттестации и проверке рабочих средств.

К метрологическим характеристикам средства измерений относятся: цена деления, начальное и конечное значения шкалы, диапазон показаний, диапазон измерений, предел измерений, измерительное усилие.

Эталон – средство измерений (или комплекс средств) наивысшей в стране точности, обеспечивающее воспроизведение единицы измерений с целью передачи ее размера по поверочной схеме средствам измерения.

Эталоны подразделяют на первичные и вторичные. Первичный государственный эталон является самым точным и используется в качестве исходного эталона. Вторичные эталоны используются для выполнения текущих работ с целью сохранности государственного эталона.

Поверочная схема – это утвержденный в установленном порядке документ, регламентирующий средства, методы и точность передачи размеров физических величин от эталона к образцовым и рабочим средствам измерения.

Поверочные схемы подразделяют на государственные, ведомственные и локальные.

Поверка средств измерений – это определение метрологическим органом погрешностей средств измерения и установление их пригодности к применению.

Поверка может быть государственной и ведомственной.

Государственной поверке подвергаются образцовые средства измерения, используемые метрологической службой, средства измерений приборостроительных и прибороремонтных предприятий и некоторые рабочие средства (например, при регистрации рекордов).

Государственная поверка проводится органами Госстандарта. Остальные средства подвергаются ведомственной поверке ведомственными метрологическими службами.

Концевые меры являются основным средством сохранения единства мер в машиностроении.

Концевые меры имеют форму прямоугольного параллелепипеда или цилиндрического стержня с двумя плоскими измерительными плоскостями. Они применяются при наладке станков и приспособлений, при особо точных разметочных и координатно-расточных работах, при измерениях калибров. С их помощью проверяются, градуируются и устанавливаются на размер измерительные приборы и инструменты.

Плоскопараллельные концевые меры выпускаются наборами из 116, 87, 42 и менее штук. При помощи плиток можно составлять наборы различных размеров, для чего несколько плиток собираются в блоки. В конце изучения данного вопроса необходимо рассмотреть пример расчета и составления блока плиток концевых мер.

При изучении конструкции штангенинструментов необходимо обратить внимание на то, что они отличаются друг от друга только конструкцией рабочих поверхностей. Принципиально устройство всех штангенинструментов одинаковое.

Гладкий микрометр предназначен для контроля наружных размеров, микрометрический нутромер – внутренних, микрометрический глубиномер – для контроля глубин.

Принцип действия этих инструментов основан на использовании винтовой пары. Кроме того во всех конструкциях предусмотрен стопор для фиксации микрометрического винта и устройство, обеспечивающее постоянство затяжного усилия.

При изучении устройств индикатора необходимо рассмотреть схему индикатора и его составные части.

Индикатор имеет две шкалы: большую для отсчета долей миллиметра и малую – для отсчета целых миллиметров.

Один оборот стрелки соответствует перемещению стрелки на 1 мм. Если большая шкала имеет 100 делений, то цена одного деления 0,01 мм.

К примерам инструментов с рычажно-зубчатой передачей относятся рычажные скобы и рычажные микрометры. Сочетание рычажной и зубчатой передач позволяет повысить точность измерений.

Рычажная скоба предназначена для относительных измерений наружных размеров. Отсчетное устройство снабжено стрелками указания предела допуска. Это позволяет после настройки рычажной скобы на нуль по блоку концевых мер установить стрелки указателя в соответствии с параметрами контролируемого размера.

Рычажный микрометр отличается от рычажной скобы наличием микрометрической головки, позволяющей выполнять не только относительные, но и абсолютные измерения размеров.

Микрокаторы, микаторы и миникаторы являются приборами с пружинной передачей и предназначены для точных относительных измерений размеров и проверки отклонений формы. Цена деления этих приборов 0,001 мм. Микрокаторы, микаторы и миникаторы отличаются друг от друга пределами измерения по шкале и ценой деления.

Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей.

Предельные калибры позволяют установить находится ли проверяемый размер в пределах допуска.

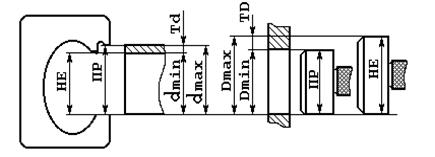

Наиболее часто применяют гладкие предельные калибры для контроля цилиндрических валов и отверстий: валы проверяют калибрами-скобами, отверстия – калибрами-пробками (рисунок 4).

Калибром определяют не числовое значение измеряемой величины, а годность детали.

|

Деталь считается годной, если проходная сторона калибра (ПР) проходит, а непроходная (НЕ) не проходит по контролируемой поверхности.

Рисунок 4 – Схема контроля деталей калибрами

При изучении темы целесообразно рассмотреть различные конструкции калибров, обратив особое внимание на листовые калибры, которые из-за простоты конструкции наиболее часто применяются на ремонтных предприятиях.

По назначению предельные калибры подразделяют на рабочие, приемные и контрольные.

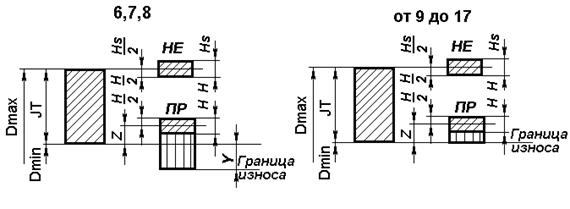

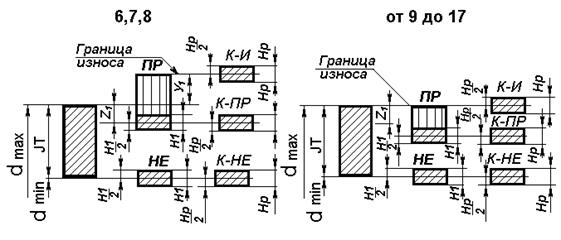

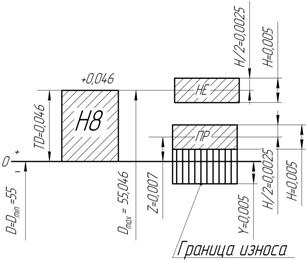

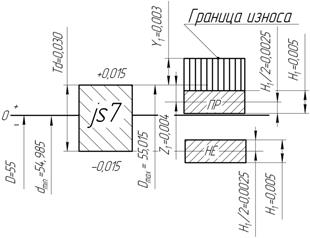

На (рисунках 4, 5, 6, 7) представлены схемы расположения полей допусков калибров для номинальных размеров до 180 мм.

Для отверстий (квалитетов)

|

Рисунок 5 Рисунок 6

Для валов (квалитетов)

|

Рисунок 7 Рисунок 8

где JT – допуск изделия;

Н – допуск на изготовление калибров для отверстия;

НS – допуск на изготовление калибров со сферическими

измерительными поверхностями;

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контркалибра к скобе;

Z – отклонение середины поля допуска на изготовление ПР

калибра для отверстия относительно min предельного

размера изделия;

Z1 – отклонение середины поля допуска на изготовление ПР

калибра для вала относительно maxпредельного

размера вала;

Y – допустимый выход размера изношенного ПР калибра для

отверстия за границу поля допуска изделия;

Y1 –допустимый выход размера изношенного ПР калибра вала

за границу поля допуска изделия.

Исполнительные размеры калибров являются предельными, допуски на их изготовление устанавливаются по ГОСТ 24853-81 в зависимости от номинальных размеров, заданных квалитетов, системы допусков с учетом схемы расположения полей допусков.

Округление размеров рабочих калибров для изделий квалитетов 15–17 следует производить до целого микрометра, для изделий квалитетов 6–14 и всех контркалибров – до величин, кратных 0,5 мкм, при этом допуск на калибры сохраняется; размеры, оканчивающиеся на 0,25 и 0,75 мкм, следует округлять до величин, кратных 0,5 мкм, в сторону производственного допуска изделия.

Формулы подсчета исполнительных размеров калибров приведены в таблице 5 (приложение Б).

Допуски и отклонения калибров приведены в таблице 6 (приложение В).

Пользуясь одной из схем (рисунок 4,5,6,7) и таблицами (3 и 4) можно рассчитать предельные размеры калибра, размеры для его изготовления. Исполнительный размер калибра является предельным размером с одним отклонением, равным по абсолютной величине допуску на изготовление калибра. Знак отклонения должен быть таким, чтобы отклонение было направлено «в тело» калибра, т.е. по направлению обработки. Таким образом на чертеже пробки проставляется наибольший предельный размер с отклонением в минус, а на чертеже скобы–наименьший предельный размер с отклонением в плюс.

Форма расчета гладких калибров (пробки и скобы) приведена в приложении Д. Пример расчета гладких калибров приведен в таблице 2.

Таблица 2 – Пример расчета исполнительных размеров гладких

калибров

| № п/п | Наименование | Обозначение, расчет, мм |

| Соединение | Ø55 H8/js7 | |

| Система допусков | система отверстия | |

| Расчет калибра-пробки |

Продолжение таблицы 2

| № п/п | Наименование | Обозначение, расчет, мм |

| Поле допуска, квалитет изделия | H8 | |

| Номинальный размер изделия | Ø55 | |

| Отклонения: – верхнее; – нижнее. | ES = +0,046 EI = 0 | |

| Наибольший предельный размер изделия | Dmax = D + EI = 55 + 0,046 = 55,046 | |

| Наименьший предельный размер изделия | D min = D + EI = 55 + 0 = 55 | |

| Допуск размера изделия | TD = ES – EI = 0,046 – 0 = 0,046 | |

| Проходной калибр-пробка для отверстия | ||

| Отклонение середины поля допуска на изготовление проходной пробки | Z = 0,007 | |

| Допуск на изготовление проходной пробки | Н = 0,005 | |

| Наибольший предельный размер проходной пробки |  | |

| Наименьший предельный размер проходной пробки |  | |

| Допустимый выход размера изношенной проходной пробки для отверстия за границу поля допуска изделия | Y = 0,005 | |

| Наибольший размер изношенной проходной пробки |  | |

| Непроходной калибр-пробка для отверстия | ||

| Допуск на изготовление пробки НЕ | Н = 0,005 | |

| Наибольший предельный размер проходной пробки НЕ |  | |

| Наименьший предельный размер проходной пробки НЕ |  | |

| Исполнительные размеры | ПР 55,0095-0,005 НЕ 55,0485-0,005 ПРизн 54,995 | |

| Расчет калибра-скобы | ||

| Поле допуска, квалитет изделия | js | |

| Номинальный размер изделия | Ø55 | |

| Отклонения: – верхнее; – нижнее. | es = +0,015 ei = - 0,015 | |

| Наибольший предельный размер изделия | dmax = d + es = 55 + 0,015 = 55,015 | |

| Наименьший предельный размер изделия | dmin = d + ei = 55 – 0,015 = 54,985 | |

| Допуск размера изделия | Td = es – ei = 0,015 – (-0,015) = 0,030 | |

| Проходной калибр-скоба для вала | ||

| Отклонение середины поля допуска на изготовление проходной скобы | Z 1= 0,004 |

Продолжение таблицы 2

| № п/п | Наименование | Обозначение, расчет, мм |

| Допуск на изготовление проходной скобы | Н1 = 0,005 | |

| Наибольший предельный размер проходной скобы |  | |

| Наименьший предельный размер проходной скобы |  | |

| Допустимый выход размера изношенной проходной скобы для отверстия за границу поля допуска изделия | Y = 0,003 | |

| Наибольший размер изношенной проходной скобы |  | |

| Непроходной калибр-скоба для вала | ||

| Допуск на изготовление скобы НЕ | Н1 = 0,005 | |

| Наибольший предельный размер проходной скобы НЕ |  | |

| Наименьший предельный размер проходной скобы НЕ |  | |

| Обозначение исполнительного размера | ПР 55,0085-0,005 НЕ 54,9825-0,005 ПРизн 55,018 | |

Схемы полей допусков   |