Конструкция паровой турбины

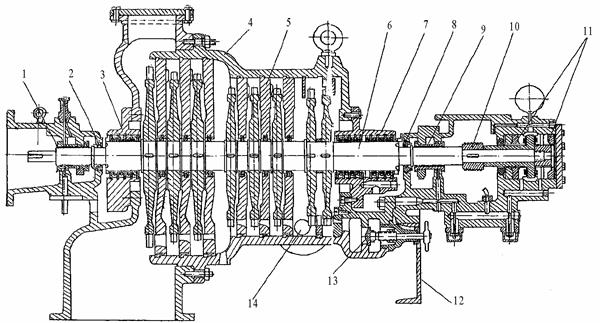

Продольный разрез однокорпусной активной турбины представлен на рис. 2.2. Корпус турбины отлит из стали и имеет горизонтальный разъем. Внутри корпуса имеется 2 прохода для пара дроссельного клапана к сопловому обводу: один - к регулирующим соплам, второй - к перегрузочному соплу.

Рис. 2.2. Продольный разрез турбины:

1 – опорный подшипник; 2 – масляные уплотнения; 3 – коробка угольных уплотнений; 4 – корпус турбины; 5 – диафрагма; 6 – ротор турбины; 7 – коробка угольных уплотнений; 8 – масляные уплотнения; 9 – опорный подшипник; 10 – червяк привода регулятора скорости и масляного насоса; 11 – упорный подшипник; 12 – гибкая опора;

13 – перегрузочный клапан; 14 – отбор пара

Передняя опора корпуса гибкая, задняя - неподвижная.

Ротор состоит из вала, двух дисков ступени скорости и шести дисков ступеней давления. Каждый диск насажен в горячем состоянии и закреплен шпонкой на валу.

Сопла первой ступени обработаны в сопловом ободе, который крепится винтами к корпусу турбины.

Диафрагмы с залитыми лопатками изготовлены разъемными по горизонтали. Наружная обойма диафрагмы имеет буртик, входящий в выточку корпуса. Центральное отверстие диафрагмы снабжено угольным уплотнительным кольцом.

Наружные уплотнения вала (угольные) предусмотрены там, где вал выступает из корпуса турбины. Уплотнительные коробки, где расположены угольные элементы колец, разъемные по горизонтали.

Подшипники скольжения, воспринимающие вес ротора (опорные), имеют бронзовые вкладыши; залитые внутри баббитом. Нижняя половина вкладыша входит своими заплечиками в углубления корпуса подшипника, верхняя - в углубления крышки.

Упорный подшипник фиксирует ротор в осевом направлении. Состоит из двух пар упорных сегментов, размещенных с обеих сторон упорного гребня ротора, двух основных колец и двух упорных обойм.

Упорные сегменты фиксируются на основных кольцах с помощью штифтов, основные кольца передают осевое усилие через упорные обоймы корпусу турбины. Между упорными обоймами и выточками корпуса размещается набор стальных прокладок. Зазор регулируется добавлением или удалением этих прокладок с одного конца подшипника на другой. Масло для смазки входит снизу, заполняет подшипник и выходит сверху, затем через углубления, сделанные в корпусе, спускается обратно в масляный бак.

Соединительная муфта, установленная между турбиной и редуктором, полужесткая, зубчатого типа.

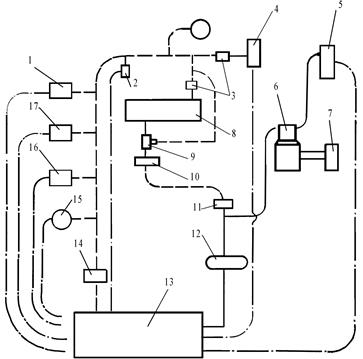

Масляная система схематически изображенная на рис. 2.3.

Рис. 2.3. Схема масляной системы:

1 – подшипник носовой; 2 - предохранительный клапан Р=0,055 МПа; 3 – предохранительный клапан Р=0,34 МПа; 3 – контрольный клапан; 4 – ручной масляный насос; 5 – масляный паровыпускной клапан; 6 – выключ. клапан; 7 – силовой поршень; 8 – маслоохладитель; 9, 11 - трехходовой клапан; 10 – фильтр;12 – масляный насос;13- масляный бак; 14 – подшипник генератора; 15 – аварийный выключатель пониженного давления; 16 – подшипник редуктора зацепления; 17 – подшипник кормовой

1 – подшипник носовой; 2 - предохранительный клапан Р=0,055 МПа; 3 – предохранительный клапан Р=0,34 МПа; 3 – контрольный клапан; 4 – ручной масляный насос; 5 – масляный паровыпускной клапан; 6 – выключ. клапан; 7 – силовой поршень; 8 – маслоохладитель; 9, 11 - трехходовой клапан; 10 – фильтр;12 – масляный насос;13- масляный бак; 14 – подшипник генератора; 15 – аварийный выключатель пониженного давления; 16 – подшипник редуктора зацепления; 17 – подшипник кормовой

Масло в систему регулирования подается под давлением 0,34 МПа, в систему смазки - 0,042-0,055 МПа. Снижение давления до указанного осуществляется редукционным клапаном. На главной магистрали системы смазки установлен фильтр, имеющий 2 параллельные секции, из которых одна находится в работе, а вторая может быть заменена без остановки турбины.

Масляный насос шестеренчатого типа приводится в движение от вала турбины через червячную передачу. Для смазки подшипников перед пуском турбины используется ручной насос. Для охлаждения масла применяется двухоборотный маслоохладитель. Охлаждающая вода проходит через латунные трубки, а масло - между трубками. Резервуар для масла расположен на фундаментной плите, имеет вместимость 113 литров. Для контроля уровня масла используется масломерный щуп.

Регулирование турбины - дроссельное, предусматривает поддержание постоянного числа оборотов ротора при изменяющейся нагрузке и включает в себя:

- регулятор центробежного типа, который приводится в действие через червячную передачу от вала турбины;

- золотник, направляющий силовое масло к той или другой стороне поршня сервомотора;

- рычажную передачу от регулятора к золотнику;

- сервомотор, перемещающий дроссельный клапан;

- дроссельный клапан, регулирующий подачу пара к соплам.

- свыше 0,14 МПа выключающий механизм, состоящий из датчика мембранного типа и системы рычагов, освобождает быстрозапорный клапан.