Расчет потребности в технике для активного вентилирования зерна

Для того чтобы зерно сохранило свою биологическую жизнеспособность, а также не было подвержено воздействию сырости, микроорганизмов и различных вредителей, необходимо обеспечить оптимальные условия для его хранения. Обычные емкости не подходят - отсутствие в них должного количества воздуха приводит к быстрой порче урожая.

Одна из важнейших тенденции научно-технического прогресса в современном мире- повышение мощности и производительности машин и оборудования, что непременно сопровождается сравнительным снижением их чистого и относительного веса, материалоемкости, улучшением отделки и внешнего вида, повышением их качества и снижением удельных эксплуатационных расходов, а главное - ростом производительности труда.

Роль бункеров в составе зерноочистительно-сушильных комплексов заключается в следующем:

1. Накоплении и временном хранении зерна (до трех суток) перед сушкой.

2. Автоматическом поддерживании верхнего уровня зерна в сушилке, что обеспечивает беспрерывную, поточную работу сушилки, поддерживает ее паспортную производительность.

3. Обеспечении отлежки и отпотевания зернового материала в течении 3-4 часов после сушки (в процессе отлежки внутренняя влага перемещается из середины зерна на поверхность), с последующим охлаждением. Это позволяет производить сушку зерна до влажности 16%, а кондиционная-14% достигается за счет отлежки и охлаждения зерна.

Данную проблему с успехом способен решить бункер активного вентилирования от компании «Брянсксельмаш».

Бункер активного вентилирования представляет собой крупную металлокаркасную емкость (габариты зависят от модели) в нутрии которой располагается перфорированная труба, подключенная к внешнему силовому вентиляционному устройству. Воздух, нагнетаемый вентилятором, равномерно распределяется по всей массе зерна, обеспечивая тем самым его просушку. В таком бункере урожай не может отсыреть и в нем не заведутся различные паразиты.

Технические характеристики вентилируемого бункера БВ-40:

1. Тип установки: стационарный;

2. Зерновая вместимость (по пшенице): 40 т;

3. Установленная мощность: 66,5 кВт, из них вентилятор - 11 кВт,

электрокалорифер -54 кВт, шнек -1,5 кВт;

4. Диаметр корпуса: не более 3,1 м;

5. Диаметр центральной трубы: не менее 0,77 м;

6. Масса: не более 3100 кг;

7. Габаритные размеры не более (ВхШхГ): 11х3,5х4,4 м;

8. Удельный расход воздуха на 1 тонну пшеницы: не менее 400м3/ч;

9. Уровень шума на рабочем месте оператора: 76 дБА;

10. Концентрация пыли: 3 мг/м3;

11. Потребляемая мощность -11,0 кВт.

12. Отпускная цена без НДС -11764,71 у.е./шт.

Примечание: 1 у.е. соответствует доллару США

Для проведения послеуборочной обработки, расчет оборудования необходимо начать с максимально среднесуточного поступления зерна на ток, которое лежит в основе всех расчетов потребности зернотока в технологическом оборудовании, а также определении площадей крытого тока или профилированной площадки определяются по формуле:

Мx=Q*Дн.в.+0,1 (2.1)

где Мx - максимальное среднесуточное поступление зерна на ток, т/сут.;

Q - количество комбайнов, работающих на обмолот зерна, шт.

Дн.в. - дневная норма выработки на обмолоте на один комбайн с учетом марки и урожайности зерна;

0,1 - коэффициент повышения производительности при оптимальных условиях уборки урожая.

Подставляя значения для пшеницы получаем

Мх = 3*25+0,1=75,1 т/сут.

Максимальное среднесуточное поступление зерна на ток в СПК «Наша Нива» составит 75,1 т/сут.

Все зерно, поступившее с поля на зерноток, должно пройти предварительную очистку не позднее 24 часов с момента его поступления на ток, а сырье и влажное зерно - сушку до 14 % (зерно подсолнечника до 7%) влажности. Для этого максимальное среднесуточное поступление зерна на ток в тоннах делят на расчетную производительность машин предварительной очистки:

Т=Мх/ Gрасч (2.2)

где Т - фактическое количество времени, которое затрачивается на предварительную очистку, т/час.

Gрасч - совокупная расчетная производительность машин предварительной очистки, имеющихся на зернотоках, т/час.

Расчетную производительность машин предварительной очистки определяют по формуле:

Gрасч= К1*Gnac - K2* Gnac - К3*Gnac , (2.3)

где Gnac - паспортная производительность машины предварительной очистки, т/час.

К1 - поправочный коэффициент на вид зерна (для гороха и пшеницы он равен 1, для ржи- 0,9; для ячменя - 0,8; для овса - 0,7; для гречихи - 0,6; для подсолнечника -0,5)

К2 - поправочный коэффициент потери производительности при обработке зерна с влажностью свыше 10 % -0,1; 15% - 0,15; 20% - 0,20; 21% - 0,30; 23% - 0,35; 24% - 0,40; 25 % - 0,45; 26% - 0,50.

К3 - поправочный коэффициент потери производительности при обработке зерна с содержанием отделимой примеси (сорная, зерновая, свыше 10 % для зерна с содержанием 10 % он равен 0,02; 12% - 0,04; 13% - 0,06; 14% - 0,08; 15% - 0,10; 16% - 0,12; 17% - 0,14; 18% - 0,16; 19% - 0,18; 20% - 0,20).

Подставляя значения, получаем:

Gрасч1 для яровой пшеницы

Gрасч1=1*40 = 40 т/час

Gрасч2 для гречихи

Gрасч2=0,6 * 40 = 24 т/час

Gрасч3 для подсолнечника

Gрасч3=0,5 * 40 = 20 т/час

Тогда фактическое количество времени, которое затрачивается на предварительную очистку в хозяйстве составит:

Т=Мх/ Gрасч

Подставляя значения, получаем:

Для яровой пшеницы, гречихи

Т1 =75,1/(40+24)/2 = 75,1/32 = 2,4 часа

Для подсолнечника

Т2= 43,6/20 = 2,18 часа

Дополнительная потребность зернотока в машинах предварительной очистки (МПО) находят по формуле:

МПО = Т/16,8 - 1 (2.4)

где МПО - дополнительная потребность зернотока в машинах предварительной очистки, шт.

Подставляя значения, получаем:

МПО = 2,4/16,8 - 1 = - 0,86

Из показателя видно, что дополнительной потребности зернотока в машинах предварительной очистки нет.

Потребность зернотока в зерносушилках определяют по формуле:

Qзс = Мх/(16,8* Gnac) * К4 * К5 * К6, (2.5)

где Qзс - потребность в зерносушилках, шт.

Мх - максимальное среднесуточное поступление зерна с поля на ток, т/сут,

К4 - поправочный коэффициент на вид зерна: просо - 0,8; пшеница, ячмень, овес - 1,0

К5 - поправочный коэффициент на влажность (для зерна с влажностью 24 % - 1,46; 25% - 1,54; 26% - 1,63; 27% - 1,75; 28% - 1,88; 29% - 2,01; 30% - 2,14).

К6 - поправочный коэффициент на целевое назначение зерна при сушке партий продовольственного назначения - 1,0; при сушке семенного назначения - 0,5; при сушке гороха - 0,5.

Подставляя значения, получаем для зерна продовольственного назначения:

Qзс = 75,1/(16,8*8)*1*1,46*1=0,82 ≈1 шт.

Потребность в бункерах активного вентилирования (Бав) рассчитывается по следующей форме:

Бав=(Мх - Gnac * К4 * К5 * К6) :G6 * K7, (2.6)

где Бав - потребность в бункерах активного вентилирования, шт.;

Gnac - совокупная паспортная производительность зерносушилок, т/час;

G6 - вместимость бункера активного вентилирования, т;

K7 - поправочный коэффициент на вид зерна: пшеница, горох - 1; рожь -0,89; ячмень - 0,78.

Подставляя значения, получаем:

-для зерна продовольственного назначения

Бав1 = (75,1 - 40 *1 * 1,46* 1) : 40*1=0,42

-для ячменя

Бав2 = (75,1 - 40 *1 * 1,46* 0,5) : 40*0,78=0,9

Потребность в бункерах активного вентилирования составит 1 шт.

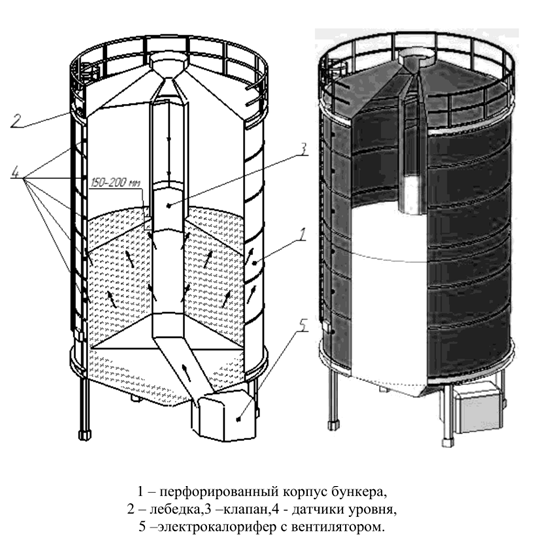

Рисунок 2.3- Автоматизированный бункер БВ-40

Основные исходные данные для расчета:

1. Объект – бункер БВ-40;

2. Объем производства V=25000 т ;

3. Паспортная производительность сушилки q=40 т/час;

4. Влажность зерна: начальная -Wн = 20% ;конечная - Wк = 14%;

5. Расход жидкого топлива – bт = 12,2 кг у.т./т;

6. Обслуживающий персонал: Чор=1 чел. ;

7. Расход электроэнергии - wуд=3,0 кВт∙ч/т;

8. Тариф на электроэнергию- Сээ= 0,0989 у.е./кВт∙ч;

9. Цена топлива Цт=634,22 у.е./т;

10. Отпускная цена без НДС -11764,71 у.е./шт.

11. Отпускная цена с НДС -14117,65 у.е./шт.

Примечание 1: Капиталовложения в БВ-40 без НДС взяты по данным поставщика ООО «Интек Груп»;Украина, Кировоградская обл., Маловисковский район, с. Марьяновка

E-mail: agrovektor.com/physical.../533405-bunker-ventiliruemyy-bv-40.html

Новое оборудование (для проектируемого варианта)

12. Отпускная цена нового оборудования 4 датчиков уровня 234,88

у.е./шт. (без НДС -939,52 у.е., с НДС-1127,42 у.е.)

13. Отпускная цена теплогенератора и комплекта микропроцессорной техники КТГ = 14003,28 у.е. без НДС, с НДС - 16803,94 у.е.)

Примечание2: Капиталовложения в проектируемое оборудование взяты по данным «Агротеххолдинг» ,394035, г.Воронеж, ул.Белинского 21 , Факс: (473) 250-93-93, 250-94-77

E-mail: [email protected]

Примечание3: 1 у.е. соответствует доллару США

Экономические показатели определены в ценах февраля 2017 года.

Рисунок 2.4- Бункер БВ-40 (вид снаружи)

Экономию топлива в процессах сушки зерна в БВ-40 можно обеспечить за счет следующих приемов:

1. Автоматизации процесса сушки – организации контроля влажности и регулирования заданного значения влажности просушенного зерна. Это обеспечивает поддержание оптимального расхода агента сушки и воздуха (предотвращается пересушивание);

2. Совершенствования конструкции БВ-40:

– сведения к минимуму неравномерности нагрева и сушки зерна (равномерное распределение агента сушки по сечению шахты и по длине коробов), непрерывного выпуска просушенного зерна;

– рекуперации тепла отработавшего агента сушки с использованием специальных систем для обезвоживания подаваемого на повторное использование насыщенного влагой отработанного агента сушки;

– сушки в условиях разрежения (методом протяжки агента сушки через слой зерна вытяжными вентиляторами);

– ведения процесса охлаждения зерна на выносных охладительных установках в условиях, позволяющих максимально использовать внутреннюю тепловую энергию зерна для испарения влаги.