Коррозия металлов в жидкостях неэлектролитах

К жидкостям неэлектролитам т.е. неэлектропроводящим жидким средам относятся жидкости органического происхождения - спирты, бензол, фенол, нефть, керосин, бензин, а так же жидкости неорганического происхождения расплавленная сера, жидкий бром.

В чистом виде органические растворители и входящие в состав нефти углеводороды не реагируют с металлами и при нагревании инертны к стали, но в присутствии незначительного количества примесей процессы резко интенсифицируются.

Ускоряют коррозионные процессы, содержащиеся в нефти серосодержащие соединения (H2S, а так же элементарная S). Они легко реагируют с Fе, Рb, Сu, Аg с образованием сульфидов. Это приводит к разрушению аппаратуры.

Например: в мазуте содержится 3,7% S скорость коррозии стали (0,12% С) в 6 раз больше, чем в мазуте с содержанием 0,5% S.

Присутствие в жидкостях неэлектролитах влаги переводит химическую коррозию в электрохимическую. Так сталь в тетрахлориде углерода в присутствии воды подвергается коррозии, т.к. в результате гидролиза СС14 образуется электропроводная среда и химическая коррозия переходит в электрохимическую:

СС14 + Н2О  СС13ОН + НС1

СС13ОН + НС1

Жидкий бром уже при обычных температурах энергично реагирует с металлами, вызывая их коррозию. Он заметно разрушает А1, углеродистые стали, Тi, в меньшей степени Ni и незначительно Fе. Наиболее устойчивы к брому - Аg, Рt, РЬ, Та. Сера в расплавленном состоянии реагирует практически со всеми металлами, заметно разрушая Sn, Сu, меньше Тi, углеродистые стали и незначительно А1.

Защиту металлических конструкций, работающих в среде жидкостей неэлектролитов, ведут либо подбором устойчивых в данной среде металлических конструкционных материалов (применение высокохромистых сталей для процессов каталитического и термического крекинга нефти). Используют защитные покрытия. Сталь корродирует в бензинах, т.к. бензин это смесь углеводородов, способных окисляться О2 воздуха, переходя в органические кислоты.

Газовая коррозия.

Газовая коррозия - разрушение металлов и сплавов в результате химического взаимодействия с газами при высоких температурах. Газовая коррозия наблюдается у арматуры обжиговых и нагревательных печей, двигателей внутреннего сгорания, при термической обработке, горячей прокатке, ковке и др. Значительная химическая газовая коррозия наблюдается при температуре 500-600°С на лопатках паровых турбин, газотурбинных двигателей, причем одновременно имеет место и механический износ. Поведение металлов при высоких температурах имеет большое практическое значение и характеризуется двумя факторами: жаропрочностью и жаростойкостью.

Жаростойкость - способность металла сопротивляться коррозионному воздействию газов при высоких температурах.

Жаропрочность - способность металла сохранять хорошие механические свойства при высоких температурах, v газовой коррозии зависит от природы металла, состава сплава, химической активности газовой среды, свойств продуктов коррозии, температуры среды.

При взаимодействии металла с О2 появляется оксидные пленки различной толщины от свойств которых зависит дальнейший процесс коррозии. Самый распространенный случай газовой коррозии - это процесс взаимодействия металла с кислородом:

Ме+1/2О2  МеО

МеО

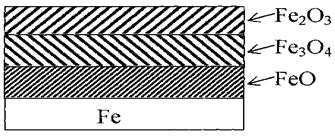

Железо, углеродистые стали подвергаются окислению при температурах 300°С, покрываясь окалиной. С ростом температуры скорость окисления остается постоянной (до ~ 600°С), а затем увеличивается. Окалина на сталях имеет сложное строение и состоит из FеО, Fе3О4 и Fе2О3.

Основным требованием к образующейся оксидной пленке является условие сплошности, которое определяется соотношением между объемом образовавшегося оксида (V Мео) и окисляемого металла (VМе). В реальных условиях у пленок с V меО/V ме может и не быть высоких защитных свойств, как например у WоО3 или Wo3.

Поэтому ориентировочно считают, что если соблюдается условие 1,0 < V меО/V ме < 2,5 - пленка сплошная защитная, а при V меО/V ме > 2,5 пленка может быть незащитной, так как в процессе роста ее могут возникнуть напряжения разрушающие пленку. Могут быть и другие причины разрушения пленки: летучесть оксида, недостаточная пластичность пленки. Т.е. защитные пленки должны быть сплошными, беспористыми, твердыми, износостойкими и инертными к агрессивным средам, иметь хорошее сцепление с металлом.

Коррозия магния в атмосфере кислорода при различных температурах.

Применение цветных и редких металлов в судостроении резко ограниченно из-за подверженности их газовой коррозии. Наибольшей устойчивостью обладают хромистые стали. Важнейший для судостроения металл - Тi и его сплавы, которые жаростойки до температуры 400°С.

Частные случаи газовой коррозии:

Газовая коррозия Fе, стали, чугуна и других металлов и сплавов. При нагревании железо и углеродистая сталь покрываются пленкой, окалиной.

Газовая коррозия Fе, стали, чугуна и других металлов и сплавов. При нагревании железо и углеродистая сталь покрываются пленкой, окалиной.

Наиболее близкий к железу слой оксида Fe  обладает лучшими защитными свойствами. Остальные слои могут иметь поры, трещины и легко отслаиваются. В стали, происходит еще взаимодействие карбида железа с кислородом воздуха и кислородсодержащими веществами:

обладает лучшими защитными свойствами. Остальные слои могут иметь поры, трещины и легко отслаиваются. В стали, происходит еще взаимодействие карбида железа с кислородом воздуха и кислородсодержащими веществами:

Fe3C + O2  3Fe + CO2

3Fe + CO2

Fe3C+CO2  3Fe+CO

3Fe+CO

Fe3C+H2O  3Fe+CO+H2

3Fe+CO+H2

В результате поверхностный слой обедняется углеродом, что приводит к изменению структуры сплава и ухудшает его механические и антикоррозионные свойства. Содержание примесей Мn, S, Р не оказывает заметного влияния на коррозию стали.

Сталь и чугун обезуглероживаются так же в среде водорода с образованием метана: Fe3С + 2Н2  3 Fе + СН4

3 Fе + СН4

Этот вид газовой коррозии называется водородной хрупкостью. Для предупреждения обезуглероживания стали применяют легированные стали.

Карбонильная коррозия - процесс разрушения металлов при взаимодействии их с оксидом углерода (II), который при высоких давлениях и температурах образует карбонилы.

Ме + nСО  Ме(СО)n

Ме(СО)n

Для железа реакция идет с образованием пентакарбонила:

Fе + 5СО  Fе(СО)5

Fе(СО)5

Не подвергаются карбонильной коррозии хромистые стали с содержанием 30% Сr, хромоникелевые стали (23% Сr и 20% Ni).

Атмосферная коррозия.

Это самый распространенный вид коррозии. Она интенсивно протекает во влажном воздухе, особенно в морском. Влага конденсируется на поверхности металла, в ней растворяются О2, СО2, Н2S, SО2 или SО3и получаются кислоты Н2SО3 или Н2СО3. При этом защитная пленка металла насыщается электролитом и происходит коррозия.

Атмосферная коррозия бывает мокрая, влажная, сухая:

· мокрая - протекает при образовании на поверхности металла видимой пленки воды толщиной до 1 мм;

· влажная - при наличии тонкой, невидимой пленки толщиной ~ 0,1 мкм;

· сухая - при полном отсутствии влаги на металле.

Атмосферная коррозия зависит от степени загрязнения воздуха, поэтому изделия в городах корродируют значительно быстрее, чем в сельской местности.

Коррозия в почве (подземная).

Основная причина подземной коррозии - насыщенность почвы или грунта водой, в которой растворены соли и кислород. Этот вид коррозии зависит от влажности почвы, ее структуры, присутствия микроорганизмов и рН электролита.

Подземная коррозия разновидность электрохимической коррозии, протекающей в почвах. Этой коррозии подвергаются нефтяные, газовые и водные трубопроводы, сваи, кабели.

Коррозия зависит:

1) от состава почвы (солевого);

2) кислотности;

3) присутствия микроорганизмов.

Эта коррозия очень опасна, т.к. она проявляется в виде глубоких раковин и точечных язв (питтингов).

Защита: изоляция металла нефтебитумными композициями, липкой полиэтиленовой лентой в сочетании с электрохимическими методами.

Электрокоррозия - под действием блуждающих токов, возникающих вследствие недостаточной изоляции рельсов электротранспорта от земли и утечки тока. Металлические магистрали, находящиеся в почве (трубопроводы, кабели) становятся частью электрической цепи.

Место входа тока - катодная зона (подщелачивание почвы + Н  ), а участок выхода - анодная зона (происходит растворение металла)

), а участок выхода - анодная зона (происходит растворение металла)

Методы защиты:

1)осуществляют дренаж - отвод тока от анодной зоны с помощью металлического проводника обратно в рельс;

2)изоляция опасных мест металлоконструкций;

3)увеличивают сопротивление на стыках.