Список источников информации

Содержание

Введение

1. Химическая природа алкидных смол.

2. Модификация алкидов.

3. Синтез алкидных олигомеров.

3.1 Методы получения алкидов.

3.2 Условия проведения синтеза.

4. Расчет рецептуры алкидного олигомера.

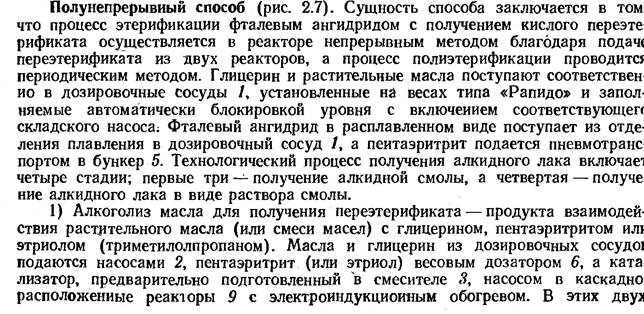

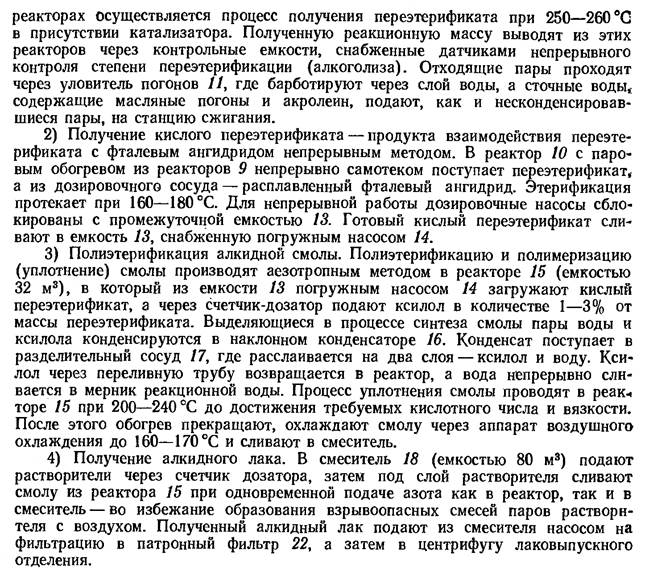

Рисунок 1-3 Технологическая схема синтеза алкида.

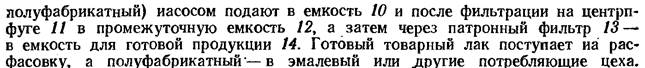

Рисунок 4 Температурный график процесса.

Список источников информации.

Введение

Лакокрасочные материалы на основе синтетических смол поликонденсационного типа составляют около 40% от выпуска всей лакокрасочной продукции. Наибольшее распространение получили лакокрасочные материалы на основе алкидных смол, выпуск которых составляет более 65% от выпуска продукции на поликонденсационных смолах и 25% от выпуска всей лакокрасочной продукции. Большинство поликонденсационных пленкообразующих – это термореактивные олигомеры с молекулярной массой 600-4000. К ним относятся алкидные, аминоальдегидные, фенолоальдегидные, эпоксидные, кремнийорганические, полиуретановые и др., которые получают на лакокрасочных предприятиях. Мы рассмотрим алкидные пленкообразующие.

Алкидные смолы (алкиды), применяемые в качестве пленкообразующих в производстве алкидных лаков и пигментированных лакокрасочных материалов, представляют собой сложные эфиры – продукты взаимодействия многоатомных спиртов с многоосновными кислотами или их ангидридами, модифицированные растительными маслами и др.

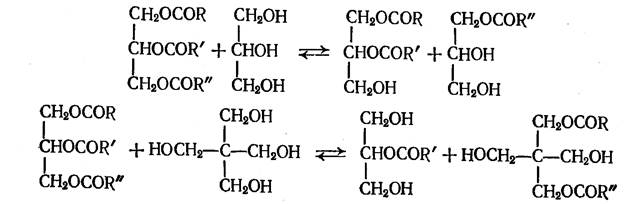

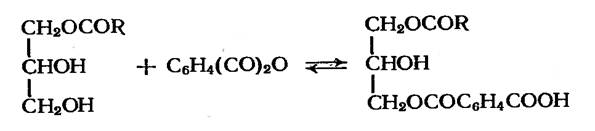

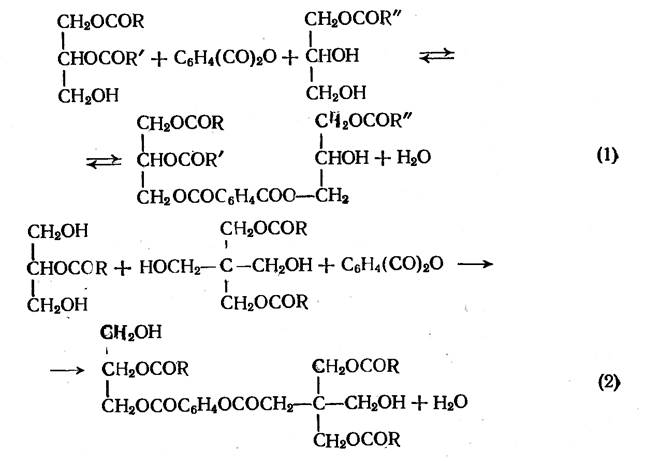

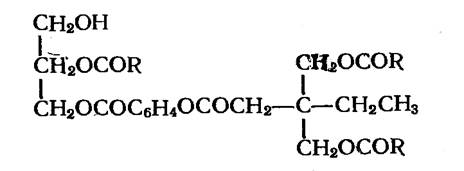

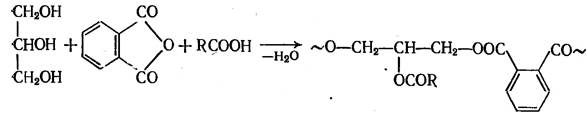

Алкидные смолы - это полимерные эфиры. Химический состав и строение алкидных смол обуславливает их способность высыхания в результате полимеризации (то есть присоединения отдельных молекул друг к другу на воздухе). Это также обеспечивает способность смешиваться со многими другими смолами и растворами полимеров (которые, как и алкидные смолы, сами предназначаются для изготовления эмали или краски). С точки зрения защитных параметров алкидные эмали достаточно универсальны. Алкидные краски и эмали применяют для покрытия самых разных металлических конструкций - лестниц, заборов, решеток, ограждений, каркасов, корпусов приборов, арматуры и т.д. Также, алкидные эмали используются как в виде антикоррозионных грунтовок (типа ГФ), так и защитных покрытий (типа ПФ). Покрытия на основе алкидных эмалей обладают высокими декоративными и коррозионно-защитными параметрами. 1 Химическая природа алкидных смол. Алкиды представляют собой достаточно высоковязкие продукты поликонденсации многоосновных кислот, многоатомных спиртов и жирных кислот в растительном масле. Теоретически любые одно- или многоосновные кислоты и многоатомные спирты могут быть использованы для синтеза алкидов. Однако промышленное применение нашли только те из них, которые экономичны и обеспечивают получение смол с оптимальными пленкообразующими свойствами. При использовании в качестве сырья жирных кислот могут быть применены любые многоатомные спирты или их смеси; это позволяет избежать пристуствия в рецептуре смолы глицерина, входящего в состав растительных масел, и получать смолы с улучшеными свойствами. Кроме жирных кислот и растительных масел одноосновными кислотами могут слуить канифоль, жирные кислоты таллового масла, а также бензойная, пеларгоновая, 2-этилгексановая и другие кислоты. При использовании жирных кислот можно точно проконтролировать порядок загрузки компонентов и обеспечить получение алкидов с заданной структурой, повышенной вязкостью, повышенной скоростью отверждения, улучшеным блеском и удлиненным сроком службы. Однако жирные кислоты дороже масел, вызывают корозию емкостей для хранения и более подвержены окислению и потемнению в период хранения. Кроме того, относительно высокая температура застывания отдельных жирных кислот вызывает необходимость устройства обогреваемых хранилищ для обеспечения возможности загрузки таких кислот в зимнее время. Жирность алкида.Под этим термином обычно понимают содержание (в вес. %) масла в готовой смоле. В данной курсовой работе под жирностью будем принимать содержание масла в загрузочной рецептуре смолы. Эта жирность несколько ниже жирности, расчитанной на массу готового алкида, что обусловлено потерями выделяющихся в процессе синтеза побочных продуктов, главным образом реакционной воды. Избыток гидроксильных групп. Рецептуры алкидов обычно предусматривают избыток многоатомного спирта. Избыток многоосновной кислоты противопоказан, так как алкиды, содержащие свободные карбоксильные группы, нельзя применять в сочетании с пигментами основного характера, например с окисью цинка. Исключением являются лишь очень жирные смолы, для которых могут применятся стехиометрические соотношения гидроксильных и карбоксильных эквивалентов.{1,2} 2 Модификация алкидов. Модификация алкидов позволяет в значиельной степени улучшить эластичность, твердость, адгезию, термическую и химическую стойкость., а также доловечность покрытий. Большинство современных промышленных лакокрасочных покрытий получают из смеси алкидов с другими лаковыми смолами или полимерами. Алкиды в сочетании с мочевино- и меламино-формальдегидными смолами широко применяются для производства электротехнических автомобильных и других эмалей. Улучшение свойств нитроцелюлозных лаков при сочетании их с алкидными спосбсвовало применению до настоящего времени этих материалов, несмотря на широкое распространение лаков на основе новых пленкообразующих. Модификация алкидных смол стиролом осущетвляется 2 методами: сополимеризацией одного из компонентов с стиролом перед проведением синтеза алкида или сополимеризацией со стиролом готового алкида. Сополимеризированные со стиролом алкиды применяются в качестве связующих в типографских красках. Модификация алкидов канифолью. Канифоль состоит в основном из абиетиновой кислоты, поэтому препятствует желатинизации. При модифицировании канифолью у алкидых покрытий увеличиваетс адгезия, блеск, стойкость к действию водных растворов мыл и щелочей, но ухудшается цвет, эластичность, прочность на удар и сокращается срок службы покрытий. Модификация полисилоксанами. Покрытия на основе такой смолы отличаются хорошей термостойкостью и высокой прочностью к удару. Модифицированные формальдегидом алкиды быстрее высыхают по всей толщине слоя, и меют лучший цвет и повышенную стойкость к воздействию щелочей. Однако водостойкость таких алкидов может ухудшиться.{1} 3 Синтез алкидных олигомеров. 3.1 Методы получения алкидов. Метод алкоголиза. Синтез смол по этому методу включает 3 стадии: 1)Алкоголиз или переэтерификация растительного масла (триглицеридов его жирных кислот) многоатомным спиртом – глицерином при синтезе глифталевых смол или пентаэретритом при синтезе пентафталевых смол, модифицированных растительными маслами. Процесс ведет при 240-260 С в присутствии катализатора (кальцинированная сода, глет и др.). В процессе алкоголиза образуется смесь неполных эфиров глицерина,т.е. моно- и диглицеридов, при синтезе глифталей и бифункциональных продуктов при синтезе пентафталей. Алкоголиз масел глицерином и пентаэретритом протекает по схеме:  2) Вторая стадия – этерификация неполных эфиров (глицеридов) фталевым ангидридом при 2000240 С с образованием кислого эфира по схеме: 2) Вторая стадия – этерификация неполных эфиров (глицеридов) фталевым ангидридом при 2000240 С с образованием кислого эфира по схеме:  3)Третья стадия – полиэтерификация при 240 – 260 С с выделением реакционной воды и образованием глифталевой (1) или пентафталевой (2) смолы: 3)Третья стадия – полиэтерификация при 240 – 260 С с выделением реакционной воды и образованием глифталевой (1) или пентафталевой (2) смолы:  Процесс контролируют по вязкости и кислотному числу смолы. Аналогичным образом проходит синтез этрифталевой смолы Процесс контролируют по вязкости и кислотному числу смолы. Аналогичным образом проходит синтез этрифталевой смолы  методом алкоголиза с применением этриола (триметилолпропана) в качестве мнгоатомного спирта . При синтезе алкидов способом алкоголиза нарастание вязкости и желатинизация происходят при более высоких кислотных числах, чем по жирнокислотному методу.Получаемая алкидная смола лучше совмещается с алифатическими растворителями и образует более мягкие пленки с остаточным «отлипом». Кроме того, методом алкоголиза получают алкидные смолы, содержащие канифоль,т.е. модифицированные растительными маслами вместе с канифолью. Жирнокислотнй метод. При синтезе алкидов этим способом происходит образование неполных эфиров жирных кислот и многоатомных спиртов (стадия этреификации с последющей их полиэтерификацией по схеме: методом алкоголиза с применением этриола (триметилолпропана) в качестве мнгоатомного спирта . При синтезе алкидов способом алкоголиза нарастание вязкости и желатинизация происходят при более высоких кислотных числах, чем по жирнокислотному методу.Получаемая алкидная смола лучше совмещается с алифатическими растворителями и образует более мягкие пленки с остаточным «отлипом». Кроме того, методом алкоголиза получают алкидные смолы, содержащие канифоль,т.е. модифицированные растительными маслами вместе с канифолью. Жирнокислотнй метод. При синтезе алкидов этим способом происходит образование неполных эфиров жирных кислот и многоатомных спиртов (стадия этреификации с последющей их полиэтерификацией по схеме:  При синтезе алкидов по этому методу сравнительно быстро достигаются низкие значения кислотных чисел, а получаемые смолы ограниченно совмещаются с алифатическими растворителями и образуют пленки с большой твердостью без «отлипа». Полученные жирнокислотным методом алкиды отличаются светлотой тона, повышенной эластичностью и адгезией. Однако этот метод редко применяется из-за необходимости предварительного расщепления масел для получения ненасыщенных жирных кислот. При азеатропном методе достигается более полное удаление реакционной воды, облегчаются регулирование температуры и контроль вязкости смолы, обеспечивается получение более однородного алкида, исключается возможность желатинизации. Кроме того, сокращаются потери фталевого ангидрида, при этом можно повысить выход смол и облегчить очистку реактора. Однако несмотря на указанные преимущества азеотропного метода, большее распространение получил метод сплавления, особенно при получении алкидов на основе изофталевой кислоты.Этот метод более прост в конструктивном оформлении и при обслуживании и требует меньших затрат тепла.{2,3} 3.2 Условия проведения синтеза. Перемешивание. В процессе получения алкидов необходимое тщательное перемешивание реагирующих компонентов. Реакционную массу обычно перемешивают механической мешалкой или борботируют через неё инертный газ. Для механического перемешивания применяю лопастные, пропеллерные или турбинные мешалки. Для производства алкидов высокого качества рекомендуется достаточно интенсивное перемешивание механической мешалкой или барботированием. Температура синтеза. Для нормального процесса образования алкида реакционная смесь должна быть нагретой до достаточно высокой температуры. Однако чрезмерное повышение температуры может привести к деструкции и потемнению смолы, а также к увеличению потерь. Выбор катализатора. Правильный подбор катализатора при синтезе алкидов методом алкоголиза имеет очень большое значение для ускорения процесса. Использование катализатора может ускорить процесс в 10-20 раз. В качестве катализатора можно использовать: окиси бария, кальция, свинца, цинка; гидроокиси бария, кальция, натрия, лития и др. Бариевые катализаторы несколько менее эффективны. Натриевые катализаторы эффективны, но они вызывают значительное пожелтение смолы и замедление высыхания алкида. Выбор растворителей.Жирные алкиды обычно растворяют как до выпускной, так и рабочей вязкости в алифатических растворителях. Тощие алкиды обычно растворяют в ароматических растворителях или в ароматичеких растворителях с небольшой добавкой полярного растворителя, например спирта. Контроль синтеза алкидов.В процессе синтеза алкидов обычно периодическ проверют кислотное число (к.ч.) и вязкость. Кислотно число характеризует полноту реакции полиэтерификации и определяется числом мг КОН, необходимого для нейтрализации 1 г нелетучей части алкида. Вязкость раствора дает представление о молекулярном весе и строении полимера.{1,4} 4.Расчет рецептуры алкидного олигомера. Компоненты: мас.% Льняное масло…………..50,0 Пентаэретрит…………….21,2 Фталевый ангидрид……..28,8 Всего……………………...100 Обьем колбы: V=100 мл. ρ(льняное масло)=0,925 г/см3 ρ(пентаэретрит)=1,4 г/см3 ρ(фталевый ангидрид)=1,527 г/см3 Суммарная загрузка в колбу: V100 гр.= 50/0,925+21,2/1,4+28,8/1,527=88,06 гр. Суммарная загрузка компонентов в колбу при коэфициенте загрузки 0,7: 88,06*0,7=61,64 гр. Расчитаем загрузку в колбу по каждому компоненту: 1) Льняное масло: 100 – 50 61,64 – х х=30,82 гр. 2)Пентаэретрит: 100 – 21,2 61,64 – х х=13,07 гр. 3)Фталевый ангидрид: 100 – 28,8 61,64 – х х=17,75 гр. Избыток гидроксильных групп: r=Σгидр.экв.-Σкарб.экв/Σкарб.экв. гидр.экв.=Ргидр./MM*f – гидроксильный эвивалент карб.экв.=Ркарб./MM*f - карбоксильный эквивалент- r=((21,2/136)*4)-(28,8/148)*2)/(28,8/48)*4))*100%=60% В среднем применяется избыток гидроксильных групп от 15 до 30%, значит такой алкид мы синтезировать не будем. При синтезе алкидов по этому методу сравнительно быстро достигаются низкие значения кислотных чисел, а получаемые смолы ограниченно совмещаются с алифатическими растворителями и образуют пленки с большой твердостью без «отлипа». Полученные жирнокислотным методом алкиды отличаются светлотой тона, повышенной эластичностью и адгезией. Однако этот метод редко применяется из-за необходимости предварительного расщепления масел для получения ненасыщенных жирных кислот. При азеатропном методе достигается более полное удаление реакционной воды, облегчаются регулирование температуры и контроль вязкости смолы, обеспечивается получение более однородного алкида, исключается возможность желатинизации. Кроме того, сокращаются потери фталевого ангидрида, при этом можно повысить выход смол и облегчить очистку реактора. Однако несмотря на указанные преимущества азеотропного метода, большее распространение получил метод сплавления, особенно при получении алкидов на основе изофталевой кислоты.Этот метод более прост в конструктивном оформлении и при обслуживании и требует меньших затрат тепла.{2,3} 3.2 Условия проведения синтеза. Перемешивание. В процессе получения алкидов необходимое тщательное перемешивание реагирующих компонентов. Реакционную массу обычно перемешивают механической мешалкой или борботируют через неё инертный газ. Для механического перемешивания применяю лопастные, пропеллерные или турбинные мешалки. Для производства алкидов высокого качества рекомендуется достаточно интенсивное перемешивание механической мешалкой или барботированием. Температура синтеза. Для нормального процесса образования алкида реакционная смесь должна быть нагретой до достаточно высокой температуры. Однако чрезмерное повышение температуры может привести к деструкции и потемнению смолы, а также к увеличению потерь. Выбор катализатора. Правильный подбор катализатора при синтезе алкидов методом алкоголиза имеет очень большое значение для ускорения процесса. Использование катализатора может ускорить процесс в 10-20 раз. В качестве катализатора можно использовать: окиси бария, кальция, свинца, цинка; гидроокиси бария, кальция, натрия, лития и др. Бариевые катализаторы несколько менее эффективны. Натриевые катализаторы эффективны, но они вызывают значительное пожелтение смолы и замедление высыхания алкида. Выбор растворителей.Жирные алкиды обычно растворяют как до выпускной, так и рабочей вязкости в алифатических растворителях. Тощие алкиды обычно растворяют в ароматических растворителях или в ароматичеких растворителях с небольшой добавкой полярного растворителя, например спирта. Контроль синтеза алкидов.В процессе синтеза алкидов обычно периодическ проверют кислотное число (к.ч.) и вязкость. Кислотно число характеризует полноту реакции полиэтерификации и определяется числом мг КОН, необходимого для нейтрализации 1 г нелетучей части алкида. Вязкость раствора дает представление о молекулярном весе и строении полимера.{1,4} 4.Расчет рецептуры алкидного олигомера. Компоненты: мас.% Льняное масло…………..50,0 Пентаэретрит…………….21,2 Фталевый ангидрид……..28,8 Всего……………………...100 Обьем колбы: V=100 мл. ρ(льняное масло)=0,925 г/см3 ρ(пентаэретрит)=1,4 г/см3 ρ(фталевый ангидрид)=1,527 г/см3 Суммарная загрузка в колбу: V100 гр.= 50/0,925+21,2/1,4+28,8/1,527=88,06 гр. Суммарная загрузка компонентов в колбу при коэфициенте загрузки 0,7: 88,06*0,7=61,64 гр. Расчитаем загрузку в колбу по каждому компоненту: 1) Льняное масло: 100 – 50 61,64 – х х=30,82 гр. 2)Пентаэретрит: 100 – 21,2 61,64 – х х=13,07 гр. 3)Фталевый ангидрид: 100 – 28,8 61,64 – х х=17,75 гр. Избыток гидроксильных групп: r=Σгидр.экв.-Σкарб.экв/Σкарб.экв. гидр.экв.=Ргидр./MM*f – гидроксильный эвивалент карб.экв.=Ркарб./MM*f - карбоксильный эквивалент- r=((21,2/136)*4)-(28,8/148)*2)/(28,8/48)*4))*100%=60% В среднем применяется избыток гидроксильных групп от 15 до 30%, значит такой алкид мы синтезировать не будем.  Рисунок 1 Рисунок 1      Рисунок 3 Температурный график процесса. Рисунок 3 Температурный график процесса. |

-

Список источников информации.

1.Паттон Т. К. Технология алкидных смол.Составление рецептур и расчеты. – М.: – Химия, 1969 г. – 128 с.

2.Лившиц М.Л., Пшиялковский Б. И. Лакокрасочные материалы: Справочное пособие. – М.:Химия, 1982 г.-360 с.,ил.

3. Сорокин М.Ф. и др. Химия и технологи пленкообразующих веществ: Учебник для вузов. – 2-е издание, перераб. и доп. М. Ф. Сорокин,

З. А Кочнова, Л. Г. Шоде. – М.:Химия, 1989г. – 480 с.

4. Электронный ресурс . URL: http://www.xumuk.ru/encyklopedia/130.html

Міністерство освіти і науки, молоді та спорту України

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

«ХАРКІВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ»

Кафедра

.