Объемная доля жидкости в пене определяется как 3 страница

Для отстойных центрифуг с ножевой выгрузкой осадка:

с,

с,  с.

с.

Время подачи суспензии определяется из зависимости

(2.11)

(2.11)

где  - рабочий объем барабана, м3;

- рабочий объем барабана, м3;  - отношение объема образовавшегося осадка к объему отфильтрованной суспензии, определяется экспериментально.

- отношение объема образовавшегося осадка к объему отфильтрованной суспензии, определяется экспериментально.

3. ОПИСАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ

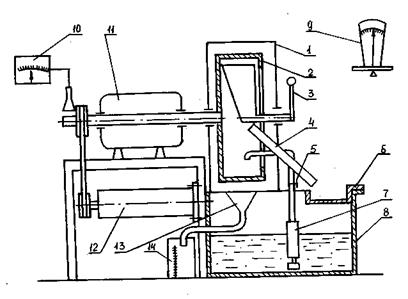

Схема лабораторной установки для изучения отстойной центрифуги с ножевой выгрузкой осадка изображена на рис. 3.1. Ротор центрифуги 2, изготовленный из стали, крепится на валу, который врезается на опоре 11. вращение вал получает от электродвигателя 12 через шкивную передачу.

Рис. 3.1. Схема лабораторной установки.

Ротор располагается в кожухе 1, имеющем отбортовку, через которую отводится фугат. Фугат через воронку 13 сливается по шлангу в сборник фугата 14, на стенках которого нанесены мерные диски. При необходимости шланг перебрасывается в сборник 8 и фугат поступает в этот сборник.

Внутри ротора установлен нож 3, который при помощи рукоятки поднимается и опускается на заданную высоту. Под ножом располагается лоток 4 для удаления осадка, один конец которого нависает над сборником осадка 6.

Суспензия в ротор подается помпой 7 из сборника 8 по трубе, на которой установлен кран 5.

Для измерения числа оборотов центрифуги используется строботахометр 10.

Для взвешивания сборника с осадком установлены весы 9.

Техническая характеристика установки

Ротор установки:

диаметр внутренний

диаметр борта центрифуги

длина ротора

Электродвигатель центрифуги:

мощность

число оборотов

На щите управления установлены выключатель электродвигателя и ваттметр.

4. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

1) Проверить правильность показаний весов. Снять сборник осадка, промыть его и взвесить на весах. Установить его под лотком над сборником суспензии.

2) Протарировать емкость для сбора фугата.

3) Закрыть кран на трубе подачи суспензии. Включить помпу подачи суспензии в центрифугу для перемешивания суспензии в сборнике.

4) Включить электродвигатель центрифуги и установить заданное число оборотов, которое измеряем строботахометром.

5) Открыть кран на трубе подачи суспензии в центрифугу и задать определенный расход суспензии. Подавать суспензию в течение 2 мин. Образовавшийся фугат через воронку поступает в емкость для сбора фугата. Измерить объем образовавшегося фугата по мерным рискам.

6) Уменьшить число оборотов и рукояткой подвести нож к слою осадка и постепенно срезать весь слой осадка. Осадок по лотку поступает в сборник осадка.

7) Снять сборник осадка с установки и взвесить его на весах. Вычислить вес осадка.

8) Результаты измерений занести в таблицу 4.1.

| номер опыта | Число оборотов  , с-1 , с-1 | Объем фильтрата  , м3 , м3 | Производительность по фильтрату  | Вес осадка  , кг , кг |  , кг/с , кг/с |

| . . . |

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

1) Рассчитать по формуле (2.9) плотность суспензии.

2) Рассчитать экспериментальную величину производительности центрифуги по подаваемой суспензии из отношения

.

.

Величину массовой концентрации твердой фазы определить путем испарения влаги из влажного осадка с последующим его взвешиванием.

3) По заданной величине крупности разделения  вычисляем критерий Архимеда по формуле (2.6).

вычисляем критерий Архимеда по формуле (2.6).

4) По графику на рис. 2.2 определяем критерий Лященко и вычисляем скорость осаждения  .

.

5) По соотношению (2.3) рассчитываем теоретическую производительность центрифуги по суспензии  .

.

6) По соотношению (2.8) рассчитываем теоретическую производительность суспензии по твердой фазе  .

.

7) Полученные расчетные данные сравнить с результатами измерений и занести в таблицу 4.2.

Плотность суспензии  , кг/м3 , кг/м3 | Скорость осаждения  , м/с , м/с | Фактор разделения  | Производительность по суспензии | Массовая концентрация по твердой фазе  | Производ. по твердой фазе  , кг/с , кг/с | |

| эксп. | теорет. | |||||

6. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1. Как устроена центрифуга с ножевой выгрузкой осадка? Почему она называется отстойной?

2. Как рассчитать скорость осаждения частиц дисперсной фазы в центрифуге?

3. Что такое фактор разделения?

4. От чего зависит производительность отстойной центрифуги?

5. Как рассчитать производительность отстойной центрифуги?

6. Как рассчитать производительность центрифуги по твердой фазе?

ЛИТЕРАТУРА

1. Соколов В.И. Машины и аппараты химических производств. Примеры и задачи. Л., Машиностроение. 1982. 384 с.

2. Шкоропад Д.Е. Центрифуги для химических производств. М., Машиностроение. 1975. 246 с.

3. Соколов В.И. Современные промышленные центрифуги. М., Машиностроение. 1967. 523 с.

РАБОТА № 4

ИССЛЕДОВАНИЕ РАБОТЫ ФИЛЬТРУЮЩЕЙ ЦЕНТРИФУГИ

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с устройством и принципом действия фильтрующей центрифуги периодического действия. Определить среднюю производительность и мощность на валу центрифуги.

2. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

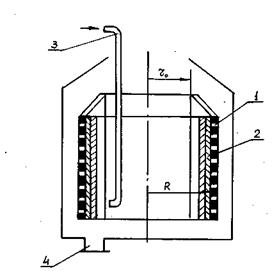

Наиболее эффективным способом разделения жидких гетерогенных систем является центрифугирование. В результате процесса центрифугирования получают осадок с минимальным содержанием жидкой фазы либо фильтрат с минимальным содержанием твердой фазы. процессы центрифугирования, объединяемые лишь тем, что они протекают в поле действия центробежных сил, различны и подчиняются разным закономерностям. Следует различать фильтрование в фильтрующих центрифугах и отстаивание в отстойных центрифугах. Основной частью центрифуг является очень быстро вращающийся барабан: перфорированный, т.е. с отверстиями (рис.2.1), покрытый изнутри дренажной сеткой, если необходимо, и фильтровальной тканью у фильтрующих центрифуг (рис.2.1), и сплошной, т.е. без отверстий, у отстойных центрифуг. Процесс центрифугирования в перфорированных роторах называется центробежным фильтрованием.

Рассмотрим основные закономерности этого процесса. Перфорированный барабан с большой скоростью вращается на вертикальном или горизонтальном валу. Через верхнее отверстие суспензия по трубе подается в нижнюю часть барабана. При вращении барабана возникает центробежная сила

(2.1)

(2.1)

где m – масса тела; r – радиус вращения;  - скорость.

- скорость.

Под действием этой силы твердые частицы оседают на фильтровальной поверхности барабана, образуя толщину осадка. Максимально возможная толщина осадка ограничивается разностью величин внутреннего радиуса барабана R и радиуса внутреннего отверстия, т.е. величиной  .

.

Рис. 2.1. 1 – барабан; 2 – фильтровальная ткань; 3 – труба для подачи суспензии; 4 – штуцер.

Жидкая фаза последовательно проходит через поры образующегося слоя осадка, поры фильтровальной ткани и через штуцер в кожухе попадает в сборник фильтрата. При необходимости осадок можно промыть и просушить. по окончании работы осадок удаляют через верхнюю горловину.

Величина поля центробежных сил, которая возникает в центрифуге, характеризуется фактором разделения, т.е. отношением центробежного ускорения к ускорению силы тяжести

(2.2)

(2.2)

Для центрифуг фактор разделения удобнее выражать через число оборотов

(2.3)

(2.3)

Чем больше фактор разделения, тем выше разделяющая способность центрифуги. Фактор разделения может быть увеличен при увеличении радиуса барабана, а также числа оборотов, поскольку величина пропорциональна квадрату числа оборотов. Однако увеличивать эти величины можно до определенных пределов, которые ограничиваются механической прочностью барабана.

2.1. ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ФИЛЬТРУЮЩЕЙ ЦЕНТРИФУГИ

Средняя производительность фильтрующей центрифуги по испытанию определяется по уравнению

, (3.4)

, (3.4)

где Тц – время цикла;

Vсп – объем центрифугируемой суспензии.

Величина объема центрифугируемой суспензии Vсп, подведенной в барабан за время фильтрования  , связана с внутренним радиусом цилиндрического слоя осадка rc и рассчитывается по зависимости

, связана с внутренним радиусом цилиндрического слоя осадка rc и рассчитывается по зависимости

(3.5)

(3.5)

где  ,

,  ,

,

,

,

- полезный объем барабана, м3;

- полезный объем барабана, м3;

,

,

- плотность влажного осадка;

- плотность влажного осадка;

- отношение массы влажного осадка к массе сухого осадка;

- отношение массы влажного осадка к массе сухого осадка;

- высота слоя осадка, равная высоте барабана, м;

- высота слоя осадка, равная высоте барабана, м;

- коэффициент проницаемости фильтрующей среды, м2;

- коэффициент проницаемости фильтрующей среды, м2;

- кинематическая вязкость фильтрата, м2/с;

- кинематическая вязкость фильтрата, м2/с;

- концентрация твердой фазы в суспензии, кг/м3;

- концентрация твердой фазы в суспензии, кг/м3;

- плотность жидкой фазы, кг/м3;

- плотность жидкой фазы, кг/м3;

- плотность твердой фазы, кг/м3;

- плотность твердой фазы, кг/м3;

- влажность осадка;

- влажность осадка;

- угловая скорость барабана.

- угловая скорость барабана.

Производительность фильтрующей центрифуги по фильтрату, выходящему из барабана, рассчитывается по формуле

(3.6)

(3.6)

При определении времени фильтрования  не учитывается время наполнения барабана суспензией до момента, когда гидравлическое давление в барабане достигает максимального значения и процесс центрифугирования начинает протекать при постоянном перепаде давления. Время цикла включает в себя время фильтрования

не учитывается время наполнения барабана суспензией до момента, когда гидравлическое давление в барабане достигает максимального значения и процесс центрифугирования начинает протекать при постоянном перепаде давления. Время цикла включает в себя время фильтрования  и время загрузки

и время загрузки  и выгрузки

и выгрузки

(3.7)

(3.7)

Расчет производительности фильтрующих центрифуг производится по формуле

, (3.8)

, (3.8)

где  - индексы промышленной центрифуги;

- индексы промышленной центрифуги;

- индексы лабораторной центрифуги.

- индексы лабораторной центрифуги.

Это означает, что прежде, чем рассчитать промышленную центрифугу, необходимо произвести эксперименты по центробежному фильтрованию на лабораторной центрифуге и определить ее производительность.

Затем выбрать размеры промышленной центрифуги и по формуле (2.8) рассчитать производительность.

2.2. Определение мощности на валу центрифуги

Затраты мощности для периодически действующей центрифуги следует определять для пускового и рабочего периода. Максимальная затрата будет в пусковой период, когда преодолевается масса вращающихся частей центрифуги и обрабатываемого материала. В рабочий период затрата мощности снижается.

Полная мощность, потребляемая центрифугой периодического действия, складывается из следующих величин:

- для сообщения барабану необходимой скорости – N6;

- для сообщения кинетической энергии суспензии, подаваемой на разделение – N7;

- для преодоления трения в подшипниках центрифуги – Nт;

- для преодоления трения барабана о воздух – Nn.

Мощность, затрачиваемая на вращение барабана, определяется

, [кВт] (3.9)

, [кВт] (3.9)

где  ,

,

- масса вращающихся частей барабана, об/мин;

- масса вращающихся частей барабана, об/мин;

- время разгона барабана, с.

- время разгона барабана, с.

Мощность, которая затрачивается на сообщение кинетической энергии суспензии, определяется

, [кВт] (3.10)

, [кВт] (3.10)

где  - время разгона центрифуги, с;

- время разгона центрифуги, с;

, [Дж]

, [Дж]

- радиус верхнего отверстия, м;

- радиус верхнего отверстия, м;

- масса суспензии.

- масса суспензии.

Масса суспензии связана с массой осадка соотношением

,

,

где  - масса осадка;

- масса осадка;

- коэффициент заполнения барабана осадком.

- коэффициент заполнения барабана осадком.

Мощность, затрачиваемая для преодоления трения в подшипниках,

, [кВт] (3.11)

, [кВт] (3.11)

где  - масса вращающихся частей центрифуги и суспензии, кг;

- масса вращающихся частей центрифуги и суспензии, кг;

- линейная скорость на поверхности шейки вала центрифуги, м/с.

- линейная скорость на поверхности шейки вала центрифуги, м/с.

, [м/с]

, [м/с]

- диаметр шейки вала, м;

- диаметр шейки вала, м;

- число оборотов вала, об/мин;

- число оборотов вала, об/мин;

- коэффициент трения.

- коэффициент трения.

.

.

Мощность, которая затрачивается на преодоление трения барабана о воздух

, [кВт] (3.12)

, [кВт] (3.12)

где  - высота барабана, м;

- высота барабана, м;

- диаметр барабана, м.

- диаметр барабана, м.

Максимальная мощность на валу центрифуги

(3.13)

(3.13)

В рабочий период энергии потребляется значительно меньше

(3.14)

(3.14)

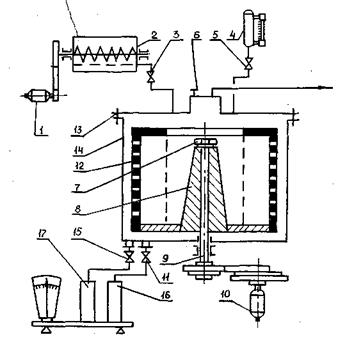

3. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

Схема периодически действующей центрифуги изображена на рис. 3.1. Барабан центрифуги 12, изготовленный из нержавеющей стали, вставляется в металлический кожух 14, который в свою очередь закрепляется на чугунной подставке, прикрепленной к каркасу установки. Боковая поверхность барабана перфорирована отверстиями диаметром 8 мм с шагом 16 мм. В середине барабана помещается медное сито (толщина 4 мм), которое может пропускать только жидкость и задерживать твердые частицы. Днище барабана представляет собой стальной диск. Осадок удаляется через верхнее отверстие. В центре днища приварена коническая бобышка 8 с отверстием для приводного вала 9. Верхний конец вала имеет резьбу для навинчивания гайки 7 при закреплении барабана на валу.

Центрифуга вращается от электродвигателя 10. Число оборотов регулируется трансформатором. Сверху кожух центрифуги закрывается крышкой 13 с откидными болтами и гайками. В центре крышки есть небольшое отверстие, над которым установлен и закреплен штифтом тахометр 6. В закрепленном положении крышки штифт тахометра устанавливается над торцом приводного вала. Если нажать на кнопку, освобожденная пружина прижимает штифт, и он начинает вращаться. Обороты приводного вала гибким тросом передается на тахометр, который укреплен на щите управления. В днище кожуха имеются два отверстия, в которые вварены 2 трубы. По трубе с вентилем 15 в сборник 17 собирается фильтрат, а по трубе с вентилем 11 в сборник 16 выводится из центрифуги промывная вода. Оба сборника установлены на весах.

Над центрифугой слева расположена мешалка 2 со спиральным перемешивающим устройством, которое вращается от электродвигателя 1.

Суспензия, приготовленная в мешалке, по трубе с вентилем 3 подается в барабан через верхнее отверстие. Справа над центрифугой установлена небольшая емкость 4 с водомерным стеклом и измерительной шкалой для подачи воды на промывку осадка. В центрифугу вода попадает по трубе 5 через верхнее отверстие барабана.

Техническая характеристика установки

Барабан центрифуги:

наружный диаметр R-230 мм,

диаметр борта центрифуги r0-120 мм,

высота -115 мм.

Мешалка:

Длина -450 мм,

Ширина -170 мм,

Высота -190 мм.

Электродвигатель центрифуги:

Мощность -2, 7 кВт,

Число оборотов -2870 об/мин.

Электродвигатель мешалки:

Мощность -0, 2 кВт,

Число оборотов 2870 об/мин.

На щите управления установлены тахометр для определения числа оборотов барабана, выключатель электродвигателя центрифуги и выключатель

Рис. 3.1. Схема лабораторной установки.

электродвигателя мешалки, вольтметр, амперметр и ваттметр.

4. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

1. Снять барабан центрифуги, промыть и взвесить его на технических весах. Установить барабан на подставку и соединить с приводным валом.

2. Взвесить и протарировать емкости для сбора фильтрата и промывной воды. Вентиль промывной воды должен быть закрыт.

3. Подготовленную суспензию залить в мешалку над центрифугой. Наполнить емкость 4 водой.

4. Перед началом опыта распределить обязанности:

- первый студент секундомером определяет период разгона центрифуги, записывает число оборотов барабана в период разгона и в период работы;

- второй студент записывает показания электроприборов, которые означают затрату электроэнергии на вращение барабана (показания снимать через каждые 20-30 с);

- третий студент запускает центрифугу, подает суспензию и воду для промывки осадка. Следит за прохождением фильтрата и промывной воды.

5. Центрифугу закрыть крышкой и завинтить. Центрифугу запустить и одновременно включить секундомер и тахометр. Как только барабан центрифуги достигнет заданного числа оборотов, секундомер выключить и отметить период пуска центрифуги.

Осторожно открыть крышку центрифуги и залить в барабан суспензию. Потом закрывают барабан, включают секундомер и тахометр. Начинается период фильтрации. Фильтрацию считать законченной, когда подача фильтрата в сборник прекратится. Отметить время фильтрования  . Затем закрывают вентиль на трубе отвода фильтрата и открывают вентиль на трубе промывной воды, открывают отверстие в крышке центрифуги и подают в центрифугу промывную воду. Объем поданной промывной воды определяют

. Затем закрывают вентиль на трубе отвода фильтрата и открывают вентиль на трубе промывной воды, открывают отверстие в крышке центрифуги и подают в центрифугу промывную воду. Объем поданной промывной воды определяют

6. Уменьшить число оборотов и рукояткой подвести нож к слою осадка и постепенно срезать весь слой осадка. Осадок по лотку поступает в сборник осадка.

7. Снять сборник осадка с установки и взвесить его на весах. Вычислить вес осадка.

8. Результаты измерений занести в таблицу 4.1.

| номер опыта | Число оборотов  , с-1 , с-1 | Объем фильтрата  , м3 , м3 | Производительность по фильтрату  | Вес осадка  , кг , кг |  , кг/с , кг/с |

| . . . |

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

8) Рассчитать по формуле (2.9) плотность суспензии.

9) Рассчитать экспериментальную величину производительности центрифуги по подаваемой суспензии из отношения

.

.

Величину массовой концентрации твердой фазы определить путем испарения влаги из влажного осадка с последующим его взвешиванием.

10) По заданной величине крупности разделения  вычисляем критерий Архимеда по формуле (2.6).

вычисляем критерий Архимеда по формуле (2.6).

11) По графику на рис. 2.2 определяем критерий Лященко и вычисляем скорость осаждения  .

.

12) По соотношению (2.3) рассчитываем теоретическую производительность центрифуги по суспензии  .

.

13) По соотношению (2.8) рассчитываем теоретическую производительность суспензии по твердой фазе  .

.

14) Полученные расчетные данные сравнить с результатами измерений и занести в таблицу 4.2.

Плотность суспензии  , кг/м3 , кг/м3 | Скорость осаждения  , м/с , м/с | Фактор разделения  | Производительность по суспензии | Массовая концентрация по твердой фазе  | Производ. по твердой фазе  , кг/с , кг/с | |

| эксп. | теорет. | |||||

6. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

7. Как устроена центрифуга с ножевой выгрузкой осадка? Почему она называется отстойной?

8. Как рассчитать скорость осаждения частиц дисперсной фазы в центрифуге?

9. Что такое фактор разделения?

10. От чего зависит производительность отстойной центрифуги?

11. Как рассчитать производительность отстойной центрифуги?

12. Как рассчитать производительность центрифуги по твердой фазе?

ЛИТЕРАТУРА

4. Соколов В.И. Машины и аппараты химических производств. Примеры и задачи. Л., Машиностроение. 1982. 384 с.

5. Шкоропад Д.Е. Центрифуги для химических производств. М., Машиностроение. 1975. 246 с.

6. Соколов В.И. Современные промышленные центрифуги. М., Машиностроение. 1967. 523 с.

РАБОТА № 5

ИЗУЧЕНИЕ КОНСТРУКЦИИ И РАБОТЫ

ТЕПЛООБМЕННЫХ АППАРАТОВ

1. ЦЕЛЬ РАБОТЫ

Ознакомиться с конструкцией и принципом работы теплообменников типа "труба в трубе" и кожухотрубных аппаратов, способами крепления труб в трубной решетке и методами компенсации температурных деформаций, методикой определения напряжений, возникающих в трубах и корпусе аппарата, обусловленных разной степенью их нагретости.

В зависимости от технологического назначения кожухотрубчатые теплообменные аппараты классифицируются на четыре типа: испарители И , конденсаторы К , холодильники X и теплообменники Т.

По конструктивному исполнению и способу компенсации температурных деформаций: ТН - теплообменник с неподвижными трубными решетками; ХК - холодильник с температурной компенсацией на кожухе; ТП - теплообменник с плавующей головкой; НУ - испаритель с U - образными трубками.

2. СОДЕРЖАНИЕ РАБОТЫ

1) Изучить конструкцию и принцип работы модели кожухотрубного теплообменника.

2) Экспериментально исследовать свободное и связанное удлинение труб при их нагревании.

3) Рассчитать силу взаимодействия между корпусом и трубами за счет температурных напряжений.

4) Сопоставить экспериментальные и расчетные значения температурных деформаций.