Основные параметры помещений и грузоподъемные средства. вспомогательные участки

КОМПОНОВКА ПЛАВИЛЬНЫХ УЧАСТКОВ.

Основные размеры помещений плавильных отделений определяют из условий удобного и безопасного для обслуживания размещения основного плавильного оборудования. Этажность плавильного отделения обычно соответствует этажности цеха и может иметь дополнительные промежуточные перекрытия и площадки. Предпочтительный шаг колонн в плавильном отделении 12 м при выполнении каркаса здания в металле. При установке плавильных печей небольшой производительности (см. табл. 17) допускается принимать шаг колонн 6 м и выполнять каркас здания (в одноэтажных цехах) нз железобетонных конструкций. Материал полов — чугунная или стальная плитка. Высота плавильных отделений должна быть больше или равна высоте остальной части цеха. Из-за больших тепловыделений плавильные пролеты часто оснащают аэрационными фонарями.

Подъемно-транспортное оборудование должно обслуживать все технологическое оборудование, размещенное на основных площадях и в отдельных помещениях плавильного отделения. Предпочтение отдается крановому обслуживанию. Механизмы кранов, занятых заливкой и передачей жидкого металла, снабжают дополнительными тормозами. Режим работы их тяжелый. Управление — из кабины крана или дистанционно с пульта управления. Такое же управление у кранов, обслуживающих участок навески шихты. Управление с пола имеет только подъемно-транспортное оборудование, обслуживающее вспомогательные участки по приготовлению и ремонту футе* ровки» уборки отходов, насосные, машинные помещения и т. д.

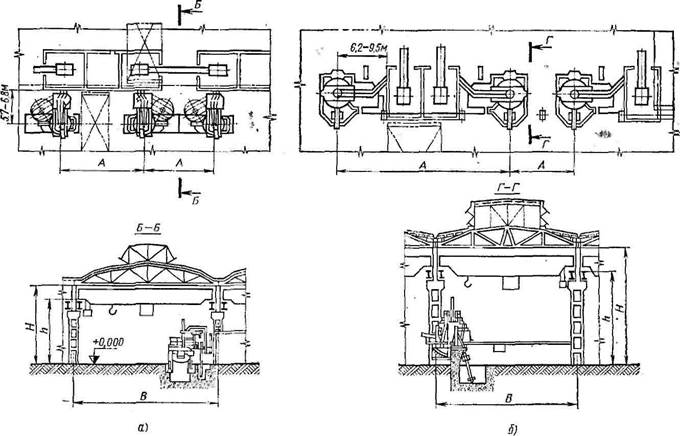

В табл. 10 и на рис, 16 и 17 приведены некоторые параметры помещений и грузоподъемности основных подъемно-транспортных средств, плавильных отделений, оборудованных вагранками и электрическими индукционными и дуговыми печами. Грузоподъемность подъемно-транспортных средств выбирают на 10—20% больше максимальной массы транспортируемого груза при загрузке, обслуживании и ремонте печей.

Если сплав из плавильных печей передается на заливку или последующую обработку одними и теми же грузоподъемными средствами, то их грузоподъемность уточняют по массе наибольшего ковша со сплавом.

Электроснабжение плавильного оборудования должно быть бесперебойным, поэтому необходимо автоматическое подключение к аварийным источникам электропитания. Перерыв в водоснабжении оборудования допускается <: 10—15 мин. Отдельные узлы плавильного оборудования в это время обеспечиваются водой, подаваемой самотеком от резервных емкостей, установленных на верхних площадках в плавильном отделении.

Помимо основных участков по навеске шихты и плавке сплавов в плавильное отделение входят вспомогательные участки по ремонту оборудования и ковшей, контролю качества выплавленного сплава и в ряде случаев по внепечной обработке сплава.

Для ремонта оборудования и ковшей в плавильных отделениях предусмотрены участки приготовления огнеупорной массы, ремонта футеровки ковшей и съемных узлов печей (своды дуговых печей, крышки копильников и т. д.), площадки для ремонта механизмов оборудования, стенды для сушки и подогрева ковшей. Оборудование для приготовления футеровочиых масс выбирают и рассчитывают в зависимости от вида применяемой футеровки, и оно, как правило, состоит из размалывающих и смешивающих бегунов, а иногда щековых дробилок и псчсй для прокалки исходных материалов (например, кварцита для индукционных печей).

При наличии базисного склада шихты оборудование для обработки и приготовления исходных футеровочных материалов, применяемых в разных цехах, целесообразно размещать на нем. Участок приготовления футеровочных масс должен быть оснащен грузоподъемными средствами для обслуживания оборудования, доставки к нему исходных материалов и передачи готовых масс для ремонта оборудования и ковшей.

В местах ремонта футеровки необходимо обеспечить уборку остатков старой футеровки и сушки новой- Стенды для сушки мелких и средних ковшей оборудуют местными укрытиями и инжекционными горелками среднего давления. Крупные ковши сушат двухпроводными длиннопламенными горелками, для этого их устанавливают в горизонтальное или вертикальное положение. В последнем случае стенд снабжают поворотным вытяжным зонтом.

Перед заливкой сплава ковши, как правило, подогревают на стендах той же конструкции.

Для контроля качества выплавленного сплава в плавильном отделении в непосредственной близости от плавильных печей выделяют участок для заливки технологических проб. Здесь же могут быть установлены некоторые приборы для экспресс-анализа химического состава сплава (например, для термографического определения Сэ = С + Si в чугуне по кривым охлаждения). Участок отбора проб рекомендуется связывать пневмопочтой с экспресс-лабораторией химического анализа сплава. В ряде случаев эти лаборатории территориально находятся на площадях плавильного отделения.

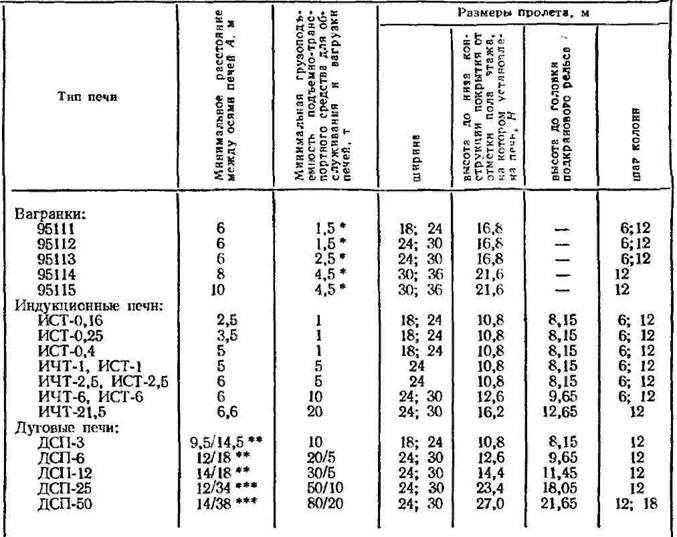

Таблица 10. Размеры пролетов и грузоподъемные средства плавильных отделений (см. рис 16 и 17)

* Указана грузоподъемность подъемника для загрузки шихты. ** Расстояние между поперечными осями печен: в числителе — при сливных желобах, обращенных друг к другу; в знаменателе — при рабочих окнах, обращенных друг к другу (см. рис. 17, о),

*** Расстояние между продольными осями печей: в числителе — расположенных друг к другу свободными сторонами; в знаменателе -^ с двумя печными трансформаторами между печами (см. рис. 17, б).

Все большее применение находят способы внепечной обработки жидкого металла, придающие сплаву различные служебные свойства или обеспечивающие получение различных марок из одного базового сплава.

Чаще всего внепечную обработку чугуна выполняют непосредственно в ковшах, миксерных индукционных печах или копильниках путем подачи в жидкий металл специальных легирующих и модифицирующих добавок. Однако в некоторых случаях для проведения внепечной обработки применяют специальные устройства. Например, при продувке жидкого чугуна через графитовые трубки азотом и природным газом достигается графити-зирующее влияние, более эффективное, чем при обработке твердыми модификаторами.

Продувка металла этими газами может быть совмещена с одновременной подачей порошкообразных модификаторов или легирующих элементов. Устройства для проведения указанных операций состоят из источника сжатого газа, редуктора, расходомера, трубопроводов, клапанов и погружаемой в жидкий металл трубки или фурмы. Емкость с обрабатываемым металлом нужно располагать под укрытием с местной вытяжкой. Добавки можно подавать на зеркало металла или вдувать в толщу металла вместе с газами. Иногда карбид кальция вдувают в жидкий чугун осушенным воздухом, углекислым газом или другими газами. Для десульфурации чугуна и выравнивания его химического состава в ковше с помощью различных порошкообразных де-сульфураторов применяют механические мешалки разных конструкций и встряхивающие стенды с ковшами. Мешалки могут быть подвешены на грузоподъемном устройстве типа консольного крана для удобства транспортировки их к ковшу или даже встраиваться в копильиик вагранки.

Обработка чугуна магнием, церием, их лигатурами или комплексными модификаторами для получения высокопрочного чугуна с шаровидным графитом также требует установки в плавильном отделении специального оборудования и выделения места для проведения модифицирования чугуна. На рис. 18 приведена схема автоклава и вспомогательных устройств для обработки жидкого чугуна магнием. Автоклав необходимо обслуживать грузоподъемными механизмами для установки и выемки ковша из автоклава. На месте зарядки колоколов модификаторами должны быть предусмотрены укрытия с вытяжкой.

Внепечная обработка стали. Во время выпуска из печи и выдержки в ковше сталь окисляется и насыщается неметаллическими включениями и газами в результате взаимодействия ее с футеровкой ковша и шлаком. Основные шлаки, попадая в ковш, сильно разъедают футеровку, что приводит к снижению их основности и переходу серы и фосфора из шлака в металл. Содержание кремния и марганца за время выдержки металла в ковше также уменьшается.

Чтобы избежать ухудшения качества выплавленной стали при выдержке и провести эффективную дефосфоризацию, десульфурацию и раскисление, применяют методы рафинирования стали синтетическими шлаками. Для этого расплавленный в специальной электропечи шлак расчетного состава сливают в ковш, в который затем выпускают сталь. В процессе перемешивания шлака и стали при заполнении ковша металлом сера, фосфор и кислород переходят из металла в шлак. Вытесненный металлом из ковша отработанный шлак выливают в специальные шлаковый. Дляплавки синтетического шлака в плавильном отделении устанавливают специальные дуговые печи.

Основными материалами для выплавки синтетических шлаков являются металлургическая известь и высокоглиноземистый полупродукт.

Для дегазации стали, выплавленной в обычной (невакуумной) печи, можно применять вакуумную обработку в камере, куда устанавливают ковш с жидкой сталью. Продолжительность обработки сплава в камере обычно 10—15 мин. Эффект дегазации в ковше может быть достигнут также при продувке стали, так же как и чугуна, инертным газом.

Рис, 17. Схемы расположения дуговых электропечей и основные параметры помещений и основных грузоподъемных средств