Природа и структура смазок

Пластичные смазки занимают промежуточное положение между твердыми смазочными материалами и маслами. В простейшем случае их можно рассматривать как двухкомпонентные системы, состоящие из масла (дисперсионной среды) и загустителя (дисперсионной фазы).

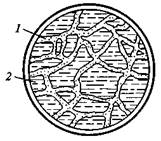

В качестве дисперсионной среды, на долю которой приходится 75...95 % объема смазки, используют различные смазочные жидкости. Более 95 % смазок (от общего выпуска) изготавливают на основе нефтяных масел. Дисперсная фаза (5... 25 %) образует в смазках трехмерный структурный каркас, в ячейках которого удерживается масло (рис. 7.1). Поэтому при небольших нагрузках смазки ведут себя как твердые тела, а при критических нагрузках, превышающих прочность структурного каркаса (обычно 50...200 Па), они текут подобно маслам.

Дисперсионная среда и дисперсионная фаза определяют основные эксплуатационные свойства смазок. Но кроме этих двух компонентов в смазках также может присутствовать и какой-либо технологический компонент. Например, в солидолах таким компонентом является вода — стабилизатор структуры, а в смазках на природных жирах — глицерин или высокомолекулярные спирты. В мыльных смазках также практически всегда присутствуют свободные кислоты и щелочи.

Для регулирования процессов структурообразования и улучшения эксплуатационных характеристик смазок в их состав вводят присадки различного действия и твердые добавки — наполнители.

Основными преимуществами смазок по сравнению с маслами являются:

способность удерживаться на наклонных и вертикальных поверхностях, не вытекать и не выдавливаться из узлов под действием значительных нагрузок;

|

Рис. 7.1. Структура консистентной смазки:

1 — каркас, образованный дисперсной фазой смазки; 2 — смазочное масло

лучшие смазочные (противоизносные и противозадирочные), защитные (металлов от коррозии) и герметизационные свойства;

меньшая зависимость вязкости от температуры;

более эффективная работа в жестких условиях эксплуатации;

экономичность.

Обычно пластичные смазки принято классифицировать по природе загустителя, так как именно это в наибольшей степени определяет их свойства и возможные области применения. По применяемым загустителям смазки делят на четыре основные группы: мыльные, углеводородные, неорганические и органические.

Наиболее распространены мыльные смазки, загущенные кальциевыми, литиевыми, натриевыми, алюминиевыми и другими мылами высших жирных кислот. На их долю приходится около 80 % объема выпуска всех смазок.

В большинстве случаев смазки используют для уменьшения трения и износа трущихся деталей, т. е. в качестве антифрикционных смазочных материалов. Только 14 % смазок используется для консервации и 2 % — для герметизации.

По объему производства пластичные смазки уступают смазочным маслам, составляя всего несколько процентов в общем балансе производства смазочных материалов, что объясняется малым их расходом. Так, во многих механизмах количество смазки, вводимой в узел трения, исчисляется в граммах, а сроки смены смазок составляют в ряде узлов несколько тысяч часов работы, что нередко соответствует сроку службы механизма.

|

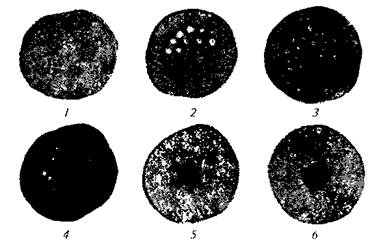

На рис. 7.2 показаны пятна различных пластичных смазок.

Рис. 7.2. Пятна различных пластичных смазок:

1 — технического вазелина; 2 — жирового солидола; 3 — синтетического солидола; 4 — графитной смазки; 5 — консталина; 6 — смазки 1-13

Для производства смазок используются в основном индустриальные (ГОСТ 20799—88), трансформаторные (ГОСТ 982—80) и веретенные марки АУ (ТУ 38.1011232—89) масла.

Для производства мыльных смазок используют синтетические жирные кислоты (около 65 %), растительные масла (около 5 %) и индивидуальные технические природные кислоты (30 %).

При получении углеводородных смазок в качестве загустителя используют твердые углеводороды: парафины и битумы, содержащиеся в нефти.