Материалы, оборудование и принадлежности

Для выполнения работы необходимы: коллекция микрошлифов углеродистой стали с разным содержанием углерода, спирт, вата, фильтровальная бумага, 4 %-й спиртовой раствор азотной кислоты, диаграмма состояния «железо – цементит».

Ход работы

На оптических изображениях микроструктуры стали перлит будет выглядеть в виде темных зерен, а феррит в виде белых (в действительности феррит имеет желтоватый цвет, перлит – коричневый).

Структура стали в равновесном состоянии определяется содержанием углерода и при содержании меньше 0,0025 % С структура стали будет состоять только из феррита.

При увеличении содержания углерода до 0,025 % С происходит образование третичного цементита, который выделяется из-за переменной растворимости углерода в феррите при снижении температуры, главным образом, по границам зерен феррита, понижая пластичность и вязкость стали.

Увеличение содержания углерода сверх 0,025 % вызывает образование перлита. При этом в стали с содержанием углерода до 0,1...0,15 % еще выявляются включения третичного цементита.

С увеличением содержания углерода количество феррита уменьшается, а количество перлита увеличивается. При содержании 0,80 % С количество перлита равно 100 %.

По структуре доэвтектоидных углеродистых сталей, находящихся

в равновесном состоянии, можно ориентировочно определить количество углерода, %, с помощью формулы

C=  , (3.1)

, (3.1)

где F – суммарная площадь, занимаемая в микроструктуре перлитом, %. Ее определяют планиметром или зрительно (ориентировочно) при просмотре шлифа.

Следует иметь в виду, что в формуле не учитывается содержание углерода в феррите, принимается, что весь углерод находится в перлите.

Зарисовать и охарактеризовать наблюдаемые структуры, представленные преподавателем. Определить содержание углерода во всех изучаемых образцах доэвтектоидной стали по соотношению площадей, занимаемых ферритом и перлитом.

Содержание отчета

Отчет должен содержать: название работы, ее цель и краткие теоретические сведения, рисунки микроструктур просмотренных шлифов с заключениями, которые сопровождаются расчетами по определению содержания углерода (для доэвтектоидных сталей), выводы о влиянии углерода на структуру и свойства стали.

Лабораторная работа 4

ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ЭЛЕКТРОДУГОВОЙ

СВАРКЕ. Выбор формы подготовки кромок

Цель работы

Изучить типы сварных соединений, выполненных ручной дуговой сваркой на натурных образцах и по ГОСТ, приобрести практические навыки по выбору формы подготовки кромок под сварку, анализу дефектов швов.

Теоретические сведения

Основными типами соединений, выполненных электродуговой сваркой, являются стыковые (С), угловые (У), тавровые (Т) и нахлесточные (Н). Основные типы, конструктивные элементы и размеры сварных соединений, выполненных ручной сваркой металлическими электродами при толщине сварного изделия до 175 мм, регламентирует ГОСТ.

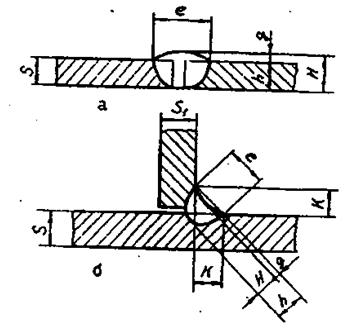

Так, на рисунке 4.1 приведены примеры стыкового и углового соединений. Стыковое соединение характеризуется следующими параметрами: шириной шва е, глубиной проплавления h, высотой усиления q, толщиной шва H. Угловое – катетом шва k.

а – стыковое соединение; б – угловое соединение

Рисунок 4.1 – Сечение сварного шва

Условные изображения и обозначения швов сварных соединений на чертежах устанавливает ГОСТ. Согласно ГОСТ в зависимости от толщины свариваемого металла для каждого типа соединений устанавливается определенная форма подготовки кромок под сварку (форма разделки).

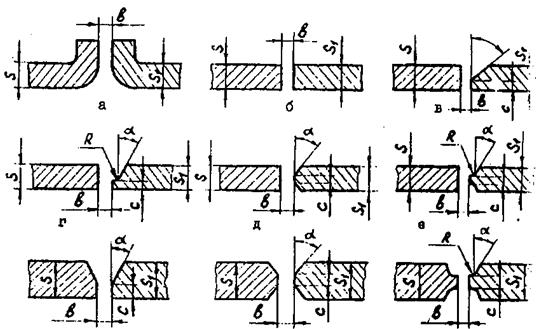

На рисунке 4.2, например, приведены основные разновидности формы подготовки кромок стыковых соединений по ГОСТ. Основными конструктивными элементами подготовки кромок являются: угол раскрытия  , величина притупления с, величина зазора в (рисунок. 4.2).

, величина притупления с, величина зазора в (рисунок. 4.2).

Ж з и

а – с отбортовкой кромок; б – без скоса кромок; в – со скосом

одной кромки; г – с криволинейным скосом одной кромки;

д – с двумя скосами одной кромки; е – с двумя криволинейными

скосами одной кромки; ж – со скосом кромок; з – с двумя

симметричными скосами кромок; и – с двумя симметричными

криволинейными скосами кромок

Рисунок 4.2 – Форма подготовки кромок стыковых соединений

При проектировании конструкции и технологических процессов изготовления сварных соединений постоянно решаются задачи выбора подготовки кромок, швов и соединений. В общем виде подготовка кромок необходима для получения качественных швов и соединений. Это включает, прежде всего, получение швов заданной формы, т. е. с геометрическими размерами, соответствующими размерам, заданным ГОСТ. Подготовка кромок под сварку, сборка без скоса кромок с обязательным зазором применяются для обеспечения проплавления свариваемых элементов на всю их толщину.

Технология электродуговой сварки заготовок без специальной подготовки кромок во многих случаях является более прогрессивной и экономичной, т. к. в этом случае не требуется механическая обработка кромок, связанная с удалением металла в отходы и затратами труда; при последующей сварке, как правило, швы имеют меньшую площадь сечения и, следовательно, меньшую массу наплавленного металла, поэтому она требует минимального расхода покрытых электродов, электроэнергии, минимальных затрат ручного труда сварщика.

В связи с этим в качестве основных показателей при оценке эффективности выбора формы подготовки кромок следует считать:

– площадь поперечного сечения или массу удаленного с кромок металла и трудоемкость обработки;

– площадь поперечного сечения или погонную массу наплавленного металла шва.

Чем меньше масса удаленного с кромок металла и масса наплавленного металла шва при заданном качестве сварного соединения, тем экономнее форма подготовки кромок.

Сварное соединение, согласно ГОСТ, имеет условное буквенное обозначение, в котором буква обозначает тип соединения, цифра или число – порядковый номер, соответствующий определенной подготовке кромок. Например, символом С17 обозначается стыковое соединение с V-образным односторонним скосом кромок, используемое при толщине металла 3…60 мм. Если в таком соединении применяется шов с подваркой корня, то оно обозначается С18 и т. д. ГОСТ устанавливает сорок разновидностей стыковых (С1 – С40), десять угловых (У1 – У10), восемь тавровых (Т1 –Т8) и два нахлесточных соединения.