Объемная доля жидкости в пене определяется как 4 страница

3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Методика комплексного расчета теплообменного аппарата включает в себя:

1) тепловой расчет, из которого в конечном итоге определяется необходимая поверхность теплообмена F для заданных условий работы;

2) конструктивного расчета - на основании полученной поверхности теплообмена F производится компоновка отдельных элементов аппарата и проверочный расчет их на прочность;

3) гидравлический расчет, из которого определяется необходимое насосное и компрессорное оборудование;

4) технико-экономический расчет.

3.1. Тепловой расчет

Основная задача заключается в определении F при заданных расходах теплоносителей  , и

, и  . коэффициенте теплопередачи К и конечной температуре

. коэффициенте теплопередачи К и конечной температуре  .

.

Тепловой расчет состоит из таких элементов:

1) выбора конструкции аппарата, определяющих размеров, скоростей и места движения теплоносителей;

2) определения тепловой нагрузки  ,

,  или расходов теплоносителей;

или расходов теплоносителей;

3) расчета температурного режима процесса теплообмена

4) выбора физических параметров теплоносителей  ,

,  ,

,  ,

,  ,

,  и т.д.;

и т.д.;

5) определения коэффициента теплоотдачи  ,

,  и

и

6) расчета поверхности теплообмена

3.2. Выбор типа теплообменника

При известной поверхности теплообмена F выбор типа теплообменника

( ТН, ТК, ТП или ТУ ) определяется величинами напряжений, возникающих в трубах  и кожухе

и кожухе  аппарата.

аппарата.

Теплообменники ТН должны удовлетворять условиям:

(3.1)

(3.1)

(3.2)

(3.2)

где  и

и  - усилия от температурных напряжении в трубах и кожухе;

- усилия от температурных напряжении в трубах и кожухе;  и

и  - усилия от рабочих давлений теплоносителей в трубном и межтрубном пространствах.

- усилия от рабочих давлений теплоносителей в трубном и межтрубном пространствах.

Во время работы теплообменника стенки корпуса и теплообменных труб, имевшие перед пуском (и сборке) аппарата одинаковую температуру, нагреваются до разных температур.

Корпус теплообменника, в особенности, если он хорошо изолирован, нагревается почти до температуры смывающей его среда. Следовательно, среднюю температуру стенки корпуса теплообменника можно принимать равной средней температуре теплоносителя, протекающего по межтрубному пространству.

Температура трубок может быть найдена из уравнения

(3.3)

(3.3)

где

- средние температуры теплоносителей,

- средние температуры теплоносителей,

Температура кожуха  определяется из уравнения

определяется из уравнения

(3.4)

(3.4)

Коэффициент теплоотдачи от стенки кожуха в окружающую среду можно рассчитать по формуле

(3.5)

(3.5)

Аппараты типа ТН , удовлетворяющие условиям (3.1) и (3.2), должны быть проверены на надежность крепления труб в трубных решетках по формуле

(3.6)

(3.6)

где  - толщина трубной решетки.

- толщина трубной решетки.

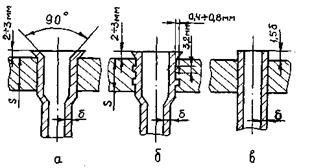

Величина усилия  зависит от способа крепления труб в трубной решетке (рис.3.1).

зависит от способа крепления труб в трубной решетке (рис.3.1).

При креплении вальцовкой в гладких отверстиях без отбортовки - схеме – а,  =15 мПа, в отверстиях с канавками – б,

=15 мПа, в отверстиях с канавками – б,  = 40 мПа. Если значения

= 40 мПа. Если значения  -будут выше 40 мПа, то необходима компенсация неодинаковости температурных удлинений труб и кожуха (рис.3.2).

-будут выше 40 мПа, то необходима компенсация неодинаковости температурных удлинений труб и кожуха (рис.3.2).

Рис.3.1

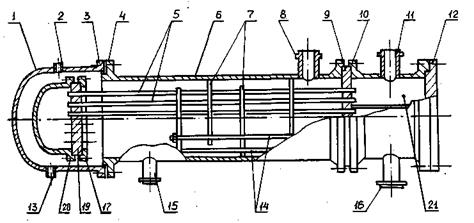

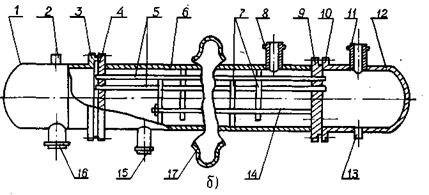

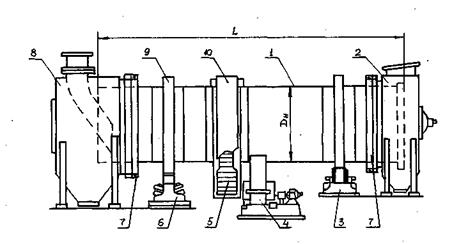

Рис 3.2 а

Рис. 3.2 б

Рис. 3.2. (а, б) Конструкция кожухотрубчатых теплообменных аппаратов:

а - ТН с жестко закрепленными трубками; б - ТК с компенсацией по корпусу;

1 - крышка кожуха; 2 – трубка воздушная; 3 – фланец крышки; 4- неподвижная трубная решетка; 5 - трубы; 6 – кожух; 7 – перегородки или опорные плиты; 8 – штуцер кожуха; 9 – неподвижная трубная решетка; 10 – фланец крышки; 11 – штуцер крышки; 12 – крышка; 13 – дренаж; 14 – стяжки перегородок; 15 – штуцер кожуха; 17 – фланец; 18 – опорное устройство плавающей головки; 19 – трубная решетка плавающей головки; 20 – плавающая головка; 21 – перепускная камера.

3.3. Определение усилий от температурных деформаций и давлений в аппарате

3.3. Определение усилий от температурных деформаций и давлений в аппарате

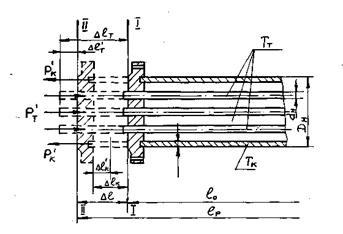

Расчетная схема для определения напряжений в элементах теплообменника типа ТН представлена на рис.3.3.

Рис.3.3.

Усилие, растягивающее (сжимающее) трубки и кожух и обусловленное температурными деформациями, определяется

(3.7)

(3.7)

где  и

и  - коэффициенты линейного расширения материала трубок и кожуха,

- коэффициенты линейного расширения материала трубок и кожуха,  ;

;  и

и  - температуры трубок и кожуха при рабочих условиях,

- температуры трубок и кожуха при рабочих условиях,  ;

;  - температура аппарата при изготовлении,

- температура аппарата при изготовлении,  ;

;  и

и  - модули упругости материала трубок и кожуха, н/м2 ;

- модули упругости материала трубок и кожуха, н/м2 ;  - суммарная площадь сечения трубок, м2;

- суммарная площадь сечения трубок, м2;  - площадь сечения кожуха, м2.

- площадь сечения кожуха, м2.

Если материал трубок и кожуха одинаков, то уравнение (3.7) приводится к виду:

(3.8)

(3.8)

Площадь сечений трубок и кожуха

;

;  (3.9)

(3.9)

Усилия, растягивающие трубки и кожух теплообменника и обусловленные давлениями в аппарате (рис.3.3), определяется по формулам

;

;  (3.10)

(3.10)

Суммарное растягивающее усилие

(3.11)

(3.11)

Где  и

и  - давление в межтрубном и трубном пространствах теплообменника, Па

- давление в межтрубном и трубном пространствах теплообменника, Па

Число трубок в трубной решетке

(3.12)

(3.12)

где  - средний диаметр трубки, м.

- средний диаметр трубки, м.

Таким образом, из выражения (3.8) следует, что для каждой данной конструкции теплообменника сила, а значит и напряжение зависят от разности температур  и не зависят от длины аппарата.

и не зависят от длины аппарата.

Принято считать, что при разности температур.  больше 500, в жестких теплообменниках возникают уже недопустимо большие напряжения. Жесткие конструкции неприменимы, если суммарные напряжения в них (от температуры, давления среды и различных внешних нагрузок) получаются выше допустимых. В таких случаях в аппаратах должны быть предусмотрены компенсаторы.

больше 500, в жестких теплообменниках возникают уже недопустимо большие напряжения. Жесткие конструкции неприменимы, если суммарные напряжения в них (от температуры, давления среды и различных внешних нагрузок) получаются выше допустимых. В таких случаях в аппаратах должны быть предусмотрены компенсаторы.

В химической аппаратуре применяются в основном следующие два вида компенсаторов;

1) гибкий компенсатор (линза, сильфон, мембрана), устанавливаемый между частями аппарата, имеющими различную температуру;

2) сальниковый компенсатор, позволяющий свободно перемещаться отдельными частями аппарата относительно друг друга.

Кроме того существует ряд конструктивных мероприятий, позволяющих значительно снизить и даже полностью избавиться от температурных напряжений. К ним относится применение теплообменников с плавающей головкой, с U - образными трубами, с трубами фильда и др.

4. ОПИСАНИЕ ЛАБОРАТОРНОЙ УСТАНОВКИ

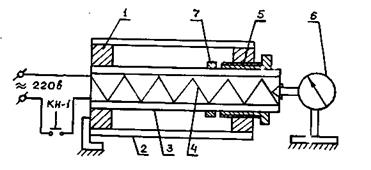

Установка представлена в виде стенда, включающего натуральные модели кожухотрубчатого теплообменника типа ТН, теплообменник типа «труба в трубе» и модель кожухотрубного теплообменника имитирующего работу обоих типов в условиях температурных нагрузок (см. рис.4.1).

Назначение первых двух моделей подробное изучение конструкции и принципа работы аппаратов, а третьей - экспериментальное исследование усилий в элементах теплообменника, обусловленных неравномерным нагревом кожуха и трубок.

Рис. 4.1. Схема лабораторной установки

Трубный пучок имитирует центральная труба 3, а корпус -две продольные тяги 2. Нагрев трубы 3 осуществляется электронагревателем 4. Гайка механического замыкания 5 позволяет исследовать тепловое удлинение трубы 3 в двух режимах: свободного удлинения и удлинения, совместного с корпусом. Левая трубная доска неподвижно закреплена на основании, а правая имеет возможность свободно перемещаться в осевом направлении. Величина перемещения правого торца центральной трубы регистрируется индикатором часового типа 6. Температура центральной трубы определяется продолжительностью включения нагревателя посредством кнопки KH-1. Когда между стопорным кольцом 7 и гайкой 5 имеется зазор 1-2 мм, то имеет место свободное температурное удлинение трубы 3. Если же гайка 5 упирается в кольцо 7, то при нагреве трубы 3 её удлинению препятствуют тяги 2 и индикатор 6 измеряет совместную деформацию трубы и «корпуса».

4.1 Техническая характеристика установки

1) рабочая длина теплообменника - 0,8м.

2) размер трубы - 38  2мм

2мм

3) размер тяги - 10  6мм

6мм

4) площадь поперечного сечения трубы -

5) площадь поперечного сечения "корпуса" -

6) материал теплообменника - сталь Ст.З

7) модуль упругости материала -

8) коэффициент температурного расширения -

9) цена деления индикатора - 0,01 мм.

4.2. Рабочие условия установки

(устанавливаются по заданию преподавателя)

1) температура в трубном и межтрубном пространствах  ,

,

2) давление теплоносителей в трубном и межтрубном пространствах  ,

,  ;

;

3) теплоносители и их теплофизические характеристики

4) коэффициенты теплоотдачи  ,

,  ;

;

5) по известной площади поперечного сечения «корпуса»

м2 определить диаметр аппарата.

м2 определить диаметр аппарата.

4.3. Меры безопасности при работе на установке

1) Перед началом работы необходимо проверить целостность заземления. При его нарушении или отсутствии работу проводить нельзя;

2) манипуляции с гайкой замыкания проводятся только на остывшей установке;

3) при нарушении изоляции или целостности электрических соединений включать установку в сеть запрещается;

4) операцию по механическому замыканию посредством гайки производят, выключив установку из сети;

5) при наличии следов влаги на установке запрещается её включать в сеть;

6) включение нагревателя на длительность более 1,5 минуты

не разрешается во избежание поломки установки;

7) во время включения нагревателя запрещается прикасаться к корпусу установки;

8) настройка индикатора выполняется на выключенной установке;

9) для охлаждения центральной трубы недопустимо использовать влажную ветошь.

5. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА И ОБРАБОТКА РЕЗУЛЬТАТОВ

1) Между гайкой замыкания 5 и стопорным кольцом 7 выставляется зазор порядка 1-2 мм;

2) устанавливается и настраивается индикатор перемещений 6 так, чтобы стрелка находилась на отметке "0";

3) установка включается в сеть и посредством кнопки KH-1 включается нагревателем центральной трубы, время нагрева задается преподавателем и составляет порядка 20-120 с;

4) после включения электронагревателя определяют максимальное отклонение стрелки индикатора 6, соответствующее линейному расширению трубы при стабилизации температурного поля;

5) по формуле

где  - удлинение трубы (цена деления индикатора 0,01 мм), находят приращение температуры, соответствующее принятой длительностыо нагрева;

- удлинение трубы (цена деления индикатора 0,01 мм), находят приращение температуры, соответствующее принятой длительностыо нагрева;

6) выключают установку из сети и контролируют по индикатору остывание трубы;

7) когда показание индикатора 6 приблизится отметки "0", затягивают гайку замыкания 5 так, чтобы она плотно упиралась в стопорное кольцо 7, выставляют индикатор 6 на отметку "0";

8) включают установку в сеть и посредством кнопки KH-1 задают длительность нагрева такую же, как и в первом опыте (см. пункт 3); при этом считаем, что равным длительностям нагрева соответствует одинаковое приращение температуры;

9) по индикатору 6 определяют величину совместной деформации нагретой трубы и корпуса теплоприемника, который механически имитируется тягами

10) по формуле  определяется сила взаимодействия центральной трубы и корпуса;

определяется сила взаимодействия центральной трубы и корпуса;

11) определяем напряжение сжатия в материале трубы  и сравниваем его с допускаемым для стали Ст.3

и сравниваем его с допускаемым для стали Ст.3

12) определяем растягивающее напряжение в материале корпуса

(двух тяг 2)  и сравниваем его с допускаемым;

и сравниваем его с допускаемым;

13) по формулам (3.9) и (З.10) определить усилия, растягивающие трубки и кожух  ;

;  обусловленные давлениями в аппарате.

обусловленные давлениями в аппарате.

14) по  ;

;  определить и сравнить действующие и допускаемые напряжения в трубках и корпусе;

определить и сравнить действующие и допускаемые напряжения в трубках и корпусе;

15)  проверить надежное крепление труб в отверстиях трубной решетке и определить их способ крепления. В случае

проверить надежное крепление труб в отверстиях трубной решетке и определить их способ крепления. В случае  40 мПа выбрать способ компенсации температурных деформаций.

40 мПа выбрать способ компенсации температурных деформаций.

6. СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен включать

1) схему лабораторной установки;

2) экспериментальные значения длительности нагрева;

3) степени удлинения в свободном и связанном состоянии;

4) расчетные значения приращения температуры, силы взаимодействия между трубой и корпусом, напряжений в трубе и в корпусе;

5) сопоставление действующих напряжений с допускаемыми.

7. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1) Что является причиной возникновения температурных напряжений?

2) Как определяется температура корпуса и труб?

3)Что такое коэффициент температурного расширения?

4) Как определяется сила взаимодействия корпуса и труб?

5) Как определяются температурные напряжения в трубах и корпусе теплообменника?

6) В каких случаях применяются компенсаторы?

7) Какие виды компенсаторов применяются в химической аппаратуре?

8) Как в экспериментах определялась температура нагрева трубы?

9) Назначение гайки механического замыкания.

ЛИТЕРАТУРА

1. Домашнев А.Д. Конструирование и расчет химических аппаратов.. М., ГНТИМЛ, 1961. 624с.

2. Лащинский А.А., Толчинский Т.Р. Основы конструирования и расчеты химической аппаратуры. Справочник. Л., Машиностроение, 1970. 752с.

РАБОТА № 6

ИССЛЕДОВАНИЕ РАБОТЫ БАРАБАННОЙ СУШИЛКИ

1. ЦЕЛЬ РАБОТЫ

1. Ознакомиться с работой барабанной сушилки.

2. Определить основные величины, характеризующие эффективность сушильной установки: удельный расход сушильного агента и тепла, напряжение сушилки по испаряемой влаге, объемный коэффициент теплопередачи.

3. Определить мощность, потребляемую приводом мешалки.

2. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

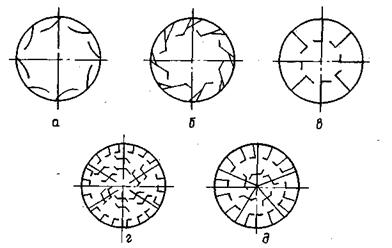

Барабанные сушилки широко применяют в химической промышленности для сушки сыпучих различных материалов. Эти сушилки отличаются высокой производительностью и относятся к конвективным сушилкам. В качестве сушильного агента в них используют воздух и дымовые газы. Сушилка представляет собой цилиндрический барабан 1; к которому крепятся бандажи 9, опираются на опорные 3 и опорно-упорные 6 ролики (см. рис.2.1). Вращение барабану передается от электродвигателя через редуктор 4 и зубчатый венец 5, закрытый кожухом 10. Мощность двигателя от 1 до 40 кВт частоты вращения барабана 1  8 об/мин. Размеры корпусов сушилки нормализованы.

8 об/мин. Размеры корпусов сушилки нормализованы.

Высушиваемый материал подается на приемную камеру 8 и поступает в сушильный барабан. Внутри корпуса устанавливаются насадки с целью увеличения поверхности межфазного контакта. На входе материал поступает на приемно-винтовую насадку, а с неё - на основную насадку. В качестве основной насадки можно применять секторную (в сушилках диаметром 1000  1600 мм для материалов с хорошей сыпучестью и частицами средним размером не более 8 мм) и лопастную (в тех же сушилках для материалов, обладающих свойством налипания, и сыпучих материалов с частицами средним размером более 8 мм и в сушилках диаметром 1000

1600 мм для материалов с хорошей сыпучестью и частицами средним размером не более 8 мм) и лопастную (в тех же сушилках для материалов, обладающих свойством налипания, и сыпучих материалов с частицами средним размером более 8 мм и в сушилках диаметром 1000  3500 мм для материалов, склонных к налипанию, но восстанавливающих сыпучие свойства при некоторой подсушке).

3500 мм для материалов, склонных к налипанию, но восстанавливающих сыпучие свойства при некоторой подсушке).

Рис.2.1

Рис.2.2 Схемы лопастных (а, б, в) и секторных (г, д) насадок.

Выбор барабанных сушилок производится по рабочей длине L и наружному диаметру

Выбор барабанных сушилок производится по рабочей длине L и наружному диаметру  барабана.

барабана.

Длина барабана

(2.1)

(2.1)

где  - объем барабана, м2 ;

- объем барабана, м2 ;

- внутренний диаметр сушильного барабана, м.

- внутренний диаметр сушильного барабана, м.

Объем сушильного барабана определяется по формуле

(2.2)

(2.2)

где W - количество удаляемой влаги, кг/с;

- напряженность барабана по влаге, кг/м3 с.

- напряженность барабана по влаге, кг/м3 с.

Внутренний диаметр  сушильного барабана определяется по зависимости

сушильного барабана определяется по зависимости

- расход сухого газа в сушилке, кг/с;

- расход сухого газа в сушилке, кг/с;

- удельный объем влажною газа, м3/кг;

- удельный объем влажною газа, м3/кг;

= 0,1

= 0,1  0,025 - коэффициент заполнения барабана;

0,025 - коэффициент заполнения барабана;

- скорость газа на выходе из барабана, м/с.

- скорость газа на выходе из барабана, м/с.

Наружный диаметр барабана с учетом двойной толщины футеровки и обечайки

Здесь толщина футеровки и обечайки  зависит от габаритов сушилки и температуры теплоносителя. Для ориентировочных расчетов можно принять

зависит от габаритов сушилки и температуры теплоносителя. Для ориентировочных расчетов можно принять  м. Отношение длины барабана к диаметру обычно лежит в пределах

м. Отношение длины барабана к диаметру обычно лежит в пределах

При расчете количества сушильного агента (воздух, топочные газы) параметры его состояния перед входом и на выходе из сушилки определяются по диаграмме Рамзина.

Количество влаги  , удаляемой из материалов в процессе сушки, при изменении влагосодержания материала (считая на абсолютно сухое вещество) от

, удаляемой из материалов в процессе сушки, при изменении влагосодержания материала (считая на абсолютно сухое вещество) от  до

до  , будет

, будет

(2.4)

(2.4)

где  - производительность сушилки по сухому продукту, кг/с. Значение

- производительность сушилки по сухому продукту, кг/с. Значение  , если дана производительность по исходному материалу

, если дана производительность по исходному материалу  , можно определить по формуле

, можно определить по формуле

(2.5)

(2.5)

Если в качестве сушильного агента используют воздух, то его расход рассчитывается по зависимости

(2.6)

(2.6)

где  и

и  - начальное и конечное влагосодержание воздуха в действительной сушилке, кг/кг.

- начальное и конечное влагосодержание воздуха в действительной сушилке, кг/кг.

Удельный объем влажного воздуха (отнесенный к 1 кг сухого воздуха)  рассчитывается по формуле

рассчитывается по формуле

(2.7)

(2.7)

где  - газовая постоянная для воздуха,

- газовая постоянная для воздуха,  ;

;

- температура воздуха, °К;

- температура воздуха, °К;

- общее давление паровоздушной смеси, Па;

- общее давление паровоздушной смеси, Па;