Устройство кислородных конвертеров с верхней продувкой

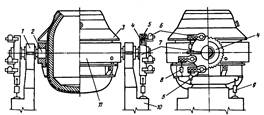

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы (рис. 7.2), футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака. Вместимость существующих конвертеров составляет 50—400 т. В нашей стране установлен типовой ряд емкостей конвертеров (по массе жидкой стали): 50, 100, 130, 160, 200, 250, 300, 350 и 400т.Форма конвертера. Профиль рабочего объема, образованный футеровкой, у отечественных конвертеров обычно имеет суживающуюсяся к верху горловину, примыкающую к цилиндрической части. Цилиндрическая часть заканчивается сферическим днищем.

Рис. 7.2. Кислородный конвертер с двухсторонним навесным многодвигательным

механизмом поворота:

1 — опорный подшипник; 2 — цапфа, 3 — защитный кожух; 4 — ведомое зубчатое

колесо; 5 — вал-шестерня; 6 — навесной электродвигатель с редуктором; 7 —

корпус ведомого колеса; 8, 9 — демпфер; 10 — опорная станина; 11 — опорное

кольцо

Сужение нижней части, и сферическая форма днища предотвращают образование застойных зон при циркуляции металла в конвертерах с верхней продувкой. У малых (<130т) конвертеров днище для упрощения кладки иногда делают плоским; плоское днище имеют конвертеры донной продувки. По конфигурации корпуса (кожуха) конвертеры различаются. Корпус может быть такой же формы, как рабочий объем, т.е. - с сужением внизу; быть без сужения внизу, когда к цилиндрической части примыкает сферическое

Корпус конвертера выполняют сварным из листовой стали толщиной от 20 до 110 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями. Расположение горловины в конвертерах симметричное, .что позволяет вводить кислородную фурму строго по оси конвертера. При этом обеспечивается равное удаление кислородных струй от стенок конвертера и тем самым— равномерный износ футеровки.

Конвертер цапфами опирается на роликовые опорные подшипники, закрепленные в опорных станинах. Подшипники обеспечивают возможность вращения конвертера вокруг оси цапф; при этом один подшипник фиксированный, а другой "плавающий", что дает возможность перемещения вдоль оси цапф на 15—30 мм.

В первых кислородных конвертерах цапфы крепились непосредственно к кожуху конвертера. При этом, как показала практика, вследствие нагрева кожуха и его деформации происходил перекос цапф (их отклонение от первоначального положения), что вызывало при вращении цапф удары по опорным подшипникам и шестерням механизма поворота конвертера и их повышенный износ.

Современные кислородные конвертеры снабжают отдельным опорным кольцом, к которому крепятся цапфы и в котором с зазором в 150-200 мм закреплен кожух. Механизм поворота обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью от 0,1 до 1 об/мин. Поворот конвертера необходим для выполнения технологических операций: заливки чугуна, завалки лома, слива стали и шлака и др.

Механизм поворота может быть односторонним и двусторонним.

Футеровка конвертера работает в тяжелых условиях, подвергаясь воздействию высоких температур; термических напряжений, возникающих при колебаниях температуры футеровки; ударов кусков шихты при загрузке и знакопеременных нагрузок, возникающих при вращении конвертера. Она изнашивается также в результате химического взаимодействия со шлаком и размывающего действия потоков металла и шлака.

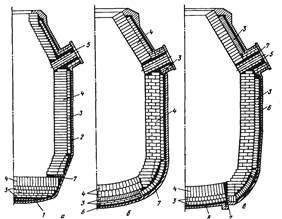

Футеровку обычно делают из двух слоев: арматурного и рабочего. Примыкающий к корпусу арматурный слой (рис. 7.3) толщиной 110-250 мм уменьшает теплопотери и защищает кожух в случае прогара рабочего слоя. Арматурный слой выполняют из магнезитового или магнезитохромитового кирпича, он не требует замены очень длительное время (годы). Внутренний или рабочий слой изнашивается во время работы и его заменяют при ремонтах футеровки; его толщина в зависимости от емкости конвертера составляет 500-800 мм. Кислород подают в конвертер через вертикально расположенную водоохлаждаемую фурму, которую вводят в полость конвертера через горловину строго по его оси. Давление кислорода перед фурмой составляет 1, 0—1, 6 МПа. Высоту фурмы над ванной можно изменять по ходу плавки; обычно она увеличивается при росте емкости конвертера и находится в пределах 1, 0—4, 8 м от уровня ванны в спокойном состоянии. Поднимают и опускают фурму с помощью механизма, сблокированного с механизмом вращения конвертера.

Рис. 7.3. Футеровка кислородных конвертеров с приставными (а), неотъемными (б) и вставными (в) днищами:

1 — отъемное днище; 2 — кожух конвертера; 3 — арматурный слой футеровки; 4 — рабочий слой футеровки; 5 — блоки из плавленого магнезита; 6 — предарматурный слой (огнеупорная масса, асбест); 7 — огнеупорная масса; 8 — вставное днище

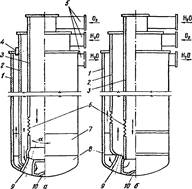

Фурма выполнена из трех концентрично расположенных стальных труб и снабжена снизу медной головкой с соплами (рис. 7.4).

Рис. 7.4. Многосопловые кислородные фурмы с центральной подачей кислорода (а) и воды (б):

1—3 — стальные трубы; 4 — сальниковое уплотнение; 5 — патрубки для подачи кислорода и воды; 6 — компенсатор; 7 — сменная часть наружной трубы; 8 — медная головка фурмы; 9 — сопло; 10 — выемка

Полости, образованные трубами, служат для подачи кислорода, подвода и отвода охлаждающей воды. Наиболее часто применяют фурмы с центральной подачей кислорода (рис. 7.4, а). К верхней части труб прикреплены патрубки 5 для подвода кислорода, подвода и отвода воды. Длина фурмы 300-т конвертера достигает 27 м. Головка фурмы является сменной, ее соединяют с трубами сваркой или резьбой в сочетании со сваркой. В головке расположены сопла Лаваля через которые кислород поступает в полость конвертера и распределитель воды, направляющий ее вдоль поверхности головки. Головки выполняют сварными и иногда литыми. Всю головку или ее нижнюю часть с соплами, обращенную к зоне наибольших (до 2600 °С) температур в конвертере, выполняют из меди. Это делают потому, что, обладая высокой теплопроводностью, медь быстро передает тепло охлаждающей воде, и поэтому даже в зоне высоких температур головка не перегревается и сохраняет прочность. Стойкость головок фурм составляет 50—150 плавок.