Арнайы кокс алуға арналған тәжірибелік қондырғы

Серіктестері:«Қазхром» ТҰК» АҚ; «Silicium Kazakhstan» ЖШС.

Кокстеу процесі. Мұнай қалдықтарын кокстеу.Кокс – ауа жіберілуі толық болмаған кезде (карбондау) көмірді немесе лигнитті құрғақ айдау жолымен алынған қатты қалдықты білдіреді. Кокстың екі түрі бар: газды кокс – газ зауыттарында жасанды газды өндіру үшін қолданатын көмірді қайта өңдеу нәтижесіндегі жанама өнім және пештік кокске оған тас көмірден алынған кокстың басқа да барлық түрлері жатады.

Мұнай коксы - крекинктеу және пеште карбондау жолымен алынатын қара жылтырайтын қалдық болып табылады. Ол негізінен көміртектен (90-95%) тұрады және әдетте күлді құрамай жанады. Ол негізінен металлургиялық үдерістерде қолданылатын және оларға көмірді карбондау негізінде алынатын қатты қалдықтар жатады.

Кокстеу дегенiмiз -мұнай өңдеу нәтижесiнде қалған ауыр қалдықтарды (гудрон, асфальт,крекинг қалдық термохимиялық процестердiң көмегiмен мұнай коксiне және мөлдiр мұнай өнiмдерiне (бензин, газоиль) айналдыру. Кокстеу әртүрлi қондырғыларда жүргiзiледi: Оралымды жұмыс iстейтiн горизонтальды кубтарда; Жартылай үздiксiз жұмыс iстейтiн, қыздырылмайтын кокс камераларында.

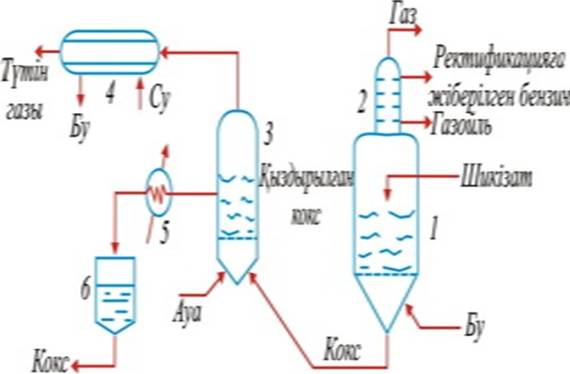

Төмендегi суретте мұнай қалдықтарын кокстеудiң схемасы көрсетiлген.

1-сурет. Мұнай қалдықтарын кокстеудiң схемасы 1-қайнау қабатты реактор; 2- парциальды конденсатор; 3-коксқыздырғыш; 4-кәдеге асыру қазандығы; 5-кокс тоңазытқышы; 6-кокс шанабы. Сұйық шикiзат реакторға (1)берiледi.

Кокстелу деп- көмірлерді 900 – 10000 С температурада,оларды ауа қатысынсыз қыздырып,кокс деп аталатын қатты көмір қалдығын алу арқылы, сонымен қоса химиялық қосылыстар және заттар ұшқыш булы газды өнімдерден кондицсирленіп және айырылып алынатын көмірлерді (көмірлі қоспаларды) өңдеу процесін атайды. Көрініп турғандағыдай, кокстелу жоғары температуралық процесс, сондықтан да оны кейде жоғары температуралық кокстелу деп те атайды, төменгі температуралық немесе жартылай кокстелуден де айырмашылығы да осында.

Кокстелу көмірлерді термиялық өңдеудің неғұрлым өте кең масштабты саласы болып табылады. Кеңес одағы кокс өндiрiсi бойынша әлемде бiрiншi орын алған, жылдық өндірісі 80 – 85 млн.т . Бұл үшін кокстелетін деп аталатын жылына 150 млн.т тас көмір қайта өңделеді. Бұл көмірлер нақтылы қасиеттерге ие болуы керек, оның ішінде негізгісі болып табылатыны – жымдасуы.

Ұшқыш заттардың көлемдерінің шығымы және де кокстеуге қолданылатын пісірілетін көмірлерді әртүрлі маркаларға бөледі – газды (Г), майлы (Ж), кокстық (К), отощенные пісірілетін (ОП). Аталған көмір маркаларынан кокстеуге арналған шихта деп аталатын әр түрлі компоненттер қатынасында қоспалар түзеді. Шихтаны немесе оның жеке компоненттерiн ˂ 3 мм. iрiлiгiне дейiн ұсақтап, жақсылап араластырады, содан соң кокстейдi. Кокстелу көлемі 20 мен 40 м3 аралығындағы және одан да үлкен көлемдегі кокстеу пеші деп аталатын, арнайы камераларда жүзеге асырылады. Кокстеу пешінің камерасы келесі өлшемдерге ие болады, м: ұзындығы 14 – 17, биіктігі 4 – 7 және ені 0,4 – 0,6. Кокстелудің әр камерасы газдарлың жанған кездегі түзілген жылуы есебінен, герметикалық қабырға арқылы жылытылады. Кокстеу камерасын жүктеу кезінде дымқыл суық шихтадан қабырғада жедел түрде, жартылай кокс деп аталатын, піскен көмір қалдығы түзіледі.

Кокс өндірісі

Кокс өндірісіндегі шихта үшін тас көмірдің түрлі сұрыптары: коксты, майлы, жінішке, газды қызмет етеді. Шихта негізін кокстелген көмір, көмірдің ең бағалы сұрыпы келеді. Кокстау алдында көмірді майдалайды және құнарландырады. Одан минералдық тұқымды алуға тырысады, яғни қоламтаның құрамын төмендету үшін. Шихтаны дымқылдатады да және кокс пештерге жібереді. Ауасыз ысытқанда ұсақ көмірлі бөлшектер пластикалық күйге ауысады да және жібітеді. Пластикалық массасы коксталмаған көмірдің қатты дәндерін құрсайды. 450° температурада тұтас жабысқақ массада көмірдің құрама бөліктерге ірітіп-шіріту процесі құрама басталады. Көмірсутектің құралымы, аммиақ, басқа да органикалық құралымдары ажыратылады. Бөлінген газтәріздес заттар көмірдің жібітілген мөлшерін вспучивают, одан көптеген пор түзіледі. Өтіп кету үдерісінен құрғақ массасы көміртекпен байытылады, майысқақтығын жоғалтады және 600-650° температурада шала кокс күйіне ауысады. 1000° температурада кокс түзіледі.

Коксті кокс батареилерімен бірлескен камералық пештерде алады, өндірімділлігі 1 млн т кокс в гбд. Батарея 80 Қамеріне дейін кокстай алады. Камераның қабырғалары отқа тозімді кірпіштермен сыланады. Камераның көлемі 42 м3 дейін келеді, бір әдісте кокстің 20 тоннасына дейін ала алады. Камерада күкірттің қорапшасының пішіні өлшемдермен: ені 0,5, биіктік 5 және ұзындығы 15 м. Камераның төбесінде шихта үшін люк орнатылған. Алдыңғы және артқы камера есіктермен жабылған, ол арнайы құралдармен ғана ашылады. Кокс пештер домна және кокс газбен ысытылады.