Ручная плазменная и микроплазменная сварка

Плазменная сварка применяется в сварке тонколистовых материалов (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка. Сварка больших толщин за один проход (до 40 мм) – в заготовительном производстве.

Преимущества:

примерно на порядок выше концентрация источника нагрева, соответственно (по сравнению с дуговой сваркой плавящимся электродом) более стабильная дуга, меньше зона термического влияния и ширина шва, более высокие скорости сварки;

применительно к малоамперным дугам позволяет работать в диапазоне тока до 0,1 А (все другие способы сварки 10 А и выше), соответственно позволяет осуществлять прецизионную сварку металлической фольги.

Недостаток:

Значительно более сложная технология и оборудование по сравнению с аргонно-дуговой сваркой вольфрамовым электродом, соответственно требует более высокой культуры производства и дороже.

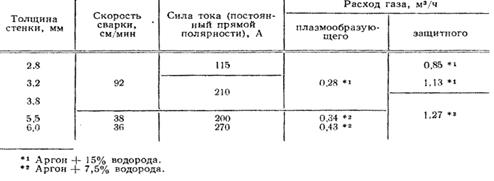

Режимы сварки плазменной сварки продольных стыков труб

Режимы сварки плазменной сварки продольных стыков труб

из коррозионно-стойкой стали

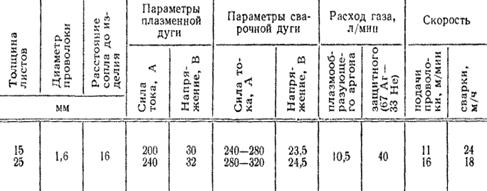

Режимы сварки алюминиевого сплава AlMgSi проволокой того же состава

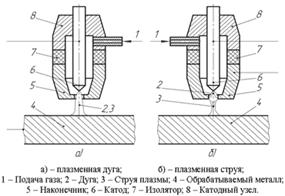

Для получения плазменной дуги служит устройство, называемое плазмотроном. Существует два способа подключения плазмотрона для генерации дуги прямого действия (рисунок 2,а) и для генерации дуги косвенного действия, называемой плазменной струёй (рисунок 2,б).

Плазмотроны, подключаемые для генерации дуги называют плазмотронами прямого действия, а для генерации плазменной струи косвенного действия. Чаще плазмотроны косвенного действия конструктивно отличаются от плазмотронов прямого действия системой охлаждения соплового узла плазмотрона, у первых она более эффективна.

В плазмотронах прямого действия плазменная дуга возбуждается между стержневым (как правило, вольфрамовым) электродом, вмонтированным в газовую камеру, и свариваемым изделием. Сопло электрически нейтрально от электродного (катодного) узла и служит для сжатия и стабилизации дуги.

В плазмотронах косвенного действия плазменная дуга создается между электродом и соплом, а поток плазмы выдувает плазменную струю.

Рисунок 2. Схемы плазмообразования

Для плазменной сварки металлов обычно применяют плазмотроны с дугой прямого действия.

Сжатие столба дуги происходит следующим образом: рабочий газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи.

Плазменная дуга прямого действия имеет почти цилиндрическую форму, немного расширяющуюся у поверхности изделия.

Плазменная дуга косвенного действия (струя) имеет форму ярко выраженного конуса с вершиной, обращенной к изделию и окруженной факелом. Слой газа, омывающий столб дуги снаружи, остается относительно холодным, образуя тепловую и электрическую изоляцию между плазменной дугой и каналом сопла. Плотность тока дуги в плазмотронах достигает 100 А/мм2, а температура 15000 - 30000 0С.

Плазменная струя, истекающая из плазматрона с дугой прямого действия, совмещена со столбом дуги в отличие от плазматронов с дугой косвенного действия и поэтому характеризуется более высокой температурой и тепловой мощностью.

Процесс возбуждения дуги непосредственно между электродом и изделием осуществить очень трудно. В связи с этим сначала возбуждается дуга между электродом и соплом (дежурная), а затем при касании ее факела изделия происходит автоматическое зажигание основной дуги между электродом и изделием. Дежурная дуга при устойчивом процессе горения основной дуги отключается. Дежурная дуга обычно питается от того же источника, что и основная, через токоограничивающие сопротивления.

В плазмотронах с дугой прямого действия в изделие вводится дополнительное тепло за счет электронного тока и КПД их значительно выше, чем у плазмотронов с дугой косвенного действия. В связи с этим плазмотроны с дугой прямого действия целесообразно применять для сварки, резки, наплавки, а плазмотроны с дугой косвенного действия для напыления, нагрева и т.п.

ПЛАЗМЕННАЯ ДУГА МОЖЕТ БЫТЬ ИСПОЛЬЗОВАНА:

· при сварке тонколистового материала толщиной менее 1 мм, включая тугоплавкие металлы;

· при сварке металлов с неметаллами;

· для наплавки и нанесения покрытий путем расплавления электронной или дополнительно подаваемой в дугу присадочной проволоки;

· для пайки;

· разделительной резки и поверхностной обработки различных металлов.