Выбор конструкционных материалов

При выборе конструкционных материалов необходимо учитывать:

- условия эксплуатации аппарата, то есть коррозионные и эрозионные свойства среды, температуру и давление среды;

- технологические свойства используемого материала: свариваемость, пластичность и другие;

- технико-экономические соображения.

По [3, стр. 389] выбирается сталь 12Х18Н10Т ГОСТ 5632 – 72. Эта сталь используется для корпуса аппарата и конструктивных элементов, которые непосредственно контактируют со средой.

В рубашке не агрессивная среда – вода, поэтому выбирается по [3, стр. 227] углеродистая сталь обычного качества Ст3сп ГОСТ 380 – 88.

Материал крепежных деталей стандартных фланцевых соединений - сталь 35 ГОСТ 1050-88 по [1, стр. 244].

Материал прокладок выбирается паронит ГОСТ 481 – 80.

Сварочные швы аппарата, изготавливаемого из листовой стали, выполняются полуавтоматической сваркой под слоем флюса. Сварочные материалы, применяемые для полуавтоматической сварки:

а) высоколегированной стали 12Х18Н10Т

· сварочная проволока 0,5х19Н9ФБС по ГОСТ 2246 – 70;

· флюс АН – 26С по ГОСТ 9087 – 81.

б) углеродистой стали Ст3сп

· сварочная проволока СВ – 08А по ГОСТ 2246 – 70;

· флюс ОСЦ – 45 по ГОСТ 9087 – 81.

в) стали 12Х18Н10Т со сталью Ст3сп

· сварочная проволока 0,7х25Н12Г2Т по ГОСТ 2246 – 70;

· флюс АН – 26С по ГОСТ 9087 – 81.

При производстве трубных узлов аппарата, при изготовлении и приварке внутренних устройств аппарата, опорных конструкций применяется ручная электродуговая сварка. Сварочные материалы, применяемые при ручной электродуговой сварке:

а) штуцеров, выполняемых из стали 12Х18Н10Т с корпусом

· тип электрода ЭА – 1 по ГОСТ 10052 – 75;

· марка сварочной проволоки СВ – 02х19Н9 по ГОСТ 2246 – 70;

· марка электродного покрытия ОЗЛ – 14.

б) штуцеров и опор, выполненных из стали Ст3сп с рубашкой

· тип электрода Э42 – 1 по ГОСТ 9467 – 75;

· марка сварочной проволоки СВ – ОВА по ГОСТ 2246 – 70;

· марка электродного покрытия АНО – 5.

Цель расчетов и исходные данные

Цель расчета

Целью работы является:

- определение толщин стенок обечаек, днищ корпуса и рубашки;

- определение основных размеров укрепляющих элементов отверстий;

- выбор фланцевого соединения, определение диаметра и числа болтов фланцевого соединения;

- подбор и расчет опоры

Расчетная схема аппарата

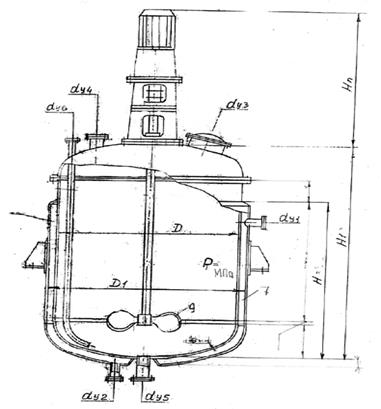

Конструкция смесителя для жидких сред с перемешивающим устройством приведена на рисунке 9.

Рисунок 9. Расчетная схема аппарата

Исходные данные для расчетов

Исходные данные:

Рабочий объем аппарата V(  ) – 16

) – 16

Размеры, мм:

D = 2000

d1 = 50

d2 = 39

d3 = 450

d4 = 50

d5 = 80

d6 = 70

Масса привода - 598 кг

Среда в аппарате:

В корпусе реактора: КСN - 41%, Н2О

В рубашке - пар

Температура:

В корпусе реактора - 90°С

В рубашке - 140°С

Давление абсолютное:

В корпусе реактора - 0,1 Мпа

В рубашке - 0,35 МПа

Определение расчетных параметров