Расчет материального баланса

Расчеты ведем на 100 м³ поступающего на конверсию природного газа. Объемное отношение пар: газ на входе 2,5:1. Содержание СН4 в сухом газе на выходе 10%. Гомологи метана разлагаются нацело. Температура парогазовой смеси на входе 380º. Температура парогазовой смеси на выходе 700º. Температура дымовых газов на выходе 800º.

Соотношение между содержанием СО и СО2 в выходящем газе соответствует состоянию равновесия реакции при температуре 700º.

Обозначим (в м³)

V – объем сухого газа на выходе;

а - содержание СО2 в выходящем газе;

б – содержание СО в выходящем газе;

в – содержание Н2 в выходящем газе;

г – количество водяного пара, вступившего в реакцию с углеводородами;

х – количество сжигаемого в печи природного газа.

Составляем балансовые уравнения по каждому элементу во влажном исходном и конечном газах.

Баланс по углероду

0,1 + 92,5 + 4,2*2 + 0,9*3 + 0,4*4 + 0,5*5 = а + б + 0,1V;

107,8 = а + б + 0,1V (6)

Баланс по водороду

92,5*2 + 4,2*3 + 0,9*4 + 0,4*5 + 0,5*6 + 250 = в + 0,1V*2 + (250 – г);

г = в + 0,2 V – 206,2 (7)

Баланс по кислороду

0,1 + 0,5*250 = а + 0,5б + 0,5(250 – г);

0,1 = а + 0,5б – 0,5г (8)

Объем сухого газа на выходе:

V = а + б + в + 0,1V + 1,4; - 1,4 = а + б + в – 0,9V (9)

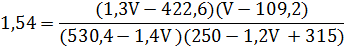

Равновесие реакции водяного газа при температуре 700º

К4 =  =

=  = 1,54 (10)

= 1,54 (10)

Определяем значение впутем вычитания уравнения (9) из уравнения (8):

в = V – 109,2 (11)

Подставляя найденное значение в в уравнение (7), получим

г= 1,2V – 315 (12)

Решая совместно уравнения (8) и (9), имеем

107,7 = 0,5б + 0,1V + 0,5г

Подставляя сюда значение гиз уравнения (12), получаем

б= 530,4 – 1,4V (13)

После подстановки в уравнение (9) значений б из уравнения (13) и в из уравнения (11) получаем

а = 1,3V – 422,6 (14)

Подставляем в уравнение (10) значенияа из уравнения (14), в из уравнения (11), б из уравнения (13), г из уравнения (12) и получаем

Откуда V = 351,7 м³

Подставляя найденное значение V в уравнения (11) – (14), определяем количества всех компонентов конвертированного газа:

а = 34,6 м³; б = 38,0 м³; в = 242,5 м³; г = 107 м³.

Количество и состав газа после трубчатой печи приводятся в таблице 1

| Компоненты | Влажный газ | Сухой газ | ||

| м³ | % объемный | м³ | % объемный | |

| СО2 СО Н2 СН4 N2 Н2О | 34,6 38,0 242,2 35,2 1,4 143,0 | 6,99 7,68 49,02 7,12 0,28 28,91 | 34,6 38,0 242,5 35,2 1,4 - | 9,84 10,81 68,95 10,00 0,40 - |

| 497,7 | 100,00 | 351,7 | 100,00 |

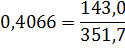

Отношение пар : газ на выходе из печи:

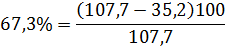

Степень конверсии метана

Расчет теплового баланса

Уравнение теплового баланса

Q1 + Q2 = Q3 + Q4 + Q5 + Q6

Q1 – физическое тепло парогазовой смеси, поступающей в печь;

Q2 – тепло, выделяющееся при сжигании х м³ природного газа;

Q3 – расход тепла на реакции;

Q4 – физическое тепло конвертированного газа на выходе из печи;

Q5 – физическое тепло дымовых газов на выходе из печи;

Q6 – потери тепла в окружающую среду.

Приход тепла

Q1 = 100*0,47*380 + 250*0,373*380 = 53200 ккал.

0,47 – средняя теплоемкость природного газа от 0 до 380º, ккал/м³, ºС;

0,373 – средняя теплоемкость водяного пара от 0 до 380º, ккал/м³, ºС.

Для определения теплотворной способности природного газа принимаем следующие значения теплотворной способности отдельных углеводородов (ккал/м³): СН4 – 8560, С2Н6 – 15230, С3Н8 – 21740, С4Н10 – 28340, С5Н12 – 34890.

Низшая теплотворная способность 1 м³ природного газа: 0,925*8560 + 0,042*15230 + 0,009*21740 + 0,0004*28340 + 0,005*34890 = 9040 ккал.

Температуру природного газа и воздуха, поступающих на сжигание, принимаем равной 0º.

Q2 = 9040х ккал.

Всего в приходе 53200 + 9040х ккал.

Расход тепла

Тепловой эффект реакции, согласно закону Гесса, может быть определен из разности:

Q3 = ΣQкон. – ΣQнач.

ΣQкон. – сумма (алгебраическая) теплот образования соединений в конечной газовой смеси;

ΣQнач. – сумма (алгебраическая) теплот образования соединений в исходной газовой смеси.

Принимаем следующие значения теплот образования соединений при 0º (ΔН):

Соединение СО2 СО Н2О СН4

ΔН, ккал/м³ +4200 +1180 +2580 +790

Соединение С2Н6 С3Н8 С4Н10 С5Н12

ΔН, ккал/м³ +880 +1080 +1310 +1520

Q3 = 34,6*4200 + 38*1180 + 35,2*790 + 143*2580 – 0,1*4200 – 92,5*790 – 4,2*880 – 0,9*1080 – 0,4*1310 – 0,5*1520 – 250*2580 = -137500 ккал.

Q4 = 494,7*0,37*700 = 128100 ккал (0,37 – средняя теплоемкость влажного конечного газа от 0 до 700º).

Для вычисления Q5 определяем количество и состав дымовых газов при сжигании 1 м³ природного газа до СО2 и Н2О.

Теоритический расход кислорода на сжигание:

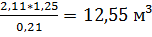

0,925*2 + 0,042*3,5 + 0,009*5 + 0,004*6,5 + 0,005*8 = 2,11м³

Расход воздуха на сжигание при коэффициенте избытка его α = 1,25:

,

,

В том числе N2 = 12,55*0,79 = 9,91 м³, О2 = 12,55*0,21 = 2,64 м³

Количество водяных паров, вносимых воздухом при 20º:

12,55*0,0214 = 0,27 м³

Где 0,0214 – влажность воздуха при 20º, м³/м³.

Количество и состав дымовых газов, образующихся при сжигании 1 м³ природного газа при α = 1,25:

Компонент СО2 О2 N2 Н2О Всего

м³ 1,078 0,53 9,91 2,332 13,85

% объемный 7,8 3,8 71,6 16,8 100,0

Количество дымовых газов при сжигании х м³ природного газа = 13,85х м³. Средняя теплоемкость дымовых газов от 0 до 800º - 0,335 ккал/м³.

Q5 = 13,85х*0,355*800 = 3933хккал.

Потери тепла в окружающую среду Q6 принимаем по практическим данным равными 17000 ккал на 100 м³ конвертируемого природного газа.

Общий расход тепла:

137500 + 128100 + 3933х + 17000 = 282600 + 3933х ккал.

Уравнение теплового баланса печи:

53200 + 9040х = 282600 + 3933х,

откуда х = 44,9 м³.

Из сводной таблицы 2 теплового баланса трубчатой печи видно, что все количество потребляемого тепла на 88 % удовлетворяется за счет тепла сжигания природного газа.

Таблица 2

| Приход тепла | Расход тепла | ||||

| Наименование статьи | ккал | % | Наименование статьи | ккал | % |

| Физическое тепло парогазовой смеси, поступающей в печь при 380º Тепло, выделяющееся при сжигании 44,9 м³ природного газа с воздухом | 11,6 88,4 | На реакции углеводородов с водяным паром Физическое тепло выходящего из печи конвертированного газа при 700º Физическое тепло выходящих из печи дымовых газов при 800º Потери тепла в окружающую среду | 30,0 27,9 38,4 3,7 | ||

| 100,0 | 100,0 |

Расчет основного аппарата

В современных производствах аммиака, метанола и водорода большой мощности наибольшее распространение получили прямоточные многорядные трубчатые печи с верхним пламенным обогревом. Печь устоит из двух блоков, топочной (радиационной) камеры и блока использования тепла дымовых газов (камеры конвекции) со встроенным вспомогательным котлом.

Основными преимуществами таких печей является их компактность и относительно небольшие тепловые потери.

В топочной камере установлены 12 параллельных секций, каждая из которых имеет 42 реакционных трубы диаметром 114x21 и высотой 2 метров. Трубы каждой секции вварены в нижний секционный коллектор с шагом 230 мм. Коллектор, диаметр которого 142x19 мм, футерован блоками из огнеупорного бетона, облицованными листовым инколоем.

Трубы подвешены на пружинах. Секции труб свободно висят в топочном пространстве камеры. Кольцевые зазоры между реакционными трубами и сводом топочной камеры уплотняют огнеупорными сальниковыми устройствами.

Парогазовая смесь из коллекторов равномерно распределяется по газоподводящим трубам между реакционными трубами, в которых на никелевом катализаторе протекает паровая конверсия углеводородов. Конвертированный газ собирается в секционные коллекторы и поднимается по газоотводящим трубам в общий газосборный коллектор, футерованный теплоизоляционным бетоном и помещенный в водяную рубашку. Далее конвертированный газ по газосборному коллектору направляют в шахтный реактор.

Топочная камера футерована двумя слоями высококачественного легковесного шамота общей толщиной 150 мм; температура наружной металлической стенки печи не должна превышать 60°С. Огнеупорные блоки свода топочной камеры подвешены на металлических шарнирных крюках. Камера снабжена смотровыми окнами, люками-лазами и облицована сварным кожухом из стали толщиной 5 мм.

Обогрев реакционных труб осуществляется факельными инжекционными горелками. Они расположены в своде топочной камеры между секциями реакционных труб. В каждом ряду устанавливают 20 горелок. Дымовыегазы собираются в газоходы, горизонтально расположенные между секциями реакционных труб в нижней части печи, и с температурой 900-1100°С направляются в конвективную камеру торцевой стене каждого газохода имеются туннельные горелки. Пройдя теплообменники конвективной камеры (рис.16), дымовые газы попадают в дымосос, откуда при температуре не более 200°С выбрасываются в атмосферу. Для обеспечения большей надежности работы тягу в печи создают двумя дымососами, причем оба дымососа имеют паровой привод. Замер температуры конвертированного газа в секционных коллекторах осуществляют термопарами. Производительность печи по природному газу 36000-38000 м³∕ч.

Основной недостаток печи данной конструкции - невозможность отключения одной или нескольких реакционных труб при аварийном их состоянии без остановки всего агрегата.

Расчет затвора

Затвор аппарата высокого давления- это узел, обеспечивающий в рабочих условиях герметичность разъемного соединения между корпусом и крышкой. Конструкция затвора должна обеспечить безопасность эксплуатации, простату изготовления, удобство разборки и сборки аппарата.

Одним из наиболее распространенных уплотнений является уплотнение с плоской металлической прокладкой. В качестве материала для прокладок используют отожженную медь, алюминий или специальную сталь.

Расчет затворов сводится к определению усилия, необходимого для обеспечения герметичности соединения. Расчетное усилие герметизации затвора зависит от ширины прокладок и свойств материалов, из которых изготовлены корпус и крышка.

Допускаемое контактное напряжение принимается в зависимости от наименьшего значения предела текучести материалов корпуса и крышки:

Так как σтmin<274.68 МПа, то [σк]= σтmin

σтmin=181.5 МПа.

[σк]=181.5 МПа.

Расчетная ширина принимаем из условия:

0.25PpD1/([σк]- σсм-0.25Pp)

bp=max

1.1PиD1/(4[σк]20-1.1Pи)

где D1-наименьший диаметр уплотнительной поверхности затвора,

σсм-герметизирующее напряжение смятия прокладки.

σсм=176.58 МПа.

[σк]20=140 МПа.

0.25*33*0.965/(204-176.58-0.25*33)

bp=max

1.1*37*0.965/(4*210-1.1*37)

0.082

bp=max

0.049

bp=0.082 м.

Наибольший диаметр уплотнительной поверхности.

D2=D1+2b

D2=0.965+2*0.082=1.129 м.

Реакция прокладки.

Rп=πDсрbσсм

Rп=3,14*1,047*0.082*176.58=27.12 МН.

где Dср- средний диаметр уплотнительной поверхности.

Dср=D1+b

Dср=0.965+0.082=1.047 м.

Равнодействующая внутреннего давления Pp на крышку.

Fp=πDср2Pp/4

Fp=3.14*1.0472*33/4=28.4 МН.

Расчетное усилие для затвора:

F=Fp+Rп

F=28.4+27.12=55.52 МН.

Расчет шпилек

Крепежными деталями в аппаратах высокого давления служат шпильки. Эти ответственные детали изготавливают, используя ряд конструктивных мер для разгрузки от дополнительных силовых воздействий.

Расчетный диаметр стержня шпильки определяется из условия прочности при нагружении ее силой F с учетом дополнительных напряжений, возникающих от крутящего момента при затяжке:

где k4-коэффициент, учитывающий тангенциальные напряжения;

n- количество шпилек;

dm- диаметр центрального отверстия в шпильке;

k5- коэффициент, учитывающий неравномерность распределения нагрузки.

k4=1.2- плоская прокладка.

n=20

dm=12 мм- так как М48*6.

k5=1.3-затяжка контролируется.

[σ]1=326 МПа- сталь 35ХМ.

dcp=0.132 м.

dc=141.5 мм, dp=150 мм

Диаметр болтовой окружности.

2.42dc/sin(π/n)

Dбmin=max

D+2.42dc

2.42*0.132/sin(3.14/20) 1.18

Dбmin=max =max

0.965+2.42*0.132 1.28

Dбmin=1.28 м.

Определим длину резьбы гнезда:

L1=235 мм

Расчет фланца

Диаметр окружности центров шпилек.

Dб≥max{1.05D2+dp; D+dp+2a; tш/sin(π/n)}

где tш- шаг размещения шпилек.

Dб=max{1.05*1.129+0.15; 0.965+0.15+2*0.8; 0.33/sin(3.14/20)}

Dб=max{1.34; 1.28; 1.22}

Принимаем Dб равное 1.34 м.

Наружный диаметр фланца.

Dф≥Dб+2dp

Dф≥1.34+2*0.15≥1.64

Dф=1,64 м.

hф=0.64 м- стандартный фланец

Расчет прочности фланцев.

Условие прочности.

σmax≤σт/1.1

σmax=100.34 МПа

100,34≤490/1,1

100.34≤445

Условие устойчивости выполняется.

Список использованной литературы

1. Вакк Э. Г., Семенов В. П. Каталитическая конверсия углеводородов в трубчатых печах М.: Химия, 1973г.

2. Крылова А.В. и др. –Труды МХТИ им.Д.И.Менделеева, 1974.вып.79 –4-6с.

3. А.с. 18922, 1974.(НРБ).

4. Саркисян А.А., Кузнецов Л.Д., Рабина П.Д./Химическая промышленность,1979.,№8 –473-475с.

5. Справочник азотчика/под.ред.Е.Н.Меньшикова. –М.:Химия, 1986.

6. Расчет и конструирование машин и аппаратов химических производств/под ред.М.Ф.Михалева.–Л.:1984.

7. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры/ Справочник –Л.:Машиностроение, 1970.

8. Альперт Л.З., Основы проектирования химических установок –М.: Высшая школа, 1970. –217с.

9. СанП и Н 2.2.4.548-96. Гигиенические требования к микроклимату производственных помещений./ Госкомсанэпиднадзор России. –М., 1996.

10. Вредные химические вещества.Неорганические соединения I-IV групп: Справочное издание/ А.Л.Бандман, Н.В.Волкова, Т.Д.Грехова и др.; Под ред.В.А.Филова и др. Л.:Химия, 1988.-522с.

Вредные химические вещества.Неорганические соединения V-VIII групп: Справочное издание/ А.Л.Бандман, Г.А.Гудзовский, Л.С.Дубейковская и др.; Под ред.В.А.Филова и др. Л.:Химия, 1989.-592с.

Вредные химические вещества.Углеводороды.Галогенпроизводные углеводородов: Справочное издание/ А.Л.Бандман, Г.А.Войтенко, Н.В.Волкова и др.; Под ред.В.А.Филова и др. Л.:Химия, 1990.-732с.

11. Вредные вещества в промышленности: Справочник для химиков, инженеров, врачей/ Под ред. Н.В.Лазарева, Э.Н.Левиной.-М.:Химия.-1976-77.Т.1,2,3.

12. Беспамятнов Г.П., Кротов Ю.А. Предельно допустимые концентрации химических веществ в окружающей среде. – М.:Химия, 1985.

13. Контроль химических и биологических параметров окружающей среды/ Под ред.Л.К.Исаева. СПБ.Эколого-аналитический информационный центр “Союз”, 1988. –896с.

14. Средства индивидуальной защиты: Справ.изд./ С.Л.Каминский, К.М.Смирнов, В.И.Жуков,Н.А.Краснощеков.-Л.:Химия, 1989.-400с.

15. Пожаровзрывоопасность веществ и материалов и средства пожаротушения./ Справочник под ред.В.Я.Баратова. – М.:Химия, 1988. –380с.

16. Правила устройства электроустановок. ПУЭ – 99.

17. НПБ 105-9 5 Определение категорий помещений и зданий по взрывопожарной и пожарной опасности.-М., 1995.

18. СниП 23-05-95. Естественное и искусственное освещение. Нормы проектирования.

19. СН 2.2.4/2.1.8.562 – 96. Шум на рабочих местах, в помещениях жилых и общественных зданий и на территории жилой застройки.

20. Зайцев Н.П., Экономика промышленного предприятия, –М.: Инфра-М, 1998.

21. Справочник директора предприятия/Под ред.М.Г.Лапусты –М.: Инфра-М, 1999.

22. Методические рекомендации по оценке эффективности инвестиционных проектов и их отбору для финансирования.: Официальное издание –М.,1994.