Глава 10 основы теории коррозии

Практически все металлы, соприкасаясь с окружающей их газовой или жидкой средой, подвергаются коррозионному разрушению, заключающемуся в уменьшении их веса (толщины).

Коррозия — самопроизвольное разрушение металла вследствие хими-

ческой или электрохимической гетерогенной реакции, протекающей на его по-верхности.

Коррозия бывает химическая и электрохимическая, равномерная и сосре-доточенная.

ХИМИЧЕСКАЯ КОРРОЗИЯ

Химическая коррозия характеризуется образованием химического соеди-нения при взаимодействии металла с агрессивной средой без появления элек-трического тока (взаимодействие металла с сухими газами, при отсутствии кон-денсации влаги на поверхности металла или при контактировании металла с жидкостями, не проводящими электрический ток).

Наиболее характерным примером химической коррозии может служить образование окалины (окисной пленки) при контакте металла с воздухом при высоких температурах. При соприкосновении стали с воздухом в условиях вы-соких температур на ее поверхности образуется тонкий слой окисла. С повы-шением температуры и продолжительности нагрева толщина окисной пленки увеличивается. При определенной критической (для стали данного состава) температуре пленка растрескивается и отделяется от металла, обнажая его по-верхность, вследствие чего окисление продолжается. Критическую темпера-туру, при которой наблюдается растрескивание и отделение от поверхности металла окисной пленки после длительного нагрева, называют температурой окалиностойкости данной стали. При температурах ниже критической образу-ются сплошные пленки окислов, плотно прилегающие к поверхности металла и предохраняющие его от дальнейшего окисления.

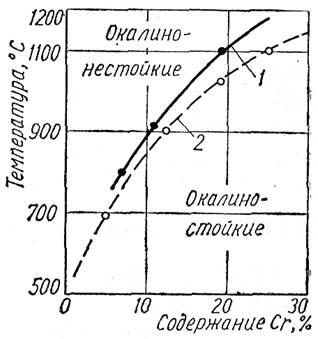

Основным элементом, сообщающим окалиностойкость стали, является хром (рис. 21). Окалиностойкость высокохромистых сплавов повышают также кремний и алюминий. Кремний, хром, алюминий имеют значительно большее сродство с кислородом, чем железо. В связи с этим при достаточно длительном времени контактирования металла с воздухом и высокой температуре, обеспе-чивающих интенсивное протекание процессов диффузии этих элементов из толщи металла в поверхностные слои, наблюдается обогащение ими окалины.

Рис. 21. Влияние содержания хрома и температуры на окалиностойкость аустенитных (кривая 1) и ферритных (кривая 2) сталей в воздушной атмосфере

В результате на поверхности металла может образоваться защитный слой плотной окисной пленки, препятствующей дальнейшему разрушению.

Защитными свойствами могут обладать только сплошные пленки.Пленки, не образующие сплошного и плотного слоя (растрескивающиеся), не являются защитными, так как в последнем случае окисляющийгаз может сравнительно свободно проникать через трещину кучастку поверхности неокисленного ме-талла. Продукт окисленияоказывает защитное действие только тогда, когда он занимаетбольший (по сравнению с металлом) объем и может закрыть всю по-верхность металла. Условие сплошности пленок на металлах может быть выражено неравенством:

Vo/Vм >1,

где Vo — молекулярный объем окисла;

VM- объем металла, израсходованногона образование молекулы окисла. К металлам, не удовлетворяющим условию сплошности, относятся щелочные и щелочноземельные металлы.

Однако при Vo/Vм ≫1 возможно отслаивание пленки от металла в силу значительных внутренних напряжений. Ориентировочно можно считать, что хорошими защитными свойствами обладают пленки на металлах в том случае, если

2,5 > Vo/Vм >1. (2)

Особенно сильно изменяется жаростойкость стали при совместном леги-ровании хромом и кремнием, хромом и алюминием. Так для повышения окали-ностойкости аустенитной стали в нее вводят 2% кремния (например, сталь 20Х25Н20С2). Следует, однако, учитывать, что в противоположность процес-сам образования окалины при температурах до 1100° С при более высокой тем-пературе <1200° С) кремний восстанавливает окислы хрома

Хромоалюминиевые стали обладают исключительно высокой жаростой-костью при температурах до 1300° С и находят широкое применение для изго-товления нагревательных элементов (сталь с 25% Сr и 5% Al).

Никель оказывает положительное влияние на жаростойкость металла при введении его в достаточно больших количествах. Так, сталь типа 15-35 во влаж-ной воздушной среде окисляется меньше, чем сталь типа 18-8. Сталь с 15% Сr и 35% Ni окисляется за год на глубину 2,5 ммпри температуре 1040° С, в то вре-мя как сталь 18-8 претерпевает аналогичное окисление уже при температуре 930° С.

Марганец несколько ухудшает сопротивление окислению высоколегиро-ванных сталей в том случае, если его содержание превышает 10%, образуя бо-лее рыхлую и легко отскакивающую окалину. При содержании марганца до 6% отрицательное влияние его весьма незначительно. Хромомарганцевые стали об-ладают повышенной стойкостью против коррозии в сернистом газе до темпера-туры 900° С и превосходят в этих условиях аустенитные хромоникелевые ста-ли.

Присадка ванадия резко ухудшает жаростойкость (окалиностойкость) ста-лей. Наиболее сильное понижение жаростойкости наблюдается при содержании в стали ванадия более 1%.

С повышением содержания молибдена в стали наблюдается ухудшение ее окалиностойкости. При этом процесс окисления протекает очень интенсивно благодаря образованию очень рыхлых слоев окислов].

Вольфрам в количестве нескольких процентов не оказывает существенно-го влияния на жаростойкость сталей, работающих при температурах до 900° С. При более высокой температуре начинает сказываться отрицательное влияние вольфрама, который способствует образованию очень пористой окалины.

Положительное влияние на окалиностойкость стали (в частности хромо-никельмарганцевой) оказывает азот.

Никельсодержащие стали подвержены опасности быстрого разрушения при работе в сернистых атмосферах. Присутствие в стали никеля приводит к образованию вместо окисной пленки эвтектики «никель -сульфид никеля» с низкой температурой плавления (≈ 650° С), которая проникает в металл по по-верхности границ его зерен и выбывает охрупчивание. При этом сера более опасна в виде сернистого водорода H2S (восстановительная среда), чем в виде сернистого ангидрида SO2 (окислительная среда). Высокохромистые (25-28% Сr) ферритные стали в этих условиях более стойки против разрушения, чем хромоникелевые.