Строительная известь. Получение, свойства, применение.

Сырьем для получения извести служат широко распространенные осадочные горные породы: известняки, мел, доломиты, состоящие преимущественно из карбоната кальция (СаСО3). Если куски таких пород прокалить на огне, то карбонат кальция перейдет в оксид кальция:

СаСО3 → СаО + СО2↑

После прокаливания куски, теряя с углекислым газом 44 % своей массы, становятся легкими и пористыми. При смачивании водой они бурно реагируют с ней, превращаясь в тонкий порошок, а при избытке воды в пластичное тесто. Этот процесс, сопровождающийся сильным выделением теплоты и разогревом воды вплоть до кипения, называют гашением извести. Образующееся при избытке взятой воды пластичное тесто используют в качестве вяжущего. При испарении воды тесто загустевает и переходит в камневидное состояние. Недостаток извести — медленное твердение: процесс набора прочности твердеющей известью растягивается на годы и десятилетия. В реальные сроки строительства прочность затвердевшей извести, как правило, не превышает 0,5...2 МПа.

Производство. Сырье — карбонатные породы (известняки, мел, доломиты), содержащие не более 6...8 % глинистых примесей, обжигают в шахтных или вращающихся печах при температуре 1000... 1200° С. В процессе обжига СаСО3 и MgCO3, содержащиеся в исходной породе, разлагаются на оксиды кальция СаО и магния MgO и углекислый газ. Неравномерность обжига может привести к образованию в извести недожога и пережога.

Недожог (неразложившийся СаСО3), получающийся при слишком низкой температуре обжига, снижает качество извести, так как не гасится и не обладает вяжущими свойствами.

Пережог образуется при слишком высокой температуре обжига в результате сплавления СаО с примесями кремнезема и глинозема. Зерна пережога медленно гасятся и могут вызвать растрескивание и разрушение уже затвердевшего материала.

Куски обожженной извести — комовая известь — обычно подвергают гашению водой:

СаО + Н2О → Са(ОН)2 + 1160 кДж/кг

Выделяющаяся при гашении теплота резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой).

При гашении куски комовой извести увеличиваются в объеме и распадаются на мельчайшие (до 1 мкм) частицы.

Применение:

Воздушную известь применяют для приготовления кладочных и штукатурных растворов как самостоятельное вяжущее, так и в смеси с цементом; при производстве силикатного кирпича и силикатобетонных изделий; для получения смешанных вяжущих (известково-шлаковых, известково-зольных и др.) и для красок.

Негашеную известь, особенно порошкообразную, при транспортировании и хранении предохраняют от увлажнения. Порошкообразная известь - кипелка гасится даже влагой, содержащейся в воздухе. Максимальный срок хранения молотой извести в бумажных мешках 25 сут, в герметичной таре (металлические барабаны) — не ограничен.

Комовую известь транспортируют навалом в закрытых вагонах и автомашинах, порошкообразную — в бумажных мешках, а также в специальных автоцистернах. В таких же цистернах перевозят пушонку и известковое тесто.

Хранят комовую известь в сараях с деревянным полом, поднятым над землей на 30 см. Недопустимо попадание на известь воды, так как это может вызвать ее разогрев и пожар. На складах извести тушение пожара водой запрещается.

Строительная гидравлическая известь — продукт умеренного обжига при температуре 900... 1100° С мергелистых известняков (содержание глины 8..20 %). В состав гидравлической извести входят свободные оксиды кальция и магния (50...65 %) и низкоосновные силикаты и алюминаты кальция, которые и придают извести гидравлические свойства.

Гидравлическая известь, смоченная водой, полностью гасится, образуя пластичное тесто. В отличие от воздушной она быстрее твердеет, приобретая со временем водостойкость. Однако первые 1...2 недели гидравлическая известь должна твердеть в воздушно-влажных

Предел прочности при сжатии затвердевшей гидравлической извести 2...5 МПа. Применяют ее для низкомарочных растворов и бетонов, используемых в том числе и во влажных условиях.

7. Гидравлические вяжущие вещества ( определение; портландцемент, сырье, получение(сырой и мокрый способ), свойства, применение) + процессы, протекающие в обжиговой печи; свойства цемента, истинная плотность, средняя плотность, сроки схватывания, тонкий помол, прочность, марка, минералогический состав цементного клинкера, св-ва клинкерных материалов).

Свойства цемента.

1) Водопотребность (нормальная густота) 24-28%.

2) Истинная плотность ( ) 3100 кг/ м3.

3) Средняя плотность ( )

4) Тонкость помола (сито 0,08 мм): должно пройти не < 85% (или остаться на сите не > 15%).

5) Сроки схватывания (прибор Вика с пестиком):

- начало схватывания (не дойдет до дна на 1-2 мм),

- конец схватывания (войдет в тесто на 1-2 мм).

Вискозиметр Сутарда.

По ГОСТ начало схватывания не ранее 45мин, конец схватывания не позднее 10 часов.

6) Прочность.

Берется цементный раствор 1:3 (1 часть цемента, 3 части песка, не менее 200 мл воды).

Балочка размером 4х4х16 см.

В форме балочки выдерживают сутки, после еще 27 суток вне формы.

После 28 суток проводят испытания на изгиб (машина МИИ-100), затем половинку балочки кладут между Ме пластинок и испытывают на сжатие.

К основным характеристикам портландцемента относятся истинная и насыпная плотность, тонкость помола, сроки схватывания, равномерность изменения объема при твердении и прочность затвердевшего цементного камня.

Плотность портландцемента в зависимости от вида и количества добавок составляет 2900...3200 кг/м3, насыпная плотность ( ) в рыхлом состоянии 1000... 1100 кг/м3, в уплотненном — до 1700 кг/м3.

Тонкость помола характеризуется количеством цемента, проходящим через сито с сеткой № 008 (размер отверстий 0,08 мм) и его удельной поверхностью. Согласно ГОСТу через сито с сеткой № 008 должно проходить не менее 85 %

цемента, при этом удельная поверхность у обычного портландцемента должна быть в пределах 2900...3000 см2/г и у быстротвердеющего портландцемента 3500...5000 см2/г.

Сроки схватывания портландцемента, рассчитываемые от момента затворения, должны быть: начало — не ранее 45 мин; конец — не позднее 10 ч. Эти показатели определяют при температуре 20°С. Если цемент затворяют горячей водой (более 40°С), может произойти очень быстрое схватывание.

Прочность портландцемента характеризуется его маркой. Марку портландцемента определяют по пределу прочности при сжатии и изгибе образцов балочек 40х40х160 мм, изготовленных из цементно-песчаного раствора (состава 1 : 3) стандартной консистенции и твердевших 28 суток (первые сутки в формах на влажном воздухе и 27 сут. в воде при 20°С).

Промышленность выпускает портландцемент четырех марок: 400; 500; 550 и 600 (цифра соответствует округленной в сторону уменьшения средней прочности образцов при сжатии выраженной в кгс/см2).

Тепловыделение при твердении. Твердение портландцемента сопровождается выделением большого количества теплоты. Так как эта теплота выделяется в течение длительного времени (дни, недели), заметного разогрева цементного бетона или раствора не происходит. Однако если объем бетона велик (например, при бетонировании плотин, массивных фундаментов), то потери теплоты в окружающее пространство будут незначительны по сравнению с общим количеством выделяющейся теплоты и возможен разогрев бетона до температуры 70...80° С, что приведет к его растрескиванию.

Равномерность изменения объема. При твердении цементное тесто уменьшается в объеме. Усадка на воздухе составляет около 0,5... 1 мм/м. При твердении в воде цемент немного набухает (до 0,5 мм/м). Однако изменение объема при твердении должно быть равномерным. Это свойство проверяют на лепешках из цементного теста, которые не должны растрескиваться после пропаривания в течение 3 ч (до пропаривания лепешки 24 ч твердеют на воздухе). Неравномерность изменения объема возникает из-за присутствия в цементе свободных СаО и MgO, находящихся в виде пережога.

22. Минералогический состав цементного клинкера, свойства клинкерных минералов. (Алит, белит, C3A, целит).

По химическому составу гидравлические вяжущие представляют собой сложную систему, состоящую в основном из соединений 4-х оксидов: CaO, SiO2, Al2O3, Fe2O3.

Эти соединения образуют 3 основные группы гидр. вяжущих:

1) Силикатные цементы. На 75% состоят из силикатов кальция – портландцемент, и его разновидностей.

2) Алюминатные цементы. Вяжущая основа – алюминаты кальция – глиноземистый цемент.

3) Гидравлическая известь. Содержит до 20% глины.

Качество цемента зависит от его химического и минерального состава. Химический состав цемента определяется содержанием оксидов (в % по массе).

CaO - основной – 63-66%.

SiO2 – 21-24%,

Al2O3 – 4-8 %

Fe2O3 – 2-4 %.

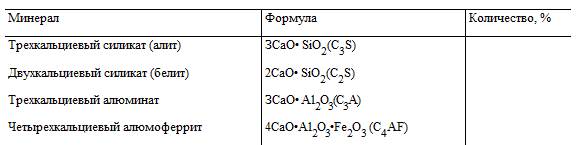

Минералогический состав цемента (цементного клинкера), свойства клинкерных минералов.

Минералогический состав цемента (цементного клинкера), свойства клинкерных минералов.

Качество клинкера зависит от его химического и минерального состава, тщательности подготовки сырьевой смеси, условий проведения обжига и режима охлаждения.

1) Алит (самый важный материал клинкера).

– определяет быстроту твердения,

- набирает высокую прочность,

- при твердении интенсивно выделяет тепло,

- и др. св-ва ПЦ.

2) Белит.

- твердеет медленно, постепенно,

- высокая прочность при длительном твердении ПЦ,

- малое тепловыделение.

3) C3A (трехкальциевый алюминат).

- очень быстро гидратируется и твердеет,

- имеет небольшую прочность,

- наибольшая интенсивность тепловыделения,

- вызывает сульфатную коррозию бетона, поэтому в сульфатостойком цементе его содержание не должно превышать 5%.

4) Целит.

- твердеет медленнее, чем алит, но быстрее чем целит, поэтому он не оказывает определяющего влияния на скорость твердения и тепловыделение при гидратации цемента.