Глава 4. Процесс пластической деформации и его влияние на структуру и свойства Ме

§1. Общие представления о пластической деформации

- Деформация идеального кристалла

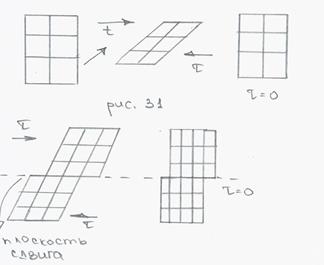

Для пластической деформации идеального кристалла необходимо разорвать все межатомные связи в плоскости сдвига и переместить часть кристаллов на расстояние прямого сдвига.

- Деформация реального кристалла

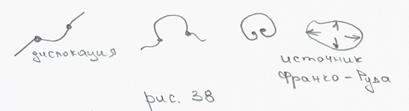

Механизм скольжения дислокаций – сдвиго-дислокационный механизм деформации. Такая деформация не требует больших усилий, т.к. она не одновременна. В плоскости скольжения атомы перемещаются на расстояние, намного меньшее а.

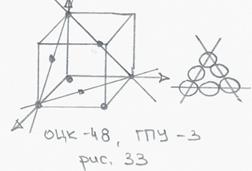

Особенно легко дислокации скользят:

- в направлении вектора Бюргерса;

- в наиболее плотноупакованных плоскостях;

- в наиболее плотноупакованных направлениях.

Система скольжения

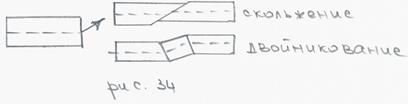

Если скольжение затруднено (при отрицательных температурах, при ударных нагрузках), то деформация идет путем двойникования.

Двойникование – переориентация значительной части кристалла по отношению к плоскости кристалла.

§2. Изменение структуры и свойств Ме в процессе пластической деформации

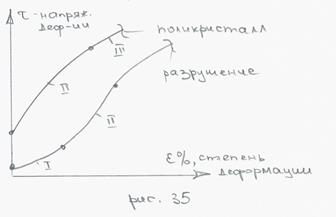

1. Деформация монокристаллов

I стадия – легкое скольжение. При небольшом напряжении начинается свободное скольжение, т.е. свободное скольжение начинается в одной самой благоприятной плоскости.

II стадия – множественное скольжение. Если увеличить напряжение, то происходит одновременное скольжение сразу по нескольким менее благоприятно ориентированным плоскостям.

Дефекты начинают взаимодействовать, их количество увеличивается. Стадия заканчивается когда все возможные скользящие плоскости заблокированы.

III стадия – поперечное скольжение. Если еще увеличить напряжение, то некоторые дислокации начинают скользить вдоль вектора Бюргерса.

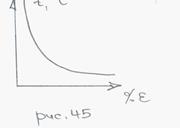

По мере развития пластической деформации:

1) увеличивается число дислокаций;

2) усиливается их взаимодействие;

3) подвижность дислокаций уменьшается.

Для продолжения деформации требуется все большее напряжение.

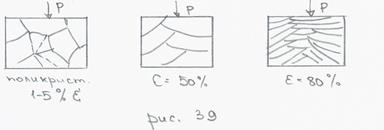

2. Деформация поликристаллов

Процесс идет похожим образом и приводит к аналогичным результатам с двумя отличиями:

1) нет стадии легкого скольжения;

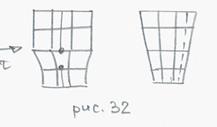

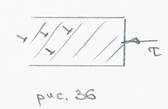

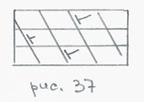

2) зерна вытягиваются в направлении деформации и переориентируются одинаковым образом, т.е. решетка разворачивается самым удачным образом для пластической деформации. Возникает текстура деформации.

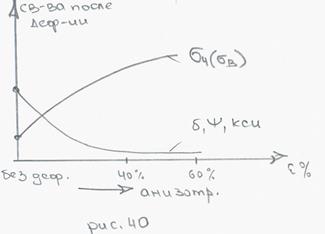

Анизотропия увеличивается из-за текстуры.

Прочность и пластичность изменяются противоположным образом, т.е. для максимального упрочнения нужно предотвратить пресыщение деформации.

Для максимальной пластичности нужно облегчить перемещение деформаций.

Вывод: деформируемый Ме имеет искаженную кристаллическую решетку, находится в неравновесном состоянии, имеет огромную избыточную внутреннюю энергию, однако его структура и свойства могут сохраняться бесконечно долго, но при условии, что он холодный.

§3. Изменение структуры и свойств Ме деформируемого Ме при нагреве

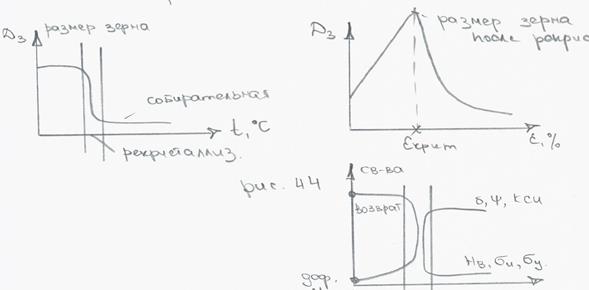

Стадии распределены в порядке повышения температуры.

I стадия – стадия отдыха. Перераспределение и уменьшение точечных дефектов (вакансий).

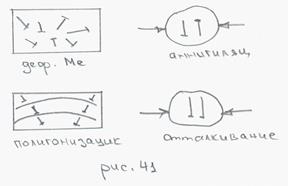

II стадия – полигонизация – перераспределение и уменьшение количества дислокаций. Ме приобретает высокие пружинные свойства.

Первые две стадии вместе называют возврат – изменение только в тонкой структуре.

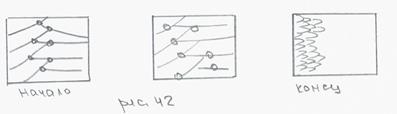

III стадия – первичная рекристаллизация, образуются новые, бездефектные зерна.

Наклеп снимается, текстура устраняется, избыточная внутреннея энергия увеличивается, выделяется тепло.

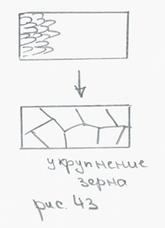

IV стадия – собирательная рекристаллизация, происходит укрупнение зерна.

III и IV стадии характеризуются тем, что изменяется микроструктура.

Температура рекристаллизации зависит от:

● природы самого Ме, Tрекр = k●Tплавлен;

● чистоты Ме (малое количество примесей):

k = 0,1 ÷ 0,2 – особо чистые;

k = 0,3 ÷ 0,4 – технически чистые;

k = 0,6 ÷ 0,8 – специальные сплавы;

● степени деформации.

§4. Факторы, влияющие на деформируемость Ме

1) G(E), чем меньше модуль, тем легче деформация;

2) Тип решетки (ОЦК, ГЦК, ГПУ);

3) Химический состав – чистый Ме, легче деформируется однофазный сплав;

4) Температура деформации – чем выше температура деформации, тем легче деформируется, выше температура рекристаллизации.

Деформация бывает:

1) холодная (если tдеф < tрекрист) – сопровождается наклепом;

2) горячая (если tдеф > tрекрист) – наклеп снимается прямо в процессе рекристаллизации).

Цели:

1) (общая) изменить форму и размеры;

2) (холодная) можно добиваться наклепа, получать текстуру;

3) (горячая) заготовить операции: ковку, штамповку, прокатку;

4) (холодная) в тонких сечениях (≤ 4 мм);

5) (горячая) в толстых сечениях (> 4 мм).

Отжиг рекристаллизационный tнагр > tрекрист на 30˚, на 50˚, на 100˚ -0 для восстановления наклепа и восстановления пластичности.