Глава 3. выбор основного аппарата

Насадочные абсорберы получили наибольшее применение в промышленности. Насадочные абсорберы представляют собой колонны, загруженные насадкой из тел различной формы. Соприкосновение газа с жидкостью происходит в основном на смоченной поверхности насадки, по которой стекает орошающая жидкость. Поверхность насадки в единице объема может быть довольно большой и поэтому в сравнительно небольших объемах можно создать значительные поверхности массопередачи.

Течение жидкости по насадке носит в основном пленочный характер, вследствие чего насадочные абсорберы можно рассматривать как разновидность пленочных. Однако в насадочных абсорберах пленочное течение жидкости происходит по высоте элемента насадки. При перетекании жидкости с одного элемента на другой пленка разрушается и на нижележащем элементе образуется новая пленка. Некоторая часть жидкости при этом проваливается в виде капель через расположенные ниже слои насадки.

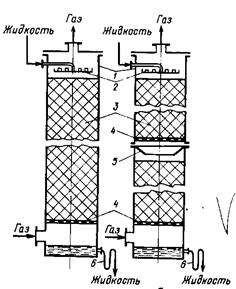

В насадочной колонне 1 насадка 3 укладывается на опорные решетки 4, имеющие отверстия или щели для прохождения газа и стока жидкости, которая достаточно равномерно орошает насадку 3 с помощью распределителя 2 и стекает по поверхности насадочных тел в виде тонкой пленки вниз. Однако равномерного распределения жидкости по всей высоте насадки по сечению колонны обычно не достигается, что объясняется пристеночным эффектом. Поэтому часто насадку в колонну загружают секциями высотой в четыре-пять диаметров, а между секциями устанавливают перераспределители жидкости 5, назначение которых состоит в направлении жидкости от периферии колонны к

ее оси.

|

|

В данной работе рассчитан противоточный насадочный абсорбер с насадками в виде керамических колец Рашига 25×25×3.

|

Глава 4. Выбор конструкционного материала аппарата

Материалы для изготовления химических аппаратов и машин нужно выбирать в соответствии со спецификой их эксплуатации, учитывая при этом возможное изменение исходных физико-химических свойств материалов под воздействием рабочей среды, температуры и протекающих химико-технологических процессов.

При выборе материала для изготовления аппарата или машины необходимо учитывать механические свойства материала, химическую стойкость против разъедания, теплопроводность и другие.

Главным же требованием для материалов химических аппаратов в большинстве случаев является коррозионная стойкость, так как коррозионная стойкость материала определяет долговечность химического оборудования.

Среда в аппарате относится к ряду агрессивных сред. Выбрана сталь Х17Н13М2Т – по рекомендации [2, с.340], впрочем лучше применять футерованный аппарат, или керамику. Но в силу упрощенности расчета использована сталь.

Крышка, днище, абсорбционные трубы, трубные решетки, фланцы и патрубки для подвода и отвода газовой смеси, а также для подвода и отвода абсорбирующей воды изготавливаются из стали той же марки.

Опора, патрубки и фланцы для подвода и отвода охлаждающей воды изготавливаются из стали 15ХМ.

Питающие и распределительные тарелки, опорные решетки для покоящейся насадки могут изготавливаться, как из нержавеющей стали марки Х17Н13М2Т, так и из углеродистой стали 15ХМ.

|