Система железо-графит (Fe-Cгр)

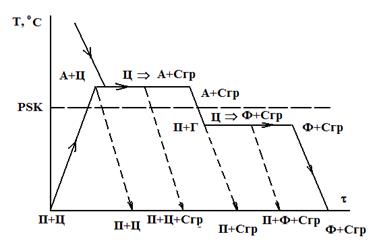

Рассмотрим теперь диаграмму состояния системы железо-графит (рис. 12). На рис. 1 была показана диаграмма железо–углерод в двойном варианте со сплошными и пунктирными линиями. Рис. 12 дает представление о том, какие линии образуют диаграмму состояния системы железо-графит.

Необходимо отметить, что фазовые превращения при наличии графита происходят при более высоких температурах, чем аналогичные им превращения при наличии цементита (пунктирные линии диаграммы находятся выше соответствующих сплошных). Критические точки С', Е', S' отвечают меньшему содержанию углерода, чем аналогичные точки С, Е, S цементитной диаграммы (точки С', Е', S' сдвинуты влево). Это объясняется большей стабильностью графита по сравнению с цементитом.

Фазы, формирующиеся в различных сплавах, указаны в соответствующих областях диаграммы (см. рис. 12). Во всех случаях, когда в цементитной диаграмме была фаза Fе3С, она везде заменена на фазу «графит», Сгр.

|

Рис. 12. Диаграмма состояния системы железо - графит.

Данные о новом положении некоторых точек приведены в табл. 4, а значения пунктирных линий - в табл. 5.

Таблица 4

Узловые точки диаграммы состояния системы Fе-Сгр

| Точка | Температура, °С | Концентра-ция углерода, % | Значение точки |

| С' | 4,26 | Жидкая фаза, испытывающая эвтектическое превращение | |

| D' | ~3500 | Плавление (кристаллизация) графита | |

| Е' | 2,11 | Аустенит, предельно насыщенный углеродом | |

| S' | 0,7 | Аустенит, испытывающий эвтектоидное превращение |

Таблица 5

Значение пунктирных линий в диаграмме состояния Fе-Сгр

| Линия | Значение линии |

| С'D' ЕС'F' Е'S' PS'K' Q'P' | Ликвидус для графита (первичного) Эвтектическое превращение: Lс, → (γЕ,+ Сгр) Линия предельной растворимости углерода в γ - Fе, находящемся в равновесии с графитом. Начало выделения графита (вторичного) из аустенита при охлаждении Эвтектоидное превращение: γS' → (γP'+ Сгр) Линия предельной растворимости углерода в α - Fе, находящемся в равновесии с графитом. Начало выделения графита (третичного) из феррита при охлаждении |

Характер превращений при охлаждении железо-графитных сплавов остается таким же, как и при охлаждении железо-цементитных сплавов.

Далее будут рассмотрены условия, способствующие кристаллизации железоуглеродистых сплавов по диаграмме системы железо - цементит или железо - графит.

Чугуны

Чугунами называют высокоуглеродистые сплавы, в которых при охлаждении происходит эвтектическое превращение. Если судить по диаграмме состояния чистых двойных сплавов железа с углеродом, то к чугунам должны быть отнесены сплавы, содержащие более 2,14% углерода (правее точек Е и Е1). Наиболее широкое распространение получили чугуны с содержанием углерода 2,4-3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8%. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4%.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

· белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

· серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8% углерода. Из-за большого количества графита его излом имеет серый цвет;

· половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2% углерода находится в форме цементита. Мало используется в технике.

Белый чугун обычно идет в переплавку на сталь. Намного чаще в машиностроении применяются чугуны, в которых весь углерод или большая его часть оказываются в свободном состоянии, т.е. в виде графита.

Не все изделия машиностроительной промышленности должны иметь механические свойства, которые может обеспечить только сталь. Применение чугуна нецелесообразно для изготовления деталей, несущих значительные растягивающие и ударные нагрузки; в других случаях чугунные отливки проявили себя как достаточно надежный конструкционный материал. Чугуны с графитом обладают рядом специфических положительных свойств:

· чугун имеет сравнительно низкую температуру плавления

· очень хорошие литейные свойства, обладает малой усадкой;

· графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

· чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, потому что графит впитывает смазку и сам играет роль смазки;

· из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

· детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

· чугун значительно дешевле стали;

· производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

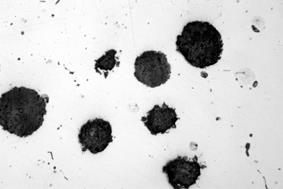

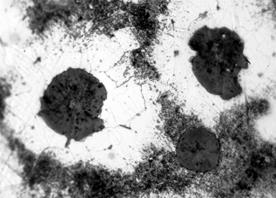

Графитная фаза чугунов может иметь различную структурную форму (рис. 13). Находят применение три вида чугунов с графитом следующей формы:

1. В виде тонких пластинок или лепестков. Называется такой чугун серым из-за темного цвета излома, создаваемого большим количеством графита (рис. 13а).

2. Сфероидальной формы. Чугун с шаровидным графитом называется высокопрочным (рис. 13б).

3. В виде компактных образований неправильной формы или хлопьев. Такой чугун называется ковким (рис. 13в).

Графитные включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитные включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

а б

в

Рис. 13. Основные формы выделения графита в чугунах: а – пластинчатый в сером чугуне; б - шаровидный в высокопрочном чугуне; в – хлопьевидный в ковком чугуне.

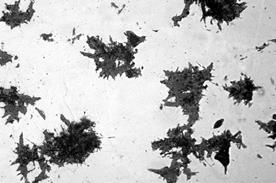

Графитные выделения в перечисленных чугунах бывают окружены различной по структуре металлической основой, которую иногда называют матрицей. Она может быть ферритной (рис. 14а), перлитной (рис. 14б) или феррито-перлитной (рис. 14в).

3.2. Процесс графитизации

Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Графит – это полиморфная модификация углерода. Так как графит содержит 100%углерода, а цементит – 6,67%, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

а б

в

Рис. 14. Основные виды матриц в чугунах: а – ферритная; б - перлитная; г – феррито-перлитная.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Возможны два пути образования графита в чугуне.

1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

Присутствие перлита в сером или высокопрочном чугуне должно свидетельствовать о том, что кристаллизация этих чугунов протекала частично по стабильной, а частично по метастабильной диаграмме состоянии Fe-C.

Как было показано ранее, диаграмма состояния Fe-C приводится в двойном варианте: сплошным линиям соответствует диаграмма метастабильная или цементитная, пунктирным (совместно с некоторыми сплошными) – стабильная или графитная.

Трехфазное равновесие аустенит – жидкая фаза – графит (линия F' С' F') наблюдается при температуре 1153°С, в то время как равновесие аустенит – жидкая фаза – цементит (линия Е С F) имеет место при меньшей температуре 1147°С.

Аналогично этому в твердом состоянии трехфазное равновесие феррит – аустенит – графит (линия P' S' K') наблюдается при температуре738°С, а равновесие феррит – аустенит – цементит при температуре 727°С (линия P S K).

Следовательно, эвтектическое превращение с образование графита термодинамически возможно только в том случае, если жидкая фаза переохлаждена до интервала температур 1153-1147°С, а эвтектоидное превращение с образование графита – если аустенит переохлажден до интервала температур 738-723°С. В обоих случаях выделение графита происходит при малом переохлаждении жидкой фазы и аустенита.

При температурах ниже 1147°С и 727°С распадающаяся материнская фаза (жидкая или аустенит) может претерпевать превращение с образованием цементита (ледебурит, перлит), хотя образование графита не исключено.

Образование ледебурита ниже 1147°С и перлита ниже 727°С будет облегчаться кинетическими факторами, заключающимися в том, что зародышевые центры цементита имеют состав намного ближе к составу жидкой фазы или аустенита, чем зародышевые центры графита. Вместе с тем рост зародышей графита затрудняется необходимостью отвода атомов железа. Таким образом, при повышенных степенях переохлаждения возникновение структур с цементитом происходит намного легче, нежели с графитом. Отсюда можно сделать важный вывод: медленное охлаждение чугуна способствует образованию структур с графитом, а ускоренное охлаждение – с цементитом. В промышленных отливках разная скорость охлаждения может создаваться искусственно в зависимости от материала формы (металлическая или песчаная), в которой кристаллизуется чугун. Разная скорость охлаждения отдельных частей отливки также обусловливается различной их толщиной, что будет сказываться на структуре чугуна.

Однако кристаллизация чугунов зачастую осложняется рядом других обстоятельств, в связи с которыми необходимо искать объяснения структуры отливки, сформировавшейся в практических условиях.

Так кристаллизация графита намного облегчается в том случае, если в жидкой фазе имеется подходящая «подкладка» для образования зародышей. Такой подкладкой чаще всего являются мельчайшие частицы самого графита, остающиеся в жидкой фазе при переплавках чугуна.

2. При разложении ранее образовавшегося цементита. При температурах выше 738°С цементит разлагается на смесь аустенита и графита по схеме:

.

.

При температурах ниже 738°С разложение цементита осуществляется по схеме:

.

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате распада цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 15. Схема образования структур при графитизации

Выдержка при температуре больше 738°С приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738°С структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

Кремний является энергичным графитизатором, и увеличение содержания его в сплаве облегчает кристаллизацию с образованием графита. Марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08-0,12%. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть. Фосфор является в чугунах полезной примесью, его содержание – 0,3-0,8%.Модифицирование чугуна (например, ферросилицием в смеси с алюминием) облегчает кристаллизацию графита и измельчает его выделения, в результате чего улучшается структура отливки.

Таким образом, в зависимости от химического состава и скорости охлаждения чугуна при кристаллизации удается получить в отливках желаемую структуру, а, следовательно, необходимые механические и другие свойства.

Рассмотрим теперь некоторые особенности структуры и свойств различных чугунов.

Белый чугун

Белый чугун отличается от других отсутствием графита и наличием большого количества цементита. Наиболее характерной структурной составляющей белого чугуна является эвтектика (ледебурит). Ввиду большого количества цементитной фазы белым чугунам присуща высокая твердость и хрупкость, поэтому в машиностроении они находят ограниченное применение и идут главным образом в передел на сталь.

В машиностроении применяется так называемый отбеленный чугун, у которого поверхностные слои отливки имеют структуру белого чугуна, а внутренние - серого. Такая сложная структура отливки создается комбинированной формой, в которой происходиткристаллизация чугуна. В тех местах, где должен получиться белый чугун, расплав соприкасается с металлической формой (кокилем), обеспечивающей высокую скорость охлаждения. Внутренние части отливки кристаллизуются при меньшей скорости охлаждения, которая создается песчаной формой, выполненной из специальной формовочной смеси (песок, глина и другие составляющие).

Для повышения сопротивления износу от трения на поверхности некоторых изделий оборудования металлургических заводов наплавляется тонкий слой белого чугуна.

Серый чугун

Как было указано ранее, серый чугун имеет в структуре графит в виде тонких, чаще всего длинных и изогнутых, пластинок, окруженных ферритной, перлитной или феррито - перлитной основой. Этот чугун находит широкое применение в машиностроении.

Серые чугуны содержат углерода – 3,2-3,5%; кремния – 1,9-2,5%; марганца –0,5-0,8%; фосфора – 0,1-0,3%; серы – < 0,12%.

Механические свойства серого чугуна зависят от общего количества графита и его формы, а также от структуры основы.

Во всех случаях графит ухудшает механические свойства чугуна, снижая его прочность, пластичность и вязкость (в сравнении со свойствами стали). Графитные выделения подобно внутренним надрезам создают местные, зачастую очень значительные, перенапряжения и вызывают преждевременное разрушение чугуна. Графит резко снижает сопротивление отрыву, поэтому, чем больше общее количество графита, чем длиннее и тоньше его пластинки, тем ниже показатели пластичности, вязкости и прочности при растяжении. В целях улучшения механических свойств серых чугунов металлурги стремятся получить в отливках малое количество графита с наиболее благоприятной структурной формой его выделений (мелкие выделения в модифицированном чугуне и шаровидная форма в высокопрочном чугуне).

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритной структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение временного сопротивления, умноженное на  СЧ 15.

СЧ 15.

Высокопрочный чугун

Высокопрочные чугуны содержат: углерода – 3,2-3,8%, кремния – 1,9-2,6%, марганца – 0,6-0,8%, фосфора – до 0,12%, серы – до 0,3%.

Высокопрочный чугун имеет в своем составе выделения графита шаровидной формы, поэтому соединяет в себе высокую прочность стали с важнейшими технологическими достоинствами чугунов. Графит шаровидной формы возникает непосредственно кристаллизации жидкого чугуна в результате модифицирования его магнием (иногда церием) перед заливкой в формы. Вместе с магнием в чугун вводят также ферросилиций.

Шаровидная форма графита в значительно меньшей степени оказывает вредное надрезывающее воздействие на металлическую основу чугуна, чем пластинчатые выделения графита. Поэтому высокопрочный чугун имеет все показатели механических свойств намного выше, чем серый. Структура основы высокопрочного чугуна, так же как и серого, может быть чисто ферритной, перлитной или феррито - перлитной. Формирование этой структуры происходит в процессе эвтектоидных превращений, как было показано ранее.

Из высокопрочного чугуна изготовляют весьма ответственные изделия: коленчатые валы автомобилей и тракторов, детали оборудования прокатных станов и другие.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2-3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на  ВЧ 100.

ВЧ 100.

Ковкий чугун

Ковкий чугун имеет выделения графита в виде компактных образований неправильной формы или хлопьев. Получается он путем специального отжига отливки из малоуглеродистого белого чугуна. Свое название ковкий чугун получил за более высокие пластические свойства по сравнению с серым чугуном, хотя свободной ковке (без оправки) он, конечно, никогда не подвергался.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4-3,0%, кремния – 0,8-1,4%, марганца – 0,3-1,0%, фосфора – до 0,2%, серы – до 0,1%.

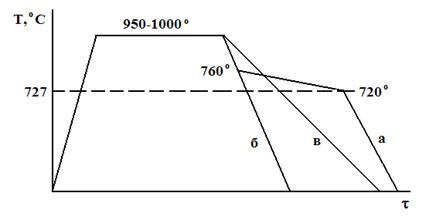

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4.

Рис. 16. Отжиг ковкого чугуна.

Отливки выдерживаются в печи при температуре 950-1000°С в течение 15-20 ч. Происходит разложение цементита:

.

.

Структура после выдержки состоит из аустенита и графита (углерод отжига). Затем следует охлаждение до температуры стабильного эвтектоидного превращения (примерно до 760°С). При медленном охлаждении в интервале 760-720°С, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига - получается ферритный ковкий чугун (режим а, рис. 16). При относительно быстром охлаждении (режим б, рис. 16) вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура чугуна, отожженного по режиму в (рис.16),состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун). Отжиг является длительной70-80 ч и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 ч.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым и высокопрочным чугунами. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (ковкий чугун) и двумя числами, первое из которых показывает значение предела прочности, умноженное на  , а второе – относительное удлинение - КЧ 30 - 6.

, а второе – относительное удлинение - КЧ 30 - 6.

Стали

Влияние углерода

При комнатной температуре сталь состоит из смеси мягкого и пластичного феррита и очень твердого и хрупкого цементита. Поэтому увеличение процентного содержания С в стали, вызывая увеличение количества цементитной фазы, естественно, приводит к росту твердости и прочности и к снижению пластичности и вязкости стали. Однако общий ход изменения механических свойств и значения конкретных величин различных свойств зависят также от сочетания и дисперсности фаз. Как известно, структура доэвтектоидной стали после медленного охлаждения состоит из избыточного феррита и перлита, а заэвтектоидной - из вторичного избыточного цементита и перлита. Структура эвтектоидной сталь (0,8% С) состоит из одного перлита. Повышение содержания углерода в стали до 0,8% вызывает увеличение количества перлита и уменьшение феррита, а при дальнейшем увеличении С (> 0,8%) - к появлению наряду с перлитом вторичного цементита.

Влияние содержания углерода на механические свойства стали показано на рис. 17. Следует обратить внимание на изменение прочности. Прочность повышается до содержания углерода около 1%, а затем она уменьшается. Это объясняется появлением в структуре заэвтектоидной стали хрупкого вторичного цементита в виде тонкой оболочки вокруг перлитных зерен, что и вызывает преждевременное разрушение стали при растяжении. Приведенные на рис. 9 цифры значений механических свойств являются средними и могут колебаться в ту и другую сторону в зависимости от содержания примесей и условий охлаждения стали.

Рис.17. Влияние углерода на свойства сталей

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4%), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Примеси в сталях

В сталях всегда присутствуют постоянные, вредные и случайные примеси, т.к. сталь является многокомпонентным сплавом.

Сера, фосфор и все газы являются вредными примесями, и усилия металлургов всегда направлены на максимальное снижение этих элементов в стали.

Сера. Содержание серы в сталях промышленных марок составляет обычно 0,015-0,050%. Сера образует с железом легкоплавкую эвтектику FеS, (температура плавления 988°С), обычно располагающуюся вокруг зерен, закристаллизовавшихся ранее этой эвтектики. При горячей механической обработке (ковка, прокатка) эвтектика плавится, что вызывает потерю связи между зернами стали: слиток или поковка разваливается на части. Это явление называется красноломкостью.

Сера снижает механические свойства, особенно ударную вязкость и пластичность (  и

и  ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

Фосфор.Содержание фосфора в стали 0,025-0,040%. Весьма значительно снижает вязкость железа и стали. Особенно заметно проявляется это вредное влияние фосфора при повышенном содержании углерода в стали и при низких температурах. Явление повышенной хрупкости стали при низких температурах называется хладноломкостью. Повышение содержания фосфора на каждую 0,01% повышает порог хладоломкости на 20-25°С.

Для некоторых сталей возможно увеличение содержания серы и фосфора для улучшения обрабатываемости резанием. Это было при создании автоматных сталей, из которых на высокопроизводительных станках-автоматах изготовляется крепежный материал (гайки, болты) неответственного назначения, имеющий очень широкое применение в машиностроении. Короткая, хрупкая стружка и чистая поверхность резьбы являются главными положительными качествами автоматных сталей. Так как серы в этих сталях содержится до 0,15-0,20%, а фосфора до 0,14%, то такие стали можно отнести к разряду специальных.

Существенным является то, что сера и фосфор при кристаллизации стального слитка сильно ликвируют, в результате чего создаются участки с резко повышенной концентрацией этих вредных элементов по сравнению со средним их содержанием в стали.

Газы (азот, кислород, водород) – попадают в сталь при выплавке.

Кислород,соединяясь со многими элементами, присутствующими в стали, образует неметаллические включения, так называемые оксиды (SiO2, А12Оз и другие). Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость. Поэтому необходимо снижать содержание кислорода в стали путем хорошего раскисления и разливки в вакууме, тщательно контролировать структуру стали, идущей на изготовление ответственных изделий.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов – тонких трещин овальной или округлой формы, имеющих в изломе вид пятен – хлопьев серебристого цвета.

Постоянные примеси

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,8%. Марганец,имеющийся в стали, интенсивнее чем железо соединяется с серой, образуя весьма тугоплавкое соединение MnS (температура плавления 1620°С), располагающееся обычно в виде мелких глобулярных включений внутри зерен стали. Следовательно, включения MnS оказывают менее вредное влияние на сталь, чем включения FeS.

Содержание кремния не превышает 0,4%. Кремний является раскислителем стали, освобождающими ее от излишков кислорода. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести,  . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

Наличие марганца и кремния свыше указанных пределов переводит такие стали в разряд специальных, «легированных».

Случайные примеси – практически любые элементы, случайно попавшие в сталь, например, Cr, Ni, Cu, Mo, Al, Ti и другие в количествах, ограниченных для примесей.

Легирующие элементы

Легирующие элементы – специально вводимые добавки для получения требуемых структуры и свойств. Легированные стали – сплавы на основе железа, в химический состав которых введены легирующие элементы, обеспечивающие при определенных способах производства и обработках требуемые структуру и свойства.

В качестве легирующих наиболее часто используют следующие элементы: Сг, Ni , Мn, Si, Мо, W, V, Тi, Nb. Реже используются Со, А1, Сu, В и некоторые другие. Содержание легирующих элементов может колебаться в стали от тысячных долей процента до десятков процентов.

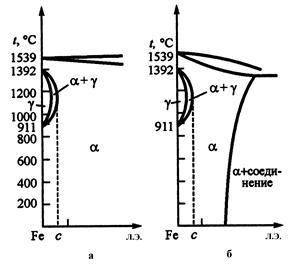

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакций и влияют на растворимость углерода в аустените.

По влиянию на температуры А3 и А4 легирующие элементы можно разбить на две группы.

В первую группу входят элементы, которые понижают температуру А3 и повышают температуру А4. Кним относятся Ni, Мn, С, N и др.

В сплавах железа с никелем, марганцем и кобальтом g - область «открывается», т.е. в определенном интервале температур существует неограниченная растворимость компонентов в твердом состоянии - твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации добавки понижается ниже нуля. На рис. 18 показан участок диаграммы Fе — легирующий элемент с открытой g - областью.

Рис. 18.Диаграмма состояния железо-легирующий элемент с открытой g - областью

В сплавах с концентрацией добавки, равной или превышающей концентрацию, соответствующую точке b, ГЦК решетка устойчива при 20-25°С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fеg, но и любые твердые растворы на основе Fеg.

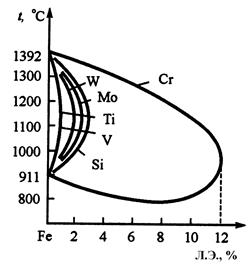

Во вторую группу входят элементы, которые повышают температуру А3 и понижают А4. В этом случае температурный интервал устойчивости аустенита уменьшается и соответственно расширяется температурный интервал устойчивости Fea. Таких легирующих элементов большинство: Сг, Мо, W, V, Si, Тi и др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» g - областью (рис. 19). Концентрация, соответствующая точке с, для большинства элементов невелика (до 1-1,5%), и лишь для хрома аустенитная область простирается до 12% (рис. 20).

Из перечисленных элементов, дающих замкнутую g - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому a-область «открывается»: наблюдается неограниченная растворимость этих элементов в железе с ОЦК решеткой (см. рис. 19, a). Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях легирующего элемента на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (см. рис. 19, б). Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fea, но и любые твердые растворы на основе Fea.

Рис. 19. Диаграмма состояния железо – л.э. Рис. 20. Влияние л.э. на протяженность

с замкнутой γ-областью; а – открытая замкнутой γ-области

a-область, б – закрытая a-область.