Подготовка деталей к пайке и пайка.

РЕФЕРАТ

по дисциплине _________________________________________

Тема: _________________________________________________

| Выполнил:студент группы ______ ________________________________________ (ФИО студента, подпись) Преподаватель: ________________ _______________________________ (ФИО преподавателя, подпись) |

Оценка: __________________________

Дата проверки «___» ________ 201_ г.

Ярославль 201_

СОДЕРЖАНИЕ

Основы теории пайки металлов………………………………………….………3

Технология пайки………………………………………………...…….………..5

Флюсы ……………………………………………….………………….………..6

Припои……………………………….………………………………….………..7

Подготовка деталей к пайке……………………………………..…….………..9

Основы теории пайки металлов

Пайка - сложный физико-химический процесс получения соединения в результате взаимодействия твердого паяемого (основного) и жидкого присадочного металла (припоя).

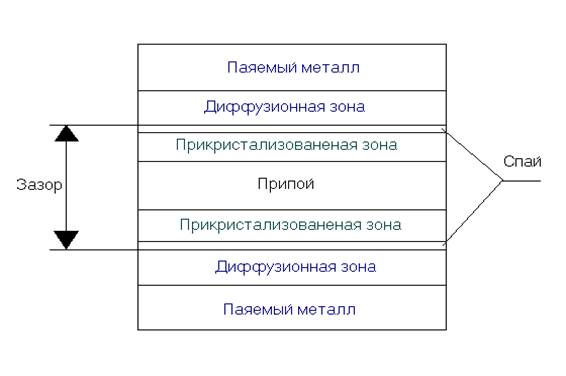

Паяное соединение неоднородно по строению и составу.

Паяный шов включают в себя спаи диффузионные зоны и место припоя кристаллизовавшегося в зазоре между деталями с прикристаллизованными ионами.

Спай – переходный слой образующийся в результате вследствие физико-химического взаимодействия расплавленного припоя с паяемым металлом. Контактная поверхность плавится в результате теплообмена с припоем.

Диффузионная зона – результат взаимной диффузии припоя и паяемого металла.

Прикристаллизованная зона – результат концентрирования в области спая тугоплавких компонентов при кристаллизации расплава.

Прочностные характеристики паяного соединения определяется возникновением химических связей между пограничными слоями припоя и паяемого металла (адгезией) а также сцеплением частиц внутри припоя или паяемого металла между собой (когезией).

Особенности процесса кристаллизации вызваны:

· Малым зазором (0 05…0 07 мм) между деталями;

· Различием химических составов припоя и паяемого металла;

Кратковременностью физико-химических взаимодействий между соединяемыми металлами расплавом припоя и газовой средой.

Вследствие малого зазора в процессе пайки между деталями образуется незначительное количество жидкого припоя активно взаимодействующего с паяемыми металлами. В жидкий припой вследствие диффузии попадают примеси а в металл переходят некоторые компоненты припоя. Изменение жидкой фазы приводит к изменению структуры металла шва и температуры кристаллизации.

Кристаллизацию шва рассматривают как двустороннее направленное к центру заращивание зазора. Характер кристаллизации определяется скоростью остывания и величиной зазора.

При пайке получают соединения с межатомными связями с помощью нагрева их до температуры ниже температуры их автономного плавления смачиванием поверхностей расплавом припоя с дальнейшим затеканием его в зазор и кристаллизацией.

При этом имеет место взаимодействие:

Паяемый материал- расплав припоя – расплав флюса при температуре ниже плавления паяемых материалов.

Технология пайки

Получение паяного соединения состоит из нескольких этапов:

· Предварительная подготовка паяемых соединений;

· Нагрев соединяемых деталей до температуры ниже температуры плавления паяемых деталей;

· Удаление окисной плёнки с поверхностей паяемых металлов с помощью флюса;

· Введение в зазор между паяемыми деталями жидкой полоски припоя;

· Взаимодействие между паяемыми деталями и припоем;

· Кристаллизация жидкой формы припоя находящейся между спаевыми деталями;

Пайкой можно соединять любые металлы и их сплавы. В качестве припоя используются чистые металлы (они плавятся при строго фиксированной температуре) и их сплавы (они плавятся в определенном интервале температур).

Разница между температурами начала плавления и полного расплавления называется интервалом кристаллизации. При осуществлении процесса пайки необходимо выполнение температурного условия:

t1 > t2 > t3 > t4

где t1 – температура начала плавления материала детали;

t2 – температура нагрева детали при пайке;

t3 – температура плавления припоя;

t4 – рабочая температура паянного соединения;

Флюсы

Флюсы применяются для удаления окисной пленки с поверхности основного металла и припоя а также для недопущения окисления при пайке. Флюсы могут быть:

· Твердыми;

· Жидкими;

· Пастообразными;

В процессе нагревания соединяемых металлов твердый флюс плавится смачивает поверхности деталей и припоя и взаимодействует с окисной пленкой. Флюс должен взаимодействовать с окисной плёнкой прежде чем расплавится припой.

Флюсы могут содержать вещества которые:

· Вступают во взаимодействие с окисной пленкой образуя шлаки легко растворимые во флюсы;

· Растворяют окисную пленку

· Вступают в реакцию замещения с окислами труднопаяемого металла и образуют оксиды легкорастворимые во флюсе.

Флюсы классифицируют по признакам:

· температурному интервалу пайки на низкотемпературные (t<4500C) и высокотемпературные (t>4500C);

· Природе растворителя на водные и неводные;

· Природе активатора на канифольные, галогенидные, фтороборатные, анилиновые, кислотные и т.д.;

· По агрегатному состоянию на твердые жидкие и пастообразные.

Пример флюса

Для низкотемпературной пайки меди используют канифоль.

Канифоль - твёрдое стекловидно6е вещество с температурой плавления 1250С, получаемое из сосновой смолы. Флюсовый эффект связан с содержанием в ней абиетиновой кислоты растворяющей окислы меди. При температуре 300-4000С канифоль разлагается с выделением углерода и водорода. Вследствие этого окислы меди интенсивно восстанавливаются.

Припои

Припоями называются металлы и их сплавы применяемые для пайки и лужения (лужение- процесс нанесения на паяемые детали тонкого слоя припоя для улучшения смачиваемости деталей при пайке) и имеющие температуры плавления паяемых металлов.

Припои должны отвечать следующим требованиям:

· Обладать высокой жидкотекучестью и смачивающей способностью;

· Интенсивно проникать в зазор между деталями;

· Обеспечивать прочную связь металлов в зоне спая при статических и знакопеременных нагрузках;

· Иметь высокую коррозийную стойкость.

Припои классифицируют по следующим признакам:

· Химическому составу;

· Температуре плавления;

· Технологическим свойствам;

По химическому составу припои делятся на свинцово-оловянные, серебряные, медно-фосфорные, цинковые, титановые и др.

По температуре плавления делятся на низкотемпературные t<4500C и высокотемпературные t>4500C.

По техническим свойствам делятся на самофлюсующиеся (частично удаляют окислы с поверхности металла) и композиционные (состоят из тугоплавких и легкоплавких порошков позволяющих производить пайку с большими зазорами между деталями).

Применение различных типов припоев:

Свинцовые припои с содержанием серебра до 3% имеют термостойкость чем свинцово-оловянистые и применяются при пайке медных и латунных деталей работающих при температуре до1500С.

Серебряные припои с медью и цинком применяются при высокотемпературной пайке стали меди и её сплавов. Они обладают повышенной тепло- и электропроводностью и высокой пластичностью прочностью и коррозионной устойчивостью.

Медно-фосфорные припои применяются как заменители серебряных припоев при пайке стали и меди. Они обладают высокой жидкотекучестью и самофлюсующимися свойствами. Швы прочные но не эластичные в условиях низких температур.

Для высокотемпературной пайки стали и меди также применяются также медно-цинковые припои. Стали можно паять чистой медью и сплавами на основе никеля.

Пример припоя

Для низкотемпературной пайки широко используются свинцово-оловянистые припои обладающие высокими технологическими свойствами и обеспечивающие высокую прочность и коррозионную стойкость соединения.

Подготовка деталей к пайке и пайка.

Механическая обработка (подгонка деталей друг к другу и создание шероховатости с помощью шкурки).

Обезжиривание поверхностей подготавливаемых для пайки (едким натром (5-10 г/л) углекислым натрием (15-30г/л) тирнатрийфосфатом (30-60 г/л) эмульгатор ОП-7 (0 5 г/л)).

Детали в растворе выдерживают при температуре 50-600С в течение 15-20 минут. После обработки щелочью детали последовательно промывают горячей и холодной водой а затем сушат.

Нагрев и пайка осуществляется паяльником паяльными клещами газовым пламенем в печах током ВЧ электронным или лазерным лучом (паяльником можно паять только тонкостенные детали при температуре до 3500С).