Электрофизические и электрохимические методы обработки поверхностей заготовок. Выбор способа обработки.

Применение электрической, химической и других видов энергии непосредственно в зоне обработки для разрушения материала заготовки на заданном участке позволяет достичь ряда технологических преимуществ. Процесс снятия припуска металла протекает с ничтожно малыми механическими нагрузками, что исключает влияние на точность обработки упругих деформаций элементов технологической системы (станка, инструмента, детали, крепежных устройств и т.д.). Одинаково успешно обрабатываются заготовки различной твердости, прочности, вязкости. Дефектный слой на детали весьма мал. Появляется возможность обработки труднодоступных и сложных по конфигурации поверхностей. Упрощается процесс автоматизации процесса обработки. К таким методам относятся:

1. электроэрозионные методы (электроискровая, электроимпульсная и электроконтактная);

2. электрохимические методы;

3. ультразвуковой и лучевые методы.

Электроэрозионная обработка основана на разрушении (эрозии) токопроводящих материалов под действием создаваемых между ними электрических импульсных разрядов. Разряд происходит, когда напряжение между сближенными участками электродов, одним из которых является инструмент, а другим - заготовка, достигает определенного значения, достаточного для пробоя межэлектродного промежутка. За время 10-4 – 10-8 с проходит ток, плотность которого достигает 8-10 кА/мм2. Температура на локальном участке у основания канала проводимости возрастает до 10 000 оС и выше. Это приводит к оплавлению и испарению микрообъема обрабатываемого материала, а жидкая среда диэлектрика интенсифицирует процесс эрозии.

Как привило, электрический пробой происходит по кратчайшему пути, и прежде всего разрушаются наиболее близко расположенные участки электродов. В результате обрабатываемая поверхность заготовки начинает приобретать форму инструмента. Чтобы процесс протекал непрерывно, оба электрода должны находиться на небольшом и постоянном расстоянии один от другого.

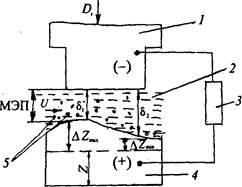

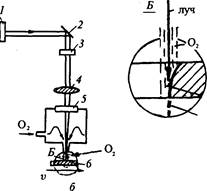

Схема электроискровой обработки приведена на рис.13.3. Она ведется в ваннах с жидким диэлектриком, охлаждающим инструмент, заготовку и продукты их разрушения. Постоянный зазор между инструментом и заготовкой обеспечивается следящей системой, обеспечивающей автоматическую подачу инструмента. Частота импульсов составляет 2-5 кГц.

Рис. 13.3. Схема процесса электроискровой обработки. 1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость; 5 – изолятор

Электроискровой обработке целесообразно подвергать заготовки небольших размеров (штампы, фильеры, пресс-формы, фильтры, режущие инструменты и т.д.) из твердого сплава, тантала, вольфрама, молибдена, подобных по обрабатываемости токопроводящих материалов. Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Сравнительно низкая производительность процесса и большой износ электрод-инструментов (до 50% и более от объема снятого материала) ограничивает технологические возможности электроискровой обработки.

Электроимпульсная обработка отличается от электроискровой полярностью электродов. Инструмент подсоединяется к положительному полюсу (является анодом), большей длительностью импульсов при пониженной частоте их следования (0,4-3 кГц), низким напряжением пробоя и большой плотностью тока в момент дугового разряда. С этой целью используются мощные генераторы. Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

Электроконтактная обработка характеризуется механическим съемом металла с заготовки, размягченного электродным разрядом. Электродами цепи являются заготовка и инструмент. Эта обработка отличается высокой производительностью, но низким качеством обработки.

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов. Он применяется для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.

Электрохимическиеметоды обработки основаны на анодном растворении материала заготовки при электролизе рис. 13.4. Сущность обработки заключается в следующем: деталь и инструмент подключаются к источнику постоянного тока и погружаются в электролит, в результате чего и происходит процесс анодного растворения металла с анода. Эти методы применяются при прошивании полостей и отверстий, для заточки режущего инструмента, полирования зубьев шестерни и др. Электрохимическая обработка позволяет обрабатывать электропроводные материалы любой твердости и вязкости. Отсутствует вредное влияние тепла на поверхность, достигается высокая чистота и точность. Используется для электрохимического полирования, прошивки отверстий, заточки инструмента.

Рис.13.4. Условная схема электрохимической обработки: 1 — электрод-инструмент; 2 — электролит; 3— источник питания постоянного (периодического) тока; 4 — обрабатываемая заготовка (анод); 5 —шлам, который уносится движущимся электролитом со скоростью прокачки U; ΔZmax, ΔZmin - максимальное и минимальное значения припуска на обработку; δ1,δ2 – зазоры межэлектродного промежутка (МЭП)

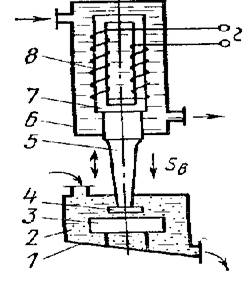

Ультрозвуковая обработка позволяет обрабатывать не только токопроводные материалы, как сказано выше, но и токонепроводящие материалы в том числе хрупкие и твердые, например, алмаз, азотированные стали, полупроводники (кремний, германий и др.), стекло, драгоценные минералы и т.д. Схема обработки приведена на рис. 13.5.

Рис. 13.5. Схема ультразвуковой обработки: 1 – ванна; 2 – суспензия; 3 - заготовка; 4 – инструмент; 5 – волновод; 6 – кожух; 7 – сердечник; 8 - катушка

Сущность метода заключается в том, что вибрирующий с большой частотой инструмент ударяет своим торцом по абразивным зернам, которые поступают в зону обработки в виде взвешенного в воде или масле микропорошка в зазор между торцом инструмента и детали. Количество одновременно действующих на деталь зерен очень велико. В результате этого они выбивают из металла маленькие частицы металла и удаляются вместе с образованной массой. Главным движением при ультразвуковой обработке являются продольные колебания торца инструмента с ультразвуковой частотой. Для этой цели используются свойства кобальта, никеля и их сплавов и других материалов способных укорачиваться под действием магнитного поля и принимать первоначальные размеры при его снятии. Для охлаждения сердечника сквозь кожух пропускается вода. Достоинством метода является неизменность структуры металла, высокая точность и чистота поверхности, высокая скорость обработки.

К лучевым методам обработки относятся:

1. электронно-лучевой;

2. ионно-лучевой;

3. светолучевой (лазерный);

4. плазменная обработка.

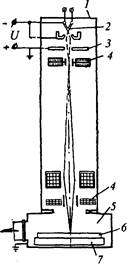

Электронно-лучевая обработка основана на превращении кинетической энергии направленного пучка электронов в тепловую энергию. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовку за счет нагрева, расплавления и испарения материала с локального участка.

При электронно-лучевом методе острофокуссированный до диаметра в несколько микрометров электронный луч с повышенной плотностью энергии в импульсном режиме падает на заготовку. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме катода. Он с помощью электростатических и электромагнитных линз фокусируется на заготовке, рис. 13.6.

Длительность импульсов составляет 10-4-10-6 с при частоте 50-1000 Гц. Применяется для обработки малых отверстий диаметром от 1 мм до 5-10 мкм, отрезки заготовок из сверхпрочных материалов, прорезания в них пазов.

Рис. 13.6. Условная схема процесса электронно-лучевой обработки: 1 — электронно-лучевая пушка; 2 — катод; 3— анод; 4 — фокусирующие и отклоняющие катушки; 5 — вакуумная камера; 6 — обрабатываемая деталь; 7 — координатный стол

Однако сложность и высокая стоимость оборудования, ограничение размеров заготовок, обрабатываемых только в вакууме, сдерживает применение данного метода.

При ионно-лучевой обработке эммитируемые катодом электроны ионизируют молекулы газа. Ускоренные сильным электрическим полем ионы фокусируются в узкий конический пучок, опирающийся вершиной в заготовку. На ионную обработку затрачивается меньше энергии, чем на другие методы, но она и менее производительна.

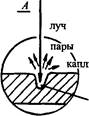

Светолучевая (лазерная) обработка основана на применении светового луча высокой энергии, рис. 13.7. Источником световой энергии является лазер – оптический квантовый генератор. Температура в точке приложения лазерного луча достаточна для превращения в пар любого материала. Отличается удобством обслуживания, по малым КПД и необходимостью сложной системы охлаждения. Применяется для обработки отверстий от 10 до 0,5 мкм, глубиной до 0,5 мм (нержавеющая сталь, вольфрам и другие труднообрабатываемые материалы).

|  |

Рис. 13.7. Условные схемы лазерной обработки (а) и газолазерной резки (б): 1 — оптический квантовый генератор; 2 — зеркало; 3 — затвор; 4 — линза; 5 — окно; 6 — обрабатываемое изделие; 7 — лунка (кратер)

Сущность плазменной обработки заключается в том, что плазму направляют на обрабатываемую поверхность.

Плазменная струя представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10000…20000 0С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. В качестве плазмообразующих газов используют азот, аргон, водород, гелий, воздух и их смеси.

Плазменная обработка чаще всего используется для резки толстых листов (до 125мм) из нержавеющей стали, алюминиевых сплавов и др. С помощью этого метода прошиваются отверстия, производится точение в заготовках из любых материалов.

Выбор способа обработки

Современное состояние науки о резании металлов характеризуется глубокими исследованиями физико-химических явлений в зоне резания, исследуются процессы взаимодействия обрабатываемого материала и инструмента, новые инструментальные материалы, сверхскоростное резание.

Повышение быстроходности и надежности машин потребовало повышения точности обработки и улучшения качества обработанной поверхности. В связи с этим расширились работы по исследованию размерной стойкости инструмента, большое число работ посвящено исследованию внутренних напряжений в поверхностном слое обрабатываемой детали и исследованию влияния различных технологических факторов на усталостную прочность обрабатываемых деталей.

Технологичность конструкции детали характеризуется совокупностью свойств, обеспечивающих минимальные затраты труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонте, а также технологичность сборочной единицы, в состав которой она входит. Деталь, подвергаемая обработке резанием, будет технологична в том случае, если ее конструкция позволяет применять рациональную заготовку, форма и размеры которой максимально приближены к форме и размерам готовой детали, а также использовать высокоэффективные процессы обработки.

Основные требования к технологичности конструкций сводятся к следующим: 1) простоте формы поверхностей, подлежащих обработке резанием; 2)легкой доступности поверхностей и удобству их обработки; 3)возможности максимального использования стандартизованных и нормализованных режущих и измерительных инструментов; 4) возможности простого и быстрого установа заготовки детали на станке и приспособлении; 5) достаточной жесткости деталей; 6)обеспечению минимального числа установов заготовки в процессе обработки и измерения; 7) равномерному размещению массы относительно оси заготовки.

Помимо указанных требований, минимальная по трудоемкости и высококачественная обработка резанием заготовки должна обеспечиваться хорошей обрабатываемостью. Например, заготовки из сталей с низким содержанием углерода (0,3%) невозможно обработать с малой высотой неровностей поверхности; они плохо шлифуются. Заготовки деталей твердостью до HRC 45 обрабатываются лезвийными инструментами, а свыше HRC 45 – режущим инструментом из поликристаллических сверхтвердых материалов или абразивным инструментом.

Электрофизические и электрохимические методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности и имеют следующие преимущества: Эти методы имеют следующие преимущества:

– отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

– позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

Преподаватель отвечает на вопросы по материалам лекции и объявляет задание на самоподготовку: повторить материалы лекции и самостоятельно проработать вопрос: Сущность и схемы основных способов обработки: точения, сверления, фрезерования, строгания, протягивания, шлифования, хонингования.