Обработка с парообразованием

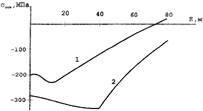

Рис. 2.37. Распределение остаточных напряженийпо глубине азотированного слоя на стали 20

1. обработка без оплавления;

2. обработка с оплавлением.

Таким образом, использование активных плазмообразующих газов позволяет за доли секунды проводить химико-термическую обработку поверхностного слоя, как с оплавлением поверхности, так и без оплавления. Глубина легированного слоя в зависимости от режимов упрочнения может достигать 0,2-0,5 мм с микротвердостью на стали 20 6500-1300 Мпа, что значительно выше, чем при простой плазменной закалке.

Плазменное легирование из твердой фазы. Цементация.

В работах [26, 44] рассмотрены вопросы плазменной поверхностной цемента фазы. Сущность способа заключается в нанесении на поверхность металла углеродосодержащей обмазки или покрытия, которое оплавляется под воздействием плазменной струи. Под действием газодинамического напора плазменной струи происходит интенсивное перемешивание жидкого металла с углеродом и при последующей скорости кристаллизации образуется легированный углеродом слой.

В работах [26,44] показано, что плазменная цементация из твердой фазы возможна только с оплавлением поверхности.

В качестве основного компонента углеродосодержащих паст, обмазок, покрытий наиболее часто используют графит [26, 44]. При нанесении на сталь 20 углеродосодержащей пасты и последующего ее оплавления плазменной струей, в упрочненном слое образуются три зоны.

Первая зона (глубиной до100-120 мкм) является зоной легированной углеродом, с микротвердостью 8400-9200 Мпа. Структура не вытравливается.

Вторая зона глубиной до50-100мкм) является зоной закалки из твердой фазы,

Структура - мартенсит и остаточный аустенит. Микротвердость по глубине распре делена неравномерно, т.к. в этой зоне имеются структуры полном (ближе к легированной зоне) и неполной (нижняя граница зоны) закалки.

Рис. 2.38 Распределение микротвердости по глубине