Древесина и изделия из неё

Древесина относится к одному из весьма распространенных строительных материалов с многовековым опытом применения. В современном строительстве лесные материалы занимают значительное место среди других строительных материалов. Их применяют для изготовления несущих и ограждающих конструкций зданий и сооружений, столярных изделий (изготавливаемые полностью из дерева: дверные и оконные блоки, паркетные доски, плинтусы, щиты и др), опалубки, устройства подмостей и т.д. Кроме того, отходы древесины (стружки, опилки и тп) применяют для производства древесноволокнистых, древесностружечных плит, фанеры, арболита, фибролита и др.

Такое широкое использование древесины в строительстве обусловлено ее преимущественными характеристиками:

Преимущества. Высокая прочность и упругость древесины при малой плотности; низкая теплопроводность; высокая морозостойкость; высокие звукоизоляционные свойства; не растворяется в воде и органических растворителях; обладает низким линейным расширением; легко обрабатывается, склеивается, удерживает металлические крепления; способна поглощать ударные нагрузки и гасить вибрации.

Недостатки: Анизатропность свойств, вследствие волокнистой структуры; пороки структуры (сучки, трещины и др.); повышенная гигроскопичность; влажностные деформации; загниваемость; возгораемость.

Макро- и микроструктура дерева. Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, так как из него получается от 60 до 90 % древесины.

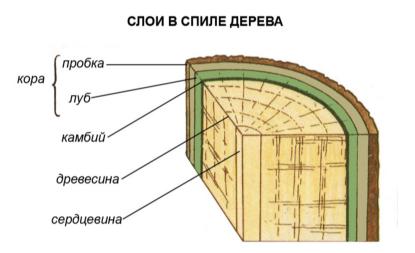

При рассмотрении разрезов ствола можно различить: сердцевину, кору, луб (флоэма) камбий и древесину.

Рис. 6 Строение ствола дерева

Сердцевина, расположенная вдоль ствола в его центральной части, состоит из клеток с тонкими стенками, слабо связанных друг с другом.

Кора состоит из кожицы, пробковой ткани и луба. Корка защищает дерево от вредных влияний среды и механических повреждений.

Луб – тонкий внутренний слой коры, он предназначен для передачи питательных веществ от кроны в ствол и корни.

Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток – камбий. В слое камбия ежегодно в вегетативный период откладываются в сторону коры клетки луба, а внутрь ствола, в значительно большем объеме – клетки древесины. Эти клетки образуют слой, который называют годичным слоем. У некоторых пород (дуб) они хорошо видны на торцевом срезе. Каждое годичное кольцо состоит из двух слоев: (весенней) древесины, образовавшейся весной или в начале лета, и поздней (летней) древесины, которая образуется к концу лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток; поздняя древесина более темного цвета, менее пориста и обладает большей прочностью, так как состоит из мелкополостных клеток с толстыми стенками.

В процессе роста дерева, стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав, одеревеневают и пропитываются смолой или дубильными веществами. Движение влаги в этой части ствола прекращается, и она становится более прочной, твердой и менее способной к загниванию. Эту часть дерева называют ядром. Часть более молодой древесины – заболонью.

Часть ствола от луба до сердцевины называется древесиной.

Изучая строение древесины под микроскопом, можно увидеть, что основную её массу составляют клетки веретенообразной формы, вытянутые вдоль ствола. Некоторое количество клеток вытянуто в горизонтальном направлении, то есть поперек основных клеток. Одинаковые по форме и функциям группы клеток объединяются в ткани

Каждая живая клетка имеет оболочку, протоплазму, клеточный сок и ядро. Протоплазма представляет собой растительный белок, состоящий из углерода, водорода, кислорода, азота. Ядро имеет схожий состав и также содержит фосфор. Оболочку образует полимерное вещество - целлюлоза или клетчатка. Функционально клетки делятся на проводящие, запасающие и механические (обеспечивают прочность).

Основные породы дерева, применяемые в качестве конструкционных и отделочных материалов. В наших лесах встречаются две группы древесных пород: хвойные и лиственные. Древесина хвойной породы имеет невысокую плотность, по сравнению с лиственными породами обрабатывается легче. Ствол имеет правильную форму - это позволяет использовать ее в строительстве более полно. Смолистость повышает ее технические свойства. Чаще всего применяют сосну, ель, лиственницу, кедр и пихту.

Сосна - ядровая порода. Обладает высокими эксплуатационными и физико-механическими свойствами. Древесина легко обрабатывается, мягкая и при этом прочная. Плотность 500 кг/м3, Твердость по Бринелю 1,9 В строительстве применяется как конструкционный материал. Из нее изготавливают балки, сваи, стойки, несущие конструкции, фанер, пиломатериалы, столярные изделия.

Ель - спелодревесная безъядровая порода. Более склонна к загниванию, чем сосна. Трудно обрабатывается из-за твердых сучков. Применяют в виде пиломатериалов и бревен, столярных изделий, которые эксплуатируются в сухих условиях.

Лиственница . Древесина плотная, прочная и твердая. Есть немногочисленные смоляные ходы. Стойка к загниванию. Превосходит по физико-механическим свойствам все хвойные породы. Но склонна к растрескиванию. Плотность 650 кг/м3, Твердость по Бринелю 3,0. Применяют для гидротехнических и подземных сооружений, для изготовления рудничных стоек, шпал.

Лиственные породы уступают хвойным по запасам древесины. Зато превосходят их по многообразию. Используются в строительстве гораздо реже хвойных. Больше всего применяются в строительстве такие породы как дуб, бук, ясень, ольха, осина, береза.

Дуб - имеет желтоватый цвет, плотная, твердая и очень прочная. Отлична от других пород красивой структурой, сохраняющейся на воздухе и под водой. Обладает высокой стойкостью к гниению. Плотность 670 кг/м3, Твердость по Бринелю 3,8. Применяют в конструкциях гидротехнических сооружений, мостостроении. Изготавливают паркет, мебель, столярные изделия.

Береза - прочная твердая, тяжелая, вязкая, легко загнивает в сырых и плохо проветриваемых условиях. Плотность 630 кг/м3, Твердость по Бринелю 3,1. Используется в больших количествах для изготовления фанеры и в качестве отделочных материалов.

Ясень - порода, напоминающая по текстуре дуб. Древесина тяжелая, гибкая, вязкая, прочная, твердая. Благодаря красивой текстуре применяется как отделочный материал при изготовлении мебели, столярных изделий.

Строительные материалы из древесины. Основные виды лесных строительных материалов.

1. Круглые лесоматериалы – бревна строительные из хвойных и лиственных пород. Получаются по следующей схеме: ствол поваленного дерева отчищается от сучьев, отпиливается от корневой системы. Длина бревна колеблется от 3 до 6,5 м, диаметр верхнего отруба от 6 до 34 см. Используется для несущих конструкций зданий и пролетных строений мостов, для ЛЭП и др.

2. Пиломатериалы – получают продольной распиловкой древесины. По геометрической форме и размерам разделяются на пластины (половина бревна), четвертины, доски, горбыль (крайние спилы), брус (размером 100 на 100 мм). По характеру обработки делят на обрезные (пропилены со всех 4 сторон) и необрезные (кромки не пропилены), строганные (с пазом, гребнем) и нестроганные.

3. Измельченные лесоматериалы. К этой категории относится технологическая щепа, технологические опилки, стружка и древесная мука. Получается из низкокачественной древесины и отходов лесопиления. Используется для производства ДСП, ДВП, а также как сырье (заполнитель) для получения арболита, фибролита, ЦСП.

4. Композиционные древесные материалы.

Фанера представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона.

Технология производства ламинированной фанеры. Для производства отбирают стволы деревьев диаметром 20-40 мм и длиной 5,2 м. На этапе подготовке древесина подвергается проварке в специальных бассейнах в течение 24 ч. Температура в бассейне поддерживается от 35-450 С . Благодаря этому она приобретает пластичность. Проваренный фанерный кряж подается в отделение по окорке (очистки от коры) и распиловки (на чурбаки – короткие бревна, длиной 1,3 или 2,6 м). Далее, на специальных станках с чурбака срезается непрерывная тонкая лента шпона. Самый тонкий шпон получается из российской березы 1,2-1,5 мм, из хвойных пород толщина шпона 2-4 мм. После лущения лента шпона подается на автоматические ножницы, где происходит рубка на стандартные листы 1,3× 2,6 м. Далее, разрезанные листы поступают на сушку, где обдуваются горячим воздухом (за 8-10 мин из шпона уходит до 90 % влаги).

После сушки происходит сортировка листов (по наличие дефектов, по полноте просушки), при необходимости материал отправляется на досушку или починку (участки с выпавшими сучками и трещинами вырезаются, на их место приклеиваются новые). Далее, листы промазываются клеем на основе фенол-формальдегидной смолы и укладываются друг на друга до набора определенной толщины (из березы от 3-40 мм). При этом направление волокон в каждом слое меняют, так чтобы они были перпендикулярны друг другу. Это придает большую прочность и деформационную стойкость в любом направлении фанеры (очень важно для опалубки).

Полученная стопа отправляется на подпрессовку (холодное прессование) для получения цельного пакета, необходимого для транспортировки в пресс. Время подпрессовки составляет 5-10 мин, давление 1-1,5 МПа. Далее, следует горячее прессование при температуре 120-1300 С и давлении 1,2-1,8 МПа.

После прессования склеенные листы обрезаются с четырех сторон до установленных размеров (например, 1250-2500 мм) с точностью ± 3 мм. После этого с помощью шлифовальной ленты (шкурка) фанере придается гладкая поверхность. После чего, с двух сторон на фанеру наносится пленка и в таком виде она подается на прессование, в процессе которого пленка сцепляется с поверхностью фанеры. Пленка необходима для защиты фанеры от влаги, механических повреждений. Далее, на торцы фанеры наносится водоэмульсионная краска для защиты от попадания влаги.

Толщина фанеры от 1,5 до 18 мм. Из березы фанера с маленькой толщиной до 3мм. Листы фанеры выпускают длиной до 3 м и шириной до 2 м.

Ламинированная фанера используется главным образом для изготовления опалубки при бетонировании конструкций. Ее преимущества:

- Легкость;

- Гладкая поверхность (что позволяет получить бетон с ровной и гладкой поверхностью);

- Легко обрабатывается (пилится, сверлится не растрескиваясь).

Кроме опалубки фанеру используют для обшивки стен, устройства перегородок и др.

Древесностружечные плиты, изготавливаемые путем горячего прессования специально приготовленных древесных стружек с термоактивными жидкими полимерами (на основе фенолформальдегидных смол). Стружку получают на специальных стружечных станках, используя сырье в виде отходов деревообработки. Плотность таких изделий колеблется от 550-800 кг/м3. Водостойкость плит связана с видом связующего и породой стружки.

Плиты применяются для изготовления строительных панелей, подоконников, дверей и др.

Древесноволокнистые плиты изготавливают путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и специальных добавок. Древесные волокна получают из отходов деревообработки. Древесину на рубильных машинах перерабатывают в щепу, которую пропаривают в растворе едкого натра. Затем щепу измельчают до тонких волокон. Последние обрабатывают паром при Т=1600 с и Р=0,6-1 МПа и смешивают с водой, полимером и добавками. Далее масса подается на сетку, выкладывается тонким слоем, обезвоживается и разрезается на плиты. После чего подвергается сушки. При получении твердых плит используется прессование массы. Плотность ДВП колеблется от 150 до 950 кг/м3. ДВП используют для устройства перегородок, облицовки стен, потолков, настилки полов.

Защита древесины. Для защиты древесины от загнивания в процессе эксплуатации используют как конструкционные так и химические меры. К первым относится создание неблагоприятного температурного и влажностного режима для развития грибков. Второй заключается в пропитки древесины антисептиками (соли хрома, мышьяка, цинка, фторид натрия).

Также, древесину защищают от насекомых, методом окуривания в течение 2-3 дней ядовитыми газами (сероуглеродом).

Для защиты древесины от возгорания используют антипирены. Наиболее распространенные на основе фосфата и сульфата аммония. Кроме пропитки используют окрашивание древесины огнестойкими красками (силикатные краски на основе жидкого стекла). Пропитку проводят либо в ваннах, либо под давлением.