Изучение информационных материалов.

Р а б о т а № 8

Разработка управляющих программ обработки деталей на станках с ЧПУ

Назначение работы:

Изучаются принципы твердотельного моделирования деталей в САПР Компас 3D(2D) и создания управляющих программ (УП) обработки на станках с ЧПУ. Работа проводится на примере плазменной обработки плоских деталей с использованием программы Sheet CAM TNG по созданию УП для станка с ЧПУ Старт-2М, управление которым производится программой Mach 3. Имитация процесса обработки проводится с целью проверки правильности созданной УП.

Содержание работы:

1. Постановка задачи, подготовка исходных данных.

2. Изучение информационных материалов.

3. Освоение навыков по созданию УП для плазменной резки материала на станке с ЧПУ.

4. Заполнение бланка работы.

5. Ответы на контрольные вопросы, сдача работы.

Постановка задачи, подготовка исходных данных.

Исходными данными для выполнения данной работы являются чертежи элементов механообрабатывающей оснастки, занесенные в бланк работы для соответствующего варианта.

Изучение информационных материалов.

Плазменная резка/1/.

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Общепринятые обозначения: PAC – Plasma Arc Cutting – резка плазменной дугой.

Технология плазменной резки.

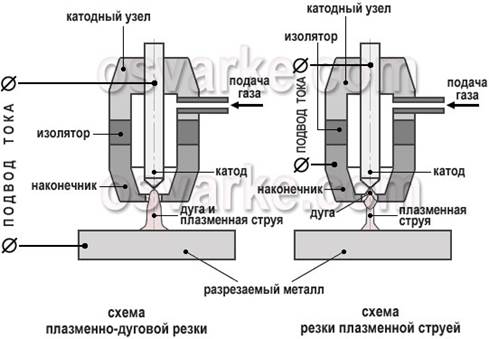

Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы: плазменно-дуговая резка и резка плазменной струей.

Рис.1. Схемы плазменной резки.

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

В корпусе плазмотрона находится цилиндрическая дуговая камера небольшого диаметра с выходным каналом, формирующим сжатую плазменную дугу. Электрод обычно расположен в тыльной стороне дуговой камеры. Непосредственное возбуждение плазмогенерирующей дуги между электродом и разрезаемым металлом, как правило, затруднительно. Поэтому вначале между электродом и наконечником плазмотрона зажигается дежурная дуга. Затем она выдувается из сопла, и при касании изделия ее факелом возникает рабочая режущая дуга, а дежурная дуга отключается.

Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50–100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2–3 км/c и больше. Температура в плазменной дуге может достигать 25000–30000°С.

Рис.2. Фото. Плазменная резка металла.

Электроды для плазменной резки изготавливают из меди, гафния, вольфрама (активированного иттрием, лантаном или торием) и других материалов.

Рис.3. Фото сопла (в разрезе) для плазменной резки – медное (слева) и медное с вольфрамовой вставкой компании Thermacut (справа)

Скорость потока плазмы, удаляющего расплавленный металл, возрастает с увеличением расхода плазмообразующего газа и силы тока и уменьшается с увеличением диаметра сопла плазмотрона. Она может достигать около 800 м/с при силе тока 250А.

Плазмообразующие газы.

Технологические возможности процесса плазменной резки металла (скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются прежде всего плазмообразующей средой. Влияние состава плазмообразующей среды на процесс резки:

за счет изменения состава среды возможно регулирование в широких пределах количества тепловой энергии, выделяющейся в дуге, поскольку при определенной геометрии сопла и данном токе состав среды задает напряженность поля столба дуги внутри и вне сопла;

состав плазмообразующей среды оказывает наибольшее влияние на максимально допустимое значение отношения тока к диаметру сопла, что позволяет регулировать плотность тока в дуге, величину теплового потока в полости реза и, таким образом, определять ширину реза и скорость резки;

от состава плазмообразующей смеси зависит ее теплопроводность, определяющая эффективность передачи разрезаемому листу тепловой энергии, выделенной в дуге;

в ряде случаев весьма значительной оказывается добавка тепловой энергии, выделившейся в результате химического взаимодействия плазмообразующей среды с разрезаемым металлом (она может быть соизмерима с электрической мощностью дуги);

плазмообразующая среда при взаимодействии с выплавляемым металлом дает возможность изменять его вязкость, химический состав, величину поверхностного напряжения;

подбирая состав плазмообразующей среды, можно создавать наилучшие условия для удаления расплавленного металла из полости реза, а также предотвратить образование подплывов на нижних кромках разрезаемого листа или делая их легко удаляемыми;

от состава среды зависит характер физико-химических процессов на стенках реза и глубина газонасыщенного слоя, поэтому для определенных металлов и сплавов некоторые плазмообразующие смеси недопустимы (например, содержащие водород и азот в случае резки титана); диапазон допустимых смесей также сужается с увеличением толщины разрезаемых листов и теплопроводности материала.

От состава плазмообразующей среды зависят и характеристики оборудования:

· материал катода и конструкция катодного узла (способ крепления катода в плазмотроне и интенсивность его охлаждения);

· конструкция системы охлаждения сопел;

· мощность источника питания, а также форма его внешних статических характеристик и динамические свойства;

· схема управления оборудованием, поскольку состав и расход плазмообразующего газа полностью определяют циклограмму формирования рабочей дуги.

Наиболее распространенные плазмообразующие газы. Таблица 1.

| Газ | Обрабатываемый материал | ||

| Алюминий, медь и сплавы на их основе | Коррозионно-стойкая сталь | Углеродистая и низко- легированная сталь | |

| Сжатый воздух | Для заготовительной машинной резки | Для экономичной ручной и машинной резки | Для экономичной ручной и машинной резки |

| Кислород | Не рекомендуется | - | Для машинной резки повышенного качества |

| Aзотно-кислородная смесь | Не рекомендуется | Для машинной резки с повышенной скоростью | Для машинной резки с повышенной скоростью |

| Азот | Для экономичной ручной и машинной резки | Для ручной и полуавтоматической резки | - |

| Aргоно-водородная смесь | Для резки кромок повышенного качества | Не рекомендуется | Не рекомендуется |

Резка с применением воздуха в качестве плазмообразующей среды называется воздушно-плазменной резкой.

Плазменная резка экономически целесообразна для обработки:

· алюминия и сплавов на его основе толщиной до 120 мм;

· меди толщиной до 80 мм;

· легированных и углеродистых сталей толщиной до 50 мм;

· чугуна толщиной до 90 мм.

Для получения чистого разреза (практически без окалины и деформаций разрезаемого металла) важно правильно подобрать скорость резки и силу тока. Для этого можно выполнить несколько пробных разрезов на более высоком токе, уменьшая его при необходимости в зависимости от скорости движения. При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины.

Плазменная резка алюминия и его сплавов толщиной 5–20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм – в азотно-водородных смесях (65–68% азота и 32–35% водорода), толщиной свыше 100 мм – в аргоно-водородных смесях (35–50% водорода) и с применением плазматронов с дополнительной стабилизацией дуги сжатым воздухом. При ручной резке в аргоно-водородной смеси для обеспечения стабильного горения дуги содержание водорода должно быть не более 20%.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

Плазменная резка меди может осуществляться в азоте (при толщине 5–15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси. Поскольку медь обладает высокой теплопроводностью и теплоемкостью, для ее обработки требуется более мощная дуга, чем для разрезания сталей. При воздушно-плазменной резке меди на кромках образуются легко удаляемые излишки металла (грат). Резка латуни происходит с большей скоростью (на 20–25%), с использованием таких же плазмообразующих газов, что и для меди.

Плазменная резка высоколегированных сталей эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50–60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50–60 мм – азотно-кислородные смеси.

Резка нержавеющих сталей толщиной до 20 мм может быть выполнена в азоте, толщиной 20–50 мм – в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Плазменная резка низкоуглеродистых сталей наиболее эффективна в сжатом воздухе (особенно для толщин до 40 мм). При толщинах свыше 20 мм разрезание может осуществляться в азоте и азотно-водородных смесях.

Для резки углеродистых сталей используют сжатый воздух (как правило, при толщинах до 40–50 мм), кислород и азотно-кислородные смеси.

Преимущества плазменной резки по сравнению с газовыми способами резки:

· значительно выше скорость резки металла малой и средней толщины;

· универсальность применения – плазменная резка используется для обработки сталей, алюминия и его сплавов, меди и сплавов, чугуна и др. материалов;

· точные и высококачественные резы, при этом в большинстве случаев исключается или заметно сокращается последующая механическая обработка;

· экономичность воздушно-плазменной резки – нет потребности в дорогостоящих газах (ацетилене, кислороде, пропан-бутане);

· возможность вырезать детали сложной формы;

· очень короткое время прожига (при кислородной резке требуется продолжительный предварительный прогрев);

· более безопасная, поскольку отсутствуют взрывоопасные баллоны с газом;

· низкий уровень загрязнения окружающей среды.

Недостатки плазменной резки по сравнению с газовыми способами резки:

· максимальная толщина реза обычно составляет 80–100 мм (кислородной резкой можно обрабатывать чугун и некоторые стали толщиной до 500 мм);

· более дорогое и сложное оборудование;

· повышенные требования к техническому обслуживанию;

· угол отклонения от перпендикулярности реза не должен превышать 10–50º в зависимости от толщины детали (в противном случае существенно расширяется рез, что приводит к быстрому износу расходных материалов);

· практически отсутствует возможность использования двух ручных резаков, подключенных к одному аппарату;

· повышенный шум вследствие истечения газа из плазматрона с околозвуковыми скоростями;

· вредные азотсодержащие выделения (при использовании азота) – для уменьшения разрезаемое изделие погружают в воду.