Поверхностная закалка стали токами BЧ

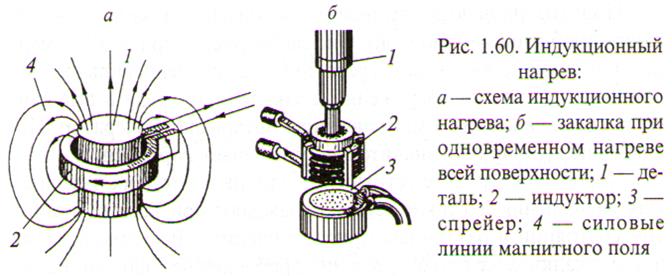

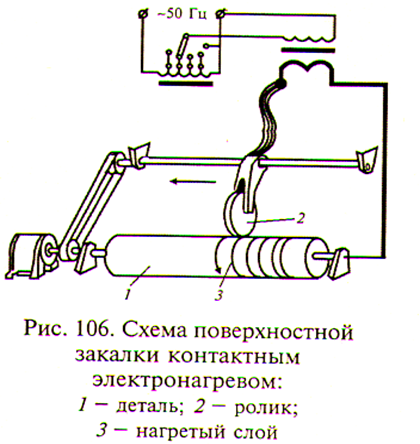

Позволяет получить высокую твердость поверхностного слоя (0,8…1,3 мм) при вязкой сердцевине детали.

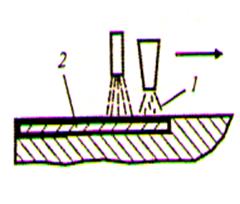

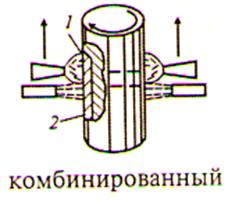

Деталь помещают в индуктор по которому пропускают ток BЧ, при этом в детали возникают вихревые токи, нагревающие её поверхностный слой. Продолжительность нагрева – от долей секунды до нескольких секунд. Затем деталь помещают в закалочную среду.

Применяют для осей, валов, подшипников.

Применяют для осей, валов, подшипников.

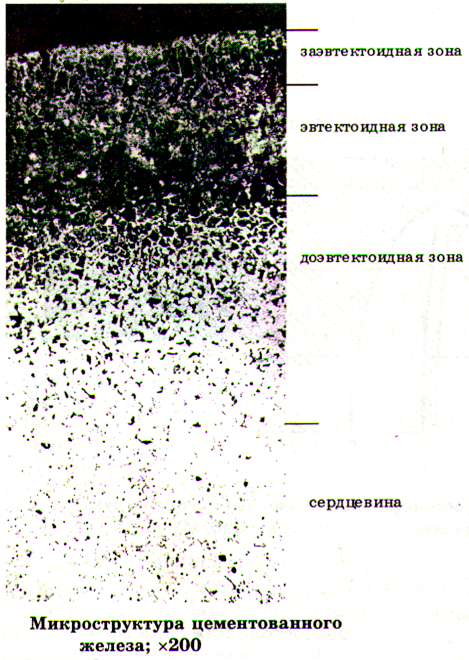

6) Химико – термическая обработка стали

а) цементация - заключается в насыщении поверхностного слоя деталей (до 1,5 мм) углеродомс последующей закалкой, применяется для деталей из низкоуглеродистой стали (шестерни, звёздочки и др.) Рабочая температура деталей до 250 0С;

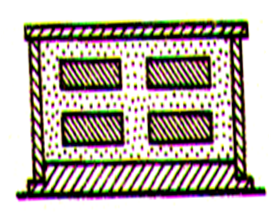

Технология- а) твердая – нагрев в среде древесного угля, соды и BaCO3

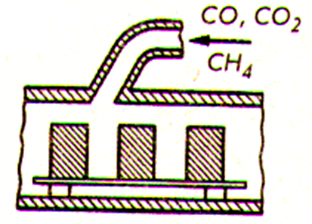

б) газовая – нагрев Тн =9500С в атмосфере метана СН3

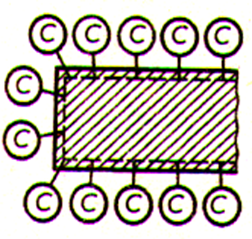

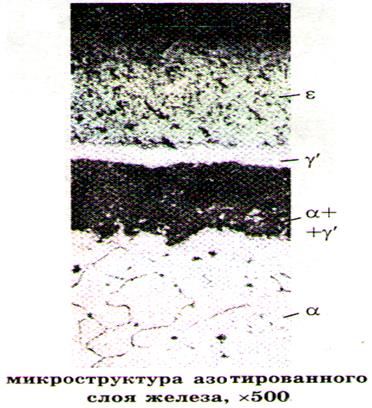

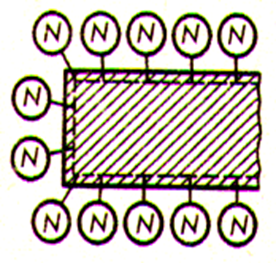

б) азотирование - заключается в насыщении поверхностного слоя деталей азотом, применяется для деталей из среднеуглеродистых и легированных сталей с целью повышения износостойкости. Рабочая температура деталей до 600 0С;

Технология - нагрев в атмосфере аммиака NH3, Тн =500…6000С

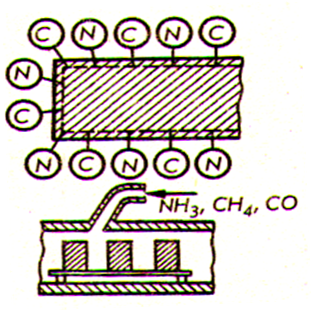

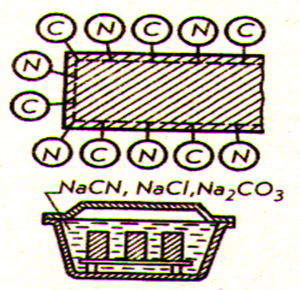

в) цианирование (нитроцементация)- совместное насыщение поверхности стали углеродом и азотом .Рабочая температура деталей до 850 0С;

Технология- изделие нагревают при Тн =820…8600С в расплавленных цианистых солях.

Газовое цианирование (нитроцементация) – нагрев в среде аммиака и метана.

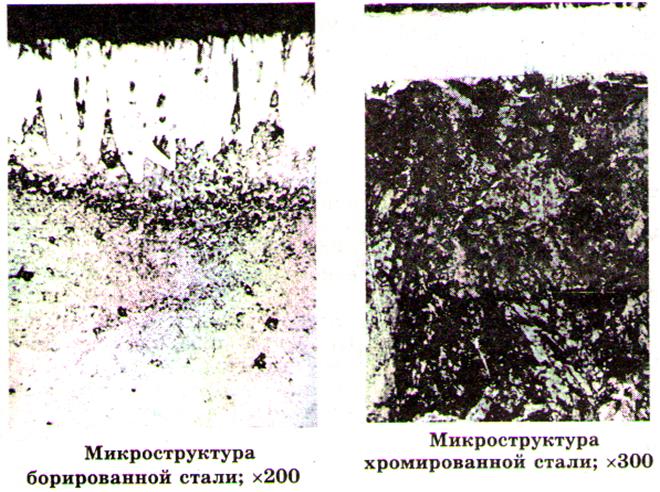

г) диффузионная металлизация

Заключается в насыщении поверхностного слоя деталей хромом (хромирование), бором (бормирование), алюминием (алитирование) и другими компонентами с целью повышения химической стойкости, твердости и износостойкости поверхностного слоя деталей.

Сплавы цветных металлов

Сплавы на основе меди

Бронзы – это сплав меди с оловом, Al, Si, Be, Pb и др.

Выпускают оловянные и безоловянные (специальные):

а) оловянные - содержат до 12 % олова, различают:

- оловянные деформируемые- содержат до 6% олова, имеют высокую пластичность.

Маркируют: БрОЦС4-4-2 – содержат Sn – 4%, Zn – 4%, Pb – 2%, остальное - медь - антифрикционные детали, пружины ,мембраны.

- оловянные литейные – содержат до12% олова, имеют низкую усадку, дополнительно легируют свинцом, фосфором, цинком

Типичные механические свойства оловянных бронз

| Марка бронзы | Механические свойства | Область применения | |

| sв, МПа | d,% | ||

| Деформируемые бронзы | |||

| БрОФ6,5 – 0,4 | Пружины, барометрические коробки, мембраны, антифрикционные детали | ||

| БрОЦС4 – 4- 2,5 | Антифрикционные детали | ||

| Литейные бронзы | |||

| БрО5Ц5С5 | Антифрикционные детали и арматура | ||

| БрО4Ц4С17 | Антифрикционные детали |

в) безоловянные:

-Алюминиевыесодержат от 4 до 12% алюминия, имеют высокие механические и аникоррозийные свойства, хорошо обрабатываются давлением, литейные свойства хуже (большая усадка)

Применяют: фасонное литье, прутки, трубки.

Маркируют: БрАЖН 10 – 4 – 4 - алюминий –10%, железо – 4%, никель 4 %, остальное – медь. Обработка давлением

-Бериллиевые содержат до 2,5% бериллия – имеет наилучший комплекс свойств.

Применяют изготовление полос, прутков, лент, проволоки, изготовление пружин в электроаппаратуре, мембраны и другие детали в электронной технике.

Маркируют БрБ2 – бериллий – 2%, остальное медь – 98%

-Свинцовые (до 30 % свинца) обладают высокими антифрикционными свойствами (устойчивость к износу при истирании)

Применяют: вкладыши подшипников скольжения.

Маркируют: БрC30 – Pb – 30%, Cu – 70%

-Кремниевые(2-3% кремния) обладают высокой устойчивостью против коррозии в пресной и морской воде, высокая пластичность. Изготавливают пружины

Маркируют: БрКМц – 3 – 1 – Si – 3%, Mn – 1%, Cu – 96%.

| Марка бронзы | Механические свойства | Область применения | ||

| sв, МПа | d,% | НВ | ||

| Алюминиевые бронзы | ||||

| БрАЖН10 – 4 - 4 | Для обработки давлением | |||

| БрА10Ж3Мц2 | Фасонное литье | |||

| Кремнистая бронза | ||||

| БрКМц3 - 1 | Прутки, проволока, ленты для пружин | |||

| Бериллиевая бронза | ||||

| БрБ2 | Полосы, прутки, ленты, проволока для пружин |

Обозначение компонентов сплавов: О – олово, Ф – фосфор, Н – никель, Ц – цинк,

А – алюминий, Мц – марганец, С – свинец, Ж – железо, Б – бериллий, К – кремний, Кд – кадмий, Х – хром, Т – титан.

Типичные механические свойства и название безоловянных бронз

2. Латуни - сплав меди с цинком

Различают:

а) деформируемые латуни (4-39 % цинка) – пластичные, легко обрабатываются давлением, хуже – резанием. При холодной обработке давлением приобретают наклеп, снимаемый отжигом при температуре нагрева 600…700 0С;

Маркируют: Л90 – Cu – 90%,Zn – 10%.

ЛЖМц 59-11 – Cu –59%, Fe – 1%, Mn – 1%

б) литейные латуни (39 - 45% цинка) – детали изготавливают отливкой. Хорошо обрабатываются резанием.

Для улучшения свойств, латуни легируют оловом, кремнием, марганцем и другими компонентами, получая сложные (специальные) латуни.

Маркируют: Л60 – Cu – 60%, Zn – 40%.

Сплавы на основе алюминия

Выпускают:

1) Деформируемые сплавы.

Дюралюмины- это сплав Al – Cu - Mg

Сплавы этой группы термоупрочняемые. Их упрочняют закалкой (температура нагрева 5000С, охлаждение в воде) и последующим старением в течении 4 - 7 суток. После старения прочность возрастает в 2-3 раза за счёт постепенного роста дисперсных образований CuAl2.

Маркируют: Д1;Д16 – номер сплава

Высокопрочный алюминиевый сплав – содержат Cu - Mg – Al – Zn=7%.

Высокая механическая прочностью

Маркируют В95, В9