Тугоплавкие металлы и сплавы

Тугоплавкиминазывают металлы, температура плавления которых выше 1700°С. Наиболее тугоплавки:

1) вольфрам (3410°С),

2) молибден (2620°С),

3) тантал (2996°С),

4) 4)хром(1875°С),

5) рутений,

6) гафний и др.

Тугоплавкие металлы и их сплавы применяюткак жаропрочные при строительстве ракет, космических кораблей. Эти металлы получаютиз порошков путем прессования и последующего их спекания в брикеты, а также плавкой заготовок в электродуговых и электронно-лучевых печах. Монокристаллы тугоплавких металлов большой чистоты получаютв результате особой плавки.

Тугоплавкие металлы обладаютвысокой коррозионной стойкостью в среде сильных кислот, расплавленных щелочных металлах. Тугоплавкие металлы и их сплавы во избежание окислениянагревают в вакууме или нейтральных газах (аргоне, гелии). Детали, работающие при высоких температурах,покрывают хромом, алюминием, кремнием и другими металлами. Для изготовления деталей, работающих при температурах до 1400°С, используют молибден, ниобий или их сплавы; при более высоких температурах — вольфрам и тантал, у которых значительно выше температура плавления.

Сплавы вольфрамас 20% рения и вольфрама с 5% рения применяютдля изготовления термопар, измеряющих температуру до 3000°С.

Тантал применяютдля изготовления пластин и проволоки, используемых в костной хирургии. Карбиды тантала(температура плавления 3880°С) применяютдля наплавки на поверхность изделий в агрессивной среде.

Вольфрам и молибденв чистом виде используютв радио- и электронной промышленности для изготовления нитей накаливания, пружин, нагревателей, контактов. Сплав, содержащий 85% вольфрама и 15% молибдена, пригодендля работы при температурах, близких к 3000°С.

Ниобий и его сплавыимеют важное значение в электронной и химической промышленности, а сплавы ниобия с оловом являются ценным сверхпроводящим материалом.

Большую роль играет рений,его температура плавления 3180°С, плотность в 3 раза больше, чем у железа, он

немного легче осмия, платины и иридия. Жаропрочность рения с вольфрамом и танталом сохраняется до температуры 3000°С, сохраняются и механические свойства. Вольфрам и молибден при низких температурах очень хрупки, а в сплаве с рением сохраняют при этих температурах пластичность.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Термическая обработка – это процесс нагрева, выдержки при повышенной температуре и охлаждения изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении.

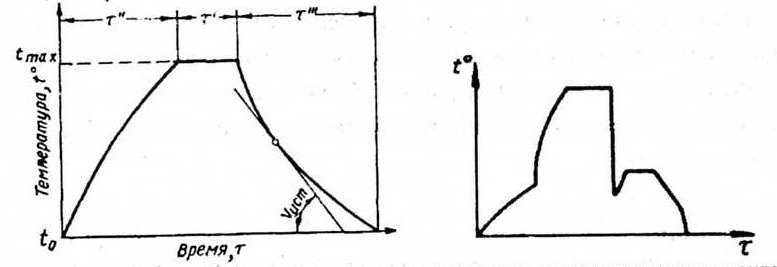

Любую термическую обработку можно выразить в виде графика в координатах температура нагрева t0С – время t - время охлаждения, tmax – температура нагрева при термической обработке.

Vнет – истинная скорость охлаждения, определяемая как tg a - угла наклона линии охлаждения.

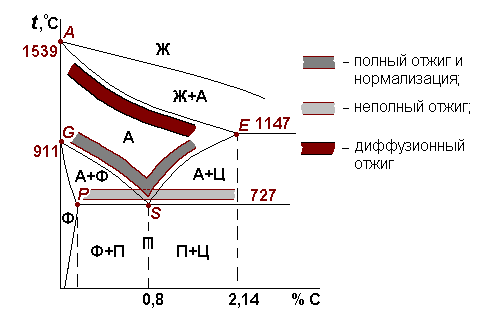

Основой процесса термической обработки является полиморфизм железа и его твердых растворов на базе Feα и Feγ. Полиморфные превращения стали происходят в определенном интервале температур, ограниченном нижней Ас1 (Аr1 - при охлаждении) и верхними Ас3 и Асm (Аr3 и Аrm - при охлаждении) критическими точками.

Современная ТО применяет специальное оборудование, осуществляющие указанные процессы: печи различной конструкции (электропечи, газопламенные, элеваторные, конвейерные, шахтные и т.п.), закалочные баки, соляные ванны и многое другое. ТО - применяется для обработки как полуфабрикатов, так и готовых изделий.

Виды термической обработки:

· отжиг

· закалка

· отпуск

Отжиг

Отжиг— процесс термической обработки, состоящий в нагреве стали до определенной температуры, выдержке при ней и последующем медленном охлаждении с целью получения более равновесной структуры. Особенностью отжигаявляется медленное охлаждение. В зависимости от того, какие свойства стали требуется получить, применяют различные виды отжига:

1. отжиг 1-рода

· диффузионный;

· рекристаллизационный.

2. отжиг 2-рода:

· полный;

· изотермический;

· неполный;

· сфероидизирующий;

Отжиг первого рода не зависит от фазовых превращений, протекающих при нагреве или охлаждении.  Цель отжига 1 рода– устранить химическую и физическую неоднородность, созданную предшествующими технологическими обработками.

Цель отжига 1 рода– устранить химическую и физическую неоднородность, созданную предшествующими технологическими обработками.

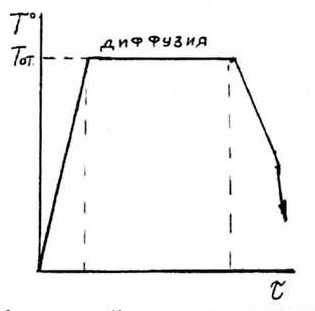

Диффузионный отжиг (гомогенизирующий) применяют для уменьшения химической неоднородности стальных слитков и фасонных отливок. Слитки (отливки), особенно из легированной стали, имеют неоднородное строение. Неоднородность строения обусловлена карбидной и дендритной ликвациями, так как в местах образования карбидов или в средней части дендритов возникают скопления легирующих элементов. Для выравнивания химического состава слиток или отливку нагревают до высокой температуры, при которой атомы элементов приобретают большую подвижность. При этом происходит перемещение атомов из мест с большей концентрацией химических элементов в места с меньшей концентрацией. В результате такой диффузии обеспечивается выравнивание химического состава слитка или отливки по объему

Сталь нагревают до температуры на 100-150 °С ниже линии солидуса или нагревают до 1000 – 1250 0С. Длительность отжига 15-40 часов. Диффузионный отжиг улучшает вязкость и пластичность

Рекристаллизационный отжиг применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке.

Рекристаллизационный отжиг применяют для снятия наклепа, вызванного пластической деформацией металла при холодной прокатке, волочении или штамповке.

Рекристаллизационный отжиг выполняют путем нагрева до температуры ниже нижней критической точки при нагревании (650 - 700°С), выдержки и последующего замедленного охлаждения. При нагреве металла до 650 - 700°С (рекристаллизационном отжиге) возрастает диффузионная подвижность атомов и в твердом состоянии происходят вторичные кристаллизационные процессы (рекристаллизация). На границах деформированных зерен возникают новые центры кристаллизации, вокруг которых заново строится решетка. Вместо старых деформированных зерен вырастают новые равноосные зерна, и деформированная структура полностью исчезает. При этом восстанавливаются первоначальная структура и свойства металла.

Наклепом называют упрочнение металла, появляющееся в результате холодной пластической деформации металла.

При холодной прокатке, штамповке, волочении зерна металла деформируются, дробятся. Это повышает твердость металла, снижает его пластичность и вызывает хрупкость.