Методика проектного расчета пластинчатого теплообменника

МЕТОДИЧЕСКОЕ УКАЗАНИЕ

к выполнению расчетно-графической работы

«Расчет рекуперативного (пластинчатого) теплообменного аппарата»

Направление 13.03.01 – Теплоэнергетика и теплотехника

Уфа 2015

Методическое указание разработано доцентом кафедры «Теплотехника и энергообеспечение предприятий» Юхиным Д.П.

Методическое указание одобрено и рекомендовано к печати кафедрой

«Теплотехника и энергообеспечение предприятий»

(протокол №от . 2015г.) и методической комиссией энергетического

факультета (протокол №от . 2015 г.).

ОГЛАВЛЕНИЕ

| ВВЕДЕНИЕ | |

| 1 Цель работы | |

| 2 Методические указания к выполнению задания | |

| 3 Общие сведения | |

| 4 Методика проектного расчета пластинчатого теплообменника. | |

| 5 Гидравлический расчет теплообменника | |

| Библиографический список | |

| Приложения |

ВВЕДЕНИЕ

Дисциплина «Теоретические основы теплотехники» относится к федеральному компоненту цикла дисциплин специализации. Ее изучение базируется на знании дисциплин естественно- научного цикла (высшая математика, физика, химия) и цикла общепрофессиональных дисциплин (гидравлика, прикладная механика). Дисциплина занимает одну из ведущих позиций в системе подготовки бакалавра по направлению «Теплоэнергетика».

Целью дисциплины является получение студентами глубоких теоретических знаний, необходимых для решения инженерных задач, связанных с теплоэнергетикой.

Методические указания к решению расчётно-графической работы составлены в соответствии с рабочей программой дисциплины.

Материалы составлены с учетом современных источников информации в в области энергоснабжения и теплотехники.

В состав методических указаний входят основные расчетные формулы, рекомендации по выбору справочных материалов.

Цель работы

Закрепление знаний студентов по курсу «Теоретические основы теплотехники» раздела «Теория тепломассообмена» и освоения методики расчета, изучения конструкции и принципа работы рекуперативных теплообменных аппаратов, в том числе - пластинчатых.

В процессе выполнения расчётно-графической работы студент должен приобрести практические навыки по расчету рекуперативных теплообменных аппаратов и формироваться как технический специалист.

Методические указания к выполнению задания

К выполнению задания необходимо приступить после изучения соответствующего материала дисциплины.

Данные для выполнения заданий выбираются из Приложения А согласно номеру зачетной книжки. При выполнении заданий необходимо соблюдать требования стандарта СТО 0493582-004-2010 (Самостоятельная работа студента. Оформление текста рукописи). Поясняющие чертежи, графики и расчетные схемы выполняются с учетом требований ЕСКД.

Общие сведения

Теплообменными аппаратами называются устройства, предназначенные для передачи тепловой энергии от одного теплоносителя к другому. Передача теплоты может осуществляться как при изменении агрегатного состояния теплоносителей, так и без фазовых превращений. В первом случае температура теплоносителя, меняющего агрегатное состояние остается практически постоянной. В остальных случаях, температуры теплоносителей меняют свое значение. В качестве теплоносителей в теплообменных аппаратах применяют текучие и подвижные среды (пары, газы, жидкости) в различном их сочетании. Количество теплоносителей в теплообменном аппарате не ограничено.

Теплообменное оборудование предназначено для уменьшения непроизводительных потерь тепла и сокращения расхода топлива во время производственного процесса, предварительного нагрева воздуха, подаваемого в топки при сжигании топлива, нагрева воды для хозяйственных нужд, а также для охлаждения уходящих дымовых газов и пара и др.

Конструкции теплообменных аппаратов можно разделить на три основных типа: рекуперативные, регенеративные и смесительные.

В рекуперативных теплообменных аппаратах передача теплоты от горячего теплоносителя к холодному осуществляется через разделяющую их стенку.

В регенеративных теплообменных аппаратах теплоотдающая поверхность является промежуточным теплоакуммулятором и поочередно омывается горячим и холодным теплоносителями.

В смесительных теплообменных аппаратах передача теплоты осуществляется за счет смешивания горячего и холодного теплоносителей.

Разновидностью смесительных теплообменных аппаратов является баробатажный теплообменник, в котором через жидкий теплоноситель прокачивается газообразный теплоноситель, таким образом, осуществляется теплообмен без смешивания теплоносителей.

В большинстве рекуперативных аппаратов осуществляется непрерывная передача тепла через стенку от теплоносителя к другому. Эти аппараты, как правило, являются аппаратами непрерывного действия. Рекуперативные аппараты, в которых производится периодический нагрев или охлаждение одного из теплоносителей, относят к аппаратам периодического действия.

Дополнительно рекуперативные теплообменные аппараты подразделяются по направлению движения теплоносителя:

1) Прямоточные – теплоносители движутся параллельно друг другу в одном направлении;

2) Противоточные – теплоносители движутся параллельно друг другу в противоположных направлениях;

3) С перекрестным движением теплоносителей;

4) С комбинированным (сложным) движением теплоносителей.

Регенеративные теплообменники в большинстве случаев являются аппаратами периодического действия; в них разные теплоносители поступают в различные периоды времени. Непрерывная работа осуществляется в таких аппаратах лишь в том случае, если они снабжены движущимися стенками или насадками, попеременно соприкасающимися с потоками разных теплоносителей и непрерывно переносящими тепло из одного потока в другой.

Смесительные теплообменные аппараты могут быть как непрерывного, так и периодического действия.

По констркутивному исполнению рекуперативные (часто и регенеративные) теплообменные аппараты различают на следующие виды:

-пластинчатые (сборные или паяные);

- кожухотрубчатые;

- трубчато-пластинчатые (комбинированные);

- трубчатые спиралевидные;

- змеевиковые;

- ламельные.

Следует отметить, что применяемые в теплообменных аппаратах пластины и трубы могут быть выполнены как гладкими, так и ребристыми (для увеличения теплоотдающей поверхности или дополнительной турбулизации потока с целью увеличения коэффициента теплоотдачи).

Смесительные теплообменники чаще выполнены в виде полостей с развитой насадкой для увеличения поверхности теплообмена и снижения скорости теплоносителей.

Наиболее широкое распространение получили кожухо-трубчатые и пластинчатые сборные теплообменные аппараты. Однако в большинстве случаях предпочтительнее использовать пластинчатые теплообменные аппараты. По сравнению с кожухотрубными коэффициент теплопередачи пластинчатых теплообменников значительно выше (в 3…5 раз) коэффициента кожухотрубных. Масса пластинчатых теплообменников меньше массы кожухотрубных в 3…10 раз в зависимости от их мощности. Подводящие трубы к пластинчатым теплообменникам можно присоединять с одной стороны. В пластинчатых теплообменниках проще производить внутренний осмотр. Также их преимуществом перед кожухотрубными является меньшая подверженность вибрации. Вальцовочные соединения в кожухотрубных теплообменниках теряют плотность даже от незначительных вибраций, что чревато перетеканием одной воды в другую, в зависимости от более высокого давления. Изменение мощности пластинчатого теплообменника происходит путем увеличения или уменьшения поверхности теплообмена, для этого достаточно просто изменить количество пластин в пакете.

Изготавливаются пластины теплообменников из тонколистовой стали. В аппарате может находиться как очень мало пластин (но обычно не меньше 7), так и огромное их количество. Температура носителя в пластине не может быть выше 150 0С, а давление – 10 кгс/см2. Количество пропускаемого теплоносителя за час может достигать 1 или 2000 м3. Площадь поверхности теплообмена у одного аппарата бывает разной и зависит от того, какое он будет иметь назначение (5…2100 м2).

В случае применения кожухотрубных теплообменников изменение мощности происходит значительно сложнее. Важным показателем является и то, что для пластинчатых теплообменников теплоизоляция не требуется, также нет необходимости производить их ремонт на протяжении долгого времени эксплуатации. Часто очищать теплообменники пластинчатые от отложений нет необходимости.

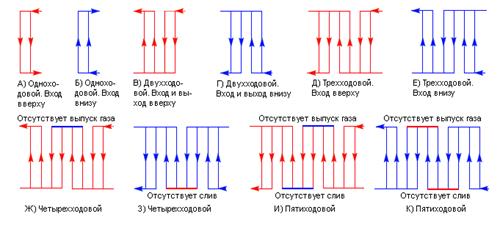

В зависимости от особенностей технологического процесса в пластинчатом теплообменном аппарате возможно организовать различные схемы движения теплоносителей (рисунок 1).

Рисунок 1 Схемы движения теплоносителей в пластинчатых теплообменных аппаратах: а) – одноходовой (вход вверху); б) – одноходовой (вход внизу); в) – двухходовой (вход и выход сверху); г) – двухходовой (вход и выход внизу); д) – трехходовой (вход вверху); е) – трехходовой вход внизу; ж) – четырехходовой (выпуск газа отсутствует); з) – четырехходовой (отсутствует слив теплоносителя); и), к) – пятиходовой (отсутствует слив и выпуск газа)

На практике для выбора теплообменного аппарата и его параметров необходимо осуществлять конструктивные расчеты (при проектировании) или же проверочный расчет на соответствие имеющегося теплообменника параметрам и режимам теплообмена.

Сопутствующий гидравлический расчет теплообменного аппарата требуется для определения перепадов давлений теплоносителей и соответственно для определения параметров перекачивающих устройств.

Мировой опыт применения пластинчатых аппаратов для различных целей показывает, что они в этом отношении являются лучшими как по эффективности теплообмена, так и по условиям эксплуатации.

Методика проектного расчета пластинчатого теплообменника

Проектный расчет пластинчатого теплообменника сводится к определению:

- величины теплового потока от одного теплоносителя к другому;

- расчетного коэффициента теплопередачи;

- вида и типоразмера пластинчатого теплообменника, опираясь на существующие конструкции;

- количество пластин;

- расчетный перепад давления теплоносителей.

При осуществлении расчета следует учитывать, что при одних и тех же заданных значениях теплового потока и температур теплоносителей могут быть спроектированы пластинчатые теплообменные аппараты с разным расчетным коэффициентом теплопередачи в силу существования большого количества конструкций пластин, принятых за аналог. Принятая за аналог пластина теплообменного аппарата в целом определяет размер общей теплообменной поверхности аппарата и величину его гидросопротивления.

Проектный расчет теплообменника, как правило, содержит тепловой, компоновочный и гидравлический расчеты, который в итоге подкрепляется расчетом на экономическую целесообразность разработки.

Согласно тепловому расчету по справочным данным определяют теплофизические свойства теплоносителей согласно их средней температуре

Средняя температура горячего теплоносителя  в 0С определяется по зависимости

в 0С определяется по зависимости

(1)

(1)

где  - температура горячего теплоносителя на входе в теплообменник, 0С;

- температура горячего теплоносителя на входе в теплообменник, 0С;

- температура горячего теплоносителя на выходе из аппарата, 0С;

- температура горячего теплоносителя на выходе из аппарата, 0С;

Аналогично определяется теплофизические свойства холодного теплоносителя по средней температуре  в 0С

в 0С

(2)

(2)

К требуемым теплофизическим свойствам теплоносителей относятся: плотность, удельная массовая теплоемкость, коэффициент теплопроводности, коэффициент кинематической вязкости, коэффициент динамической вязкости, критерий Прандтля.

Согласно уравнению теплового баланса теплообменного аппарата, определяем тепловую нагрузку рассчитываемого теплообменника

(3)

(3)

где  и

и  - массовые расходы горячего и холодного теплоносителей, кг/с;

- массовые расходы горячего и холодного теплоносителей, кг/с;

и

и  - объемные расходы горячего и холодного теплоносителей, м3/ч;

- объемные расходы горячего и холодного теплоносителей, м3/ч;

и

и  – удельные массовые теплоемкости горячего и холодного теплоносителей, Дж/(кг·К);

– удельные массовые теплоемкости горячего и холодного теплоносителей, Дж/(кг·К);

и

и  - плотности горячего и холодного теплоносителей при температурах

- плотности горячего и холодного теплоносителей при температурах  и

и  соответственно, кг/м3

соответственно, кг/м3

Тепловая нагрузка  в Вт определится по первой части уравнения теплового баланса

в Вт определится по первой части уравнения теплового баланса

(4)

(4)

Необходимый массовый расход воды  в кг/с определяем по второй части уравнения теплового баланса

в кг/с определяем по второй части уравнения теплового баланса

, (5)

, (5)

Соответственно по массовому расходу холодного теплоносителя определяем объемный расход  холодного теплоносителя, м3/с

холодного теплоносителя, м3/с

Общая поверхность теплообмена  в м2 определяется по уравнению теплопередачи

в м2 определяется по уравнению теплопередачи

, (6)

, (6)

где  – коэффициент теплопередачи, Вт/(м2·К);

– коэффициент теплопередачи, Вт/(м2·К);

- среднелогарифмический температурный напор, 0С

- среднелогарифмический температурный напор, 0С

В свою очередь среднелогарифмический температурный напор  между горячим и холодным теплоносителем в 0С определяется по известной зависимости

между горячим и холодным теплоносителем в 0С определяется по известной зависимости

, (7)

, (7)

где  - большая из разностей температур между температурами теплоносителей, С0;

- большая из разностей температур между температурами теплоносителей, С0;

- меньшая из разностей температур между температурами теплоносителей, С0

- меньшая из разностей температур между температурами теплоносителей, С0

Большая из разностей температур для прямоточной схемы движения теплоносителей определяется как

, (8)

, (8)

Меньшая из разностей температур для прямоточной схемы движения теплоносителей определяется как

, (9)

, (9)

Для противоточной схемы движения теплоносителей меньшая и большая разности температур определяется сравнением разностей:

и

и  , (10)

, (10)

Коэффициент теплопередачи  в

в  , характеризующий интенсивность теплообмена между теплоносителями в теплообменнике определяется по зависимости

, характеризующий интенсивность теплообмена между теплоносителями в теплообменнике определяется по зависимости

, (11)

, (11)

где  - коэффициент теплоотдачи от горячего теплоносителя к поверхности пластины,

- коэффициент теплоотдачи от горячего теплоносителя к поверхности пластины,  ;

;

– коэффициент теплоотдачи от поверхности пластины к холодному теплоносителю,

– коэффициент теплоотдачи от поверхности пластины к холодному теплоносителю,  ;

;

- термическое сопротивление загрязняющего слоя на пластине со стороны горячего теплоносителя,

- термическое сопротивление загрязняющего слоя на пластине со стороны горячего теплоносителя,  ;

;

- термическое сопротивление пластины,

- термическое сопротивление пластины,  ;

;

- термическое сопротивление загрязняющего слоя на пластине со стороны холодного теплоносителя,

- термическое сопротивление загрязняющего слоя на пластине со стороны холодного теплоносителя,  ;

;

,

,  ,

,  - толщины соответственно загрязняющих слоев и пластины теплообменника, м;

- толщины соответственно загрязняющих слоев и пластины теплообменника, м;

,

,  ,

,  – соответствующие коэффициенты теплопроводности указанных загрязняющих слоев и пластины теплообменника,

– соответствующие коэффициенты теплопроводности указанных загрязняющих слоев и пластины теплообменника,

Расчет коэффициентов теплоотдачи сопряжен с определением безразмерных комплексов и соответствующих им характеристических уравнений, позволяющих оптимальным путем определить недостающие параметры теплообмена по заданным характеристикам теплоносителей.

При движении теплоносителя в каналах пластинчатого теплообменника коэффициент теплоотдачи расчитывается:

- в случае турбулентного движения теплоносителя

, (12)

, (12)

- в случае ламинарного движения теплоносителя

, (13)

, (13)

где  ,

,  и

и  – коэффициенты, зависящие от режима движения потоков и типа пластин (Приложение Б)

– коэффициенты, зависящие от режима движения потоков и типа пластин (Приложение Б)

– критерий Рейнольдса;

– критерий Рейнольдса;

- критерий Прандтля (часто приводится в справочной литературе в готовом виде);

- критерий Прандтля (часто приводится в справочной литературе в готовом виде);

– удельная теплоемкость,

– удельная теплоемкость,  ;

;

- кинематическая вязкость, м2/с;

- кинематическая вязкость, м2/с;

– плотность теплоносителя при средней температуре, кг/м3;

– плотность теплоносителя при средней температуре, кг/м3;

– коэффициент теплопроводности теплоносителя при средней температуре,

– коэффициент теплопроводности теплоносителя при средней температуре,  ;

;

Режим движения теплоносителя определяется по величине критерия Рейнольдса:

1)  - режим ламинарный;

- режим ламинарный;

2)  - режим турбулентный.

- режим турбулентный.

Критерий Рейнольдса определяется по известной зависимости

, (14)

, (14)

где  - средняя скорость теплоносителя по сечению канала, м/с;

- средняя скорость теплоносителя по сечению канала, м/с;

– динамическая вязкость теплоносителя при средней температуре, Па·с.

– динамическая вязкость теплоносителя при средней температуре, Па·с.

Следует задаться средней скоростью движения теплоносителя в межпластинном канале  в м/с по зависимости

в м/с по зависимости

, (15)

, (15)

По полученным значениям  и

и  определяются соответственно величины коэффициентов теплоотдачи

определяются соответственно величины коэффициентов теплоотдачи  и

и  в

в  для обоих теплоносителей по зависимости

для обоих теплоносителей по зависимости

, (16)

, (16)

где  - коэффициент теплопроводности теплоносителя при его средней температуре,

- коэффициент теплопроводности теплоносителя при его средней температуре,

- эквивалентный диаметр канала (определяется по приложению В), м

- эквивалентный диаметр канала (определяется по приложению В), м

Далее по формулам (11) и (6) определяем коэффициент теплопередачи и общую площадь теплообмена. Полученную площадь теплообмена следует округлить в сторону увеличения до ближайшего стандартного значения, кратного площади пластины. После корректировки следует определить истинную скорость теплоносителей с учетом количества межпластинных зазоров и скорректировать значения коэффициента теплопередачи. Корректировку скоростей и количества пластин проводят до тех пор, пока количество пластин в аппарате после корректировок не стабилизируется.

Гидравлический расчет

Сущность гидравлического расчета пластинчатого теплообменного аппарата сводится к определению гидравлических сопротивлений и потерь давления теплоносителей в аппарате  в Па.

в Па.

, (17)

, (17)

где  – суммарное сопротивление трения пластин, Па;

– суммарное сопротивление трения пластин, Па;

- сопротивление штуцеров, Па;

- сопротивление штуцеров, Па;

–суммарные потери давления, обусловленные ускорением потока в теплообменном аппарате, Па;

–суммарные потери давления, обусловленные ускорением потока в теплообменном аппарате, Па;

Гидравлические сопротивления пакетов пластин  пластинчатого теплообменника определяются по выражению

пластинчатого теплообменника определяются по выражению

, (18)

, (18)

где  – плотность теплоносителя при средней его температуре, кг/м3;

– плотность теплоносителя при средней его температуре, кг/м3;

- приведенная длина пластины теплообменника, м;

- приведенная длина пластины теплообменника, м;

– число параллельных каналов в пакете для каждой среды;

– число параллельных каналов в пакете для каждой среды;

- скорость движения теплоносителя в каналах теплообменника (в межпластинном пространстве), м/с;

- скорость движения теплоносителя в каналах теплообменника (в межпластинном пространстве), м/с;

- коэффициент общего гидравлического сопротивления единицы относительной длины канала

- коэффициент общего гидравлического сопротивления единицы относительной длины канала

Коэффициенты общего гидравлического сопротивления  для обоих теплоносителей определяется по выражению

для обоих теплоносителей определяется по выражению

, (19)

, (19)

где  - критерий Рейнольдса для соответствующего теплоносителя

- критерий Рейнольдса для соответствующего теплоносителя

Гидравлическое сопротивление штуцеров  в Па определяется по зависимости

в Па определяется по зависимости

, (20)

, (20)

где  – коэффициент гидравлического сопротивления штуцера;

– коэффициент гидравлического сопротивления штуцера;

- скорость теплоносителя в штуцере, м/с;

- скорость теплоносителя в штуцере, м/с;

Скорость теплоносителя в штуцере определяется по зависимости

, (21)

, (21)

где  - объемный расход теплоносителя через теплообменный аппарат, м3/с;

- объемный расход теплоносителя через теплообменный аппарат, м3/с;

- площадь поперечного сечения штуцера, м2

- площадь поперечного сечения штуцера, м2

, (22)

, (22)

где  - начальная скорость движения теплоносителя (на входе в аппарат), м/с;

- начальная скорость движения теплоносителя (на входе в аппарат), м/с;

- конечная скорость движения теплоносителя (на выходе из аппарата), м/с;

- конечная скорость движения теплоносителя (на выходе из аппарата), м/с;

- начальная плотность теплоносителя (на входе в аппарат), кг/м3;

- начальная плотность теплоносителя (на входе в аппарат), кг/м3;

- конечная плотность теплоносителя (на выходе из аппарата), кг/м3

- конечная плотность теплоносителя (на выходе из аппарата), кг/м3

Мощность, требуемая для подбора перекачивающего теплоноситель насоса  в Вт определяется по зависимости

в Вт определяется по зависимости

, (23)

, (23)

где  - коэффициент полезного действия перекачивающего устройства

- коэффициент полезного действия перекачивающего устройства

Число параллельных каналов в пакете  для каждого теплоносителя определяются по выражению

для каждого теплоносителя определяются по выражению

, (24)

, (24)

где  - площадь поперечного сечения пакета пластин, м2;

- площадь поперечного сечения пакета пластин, м2;

- площадь одного межпластинного канала, м2

- площадь одного межпластинного канала, м2

Полученное значение округляют до целого числа.

Число пластин в пакете  находят по выражению

находят по выражению

, (25)

, (25)

В крайних пакетах, соприкасающихся с плитами, общее число пластин на одну больше (концевую) согласно формуле

, (26)

, (26)

Общая поверхность теплообмена одного пакета  в м2 определяется по выражению

в м2 определяется по выражению

, (27)

, (27)

где  – площадь теплоотдающей поверхности одной пластины, м2

– площадь теплоотдающей поверхности одной пластины, м2

Требуемое число пакетов пластин в аппарате определяют

, (28)

, (28)

Если число пакетов, получается величиной дробной, то ее необходимо округлить до ближайшего целого числа  с целью корректировки фактической рабочей поверхности всего теплообменного аппарата

с целью корректировки фактической рабочей поверхности всего теплообменного аппарата  в м2

в м2

, (29)

, (29)

Общее количество пластин в теплообменном аппарате определяется по зависимости

, (30)

, (30)

Библиографический список

1. Банных, О.П. Основные конструкции и тепловой расчет теплообменников [Текст] :учебное пособие / О.П. Банных – СПб НИУ ИТМО, 2012. – 42с.

2. Павлов К.Ф., Процессы и аппараты химической технологии [Текст] / К.Ф. Павлов, П.Г. Романков, А.А. Носков – М.: Химия, 1987. – 622 с.

3. Романков П.Г. Методы расчета процессов и аппаратов химической технологии (примеры и задачи): учеб. пособие для вузов / П.Г. Романков, В.Ф. Фролов, О.М. Флисюк. – 3-е изд., испр. – СПб. : ХИМИЗДАТ, 2009. – 496 с.

4. Рудобашта, С. П. «Теплотехника» [Текст] : учебник для студ. вузов, обучающихся по направлению «Агроинженерия»: допущено МСХ РФ / С. П.Рудобашта; Ассоциация «АГРООБРАЗОВАНИЕ». – М. : Колос, 2010. – 599 с. : ил.

Приложение А

Задание

Произвести проектный расчет пластинчатого теплообменника, согласно нижеприведенным данным:

1) Горячий теплоноситель – ;

2) Холодный теплоноситель - ;

3) Объемный расход горячего теплоносителя -  м3/с;

м3/с;

4) Начальная температура горячего теплоносителя –  0C;

0C;

5) Конечная температура горячего теплоносителя -  0C;

0C;

6) Начальная температура холодного теплоносителя -  0C;

0C;

7) Конечная температура холодного теплоносителя -  0C;

0C;

8) Тип пластины теплообменного аппарата - (согласно приложению В);

9) взаимное течение теплоносителей -

Согласно полученному количеству пластин и характеристикам теплообменника, вычерчивается общий вид рассчитанного теплообменника с указаним сечения рабочей части.

Общий вид аналога вычерчиваемого теплообменника прикладывается к пояснительной записке.

Задание выдал « » 201 г.

Задание принял « » 201 г.

Величины в задании (Приложение А) определяют следующим образом:

1) Вид теплоносителей определяется по двум последним цифрам номера зачетной книжки: (предпоследняя цифра зачетки – «горячий теплоноситель», последняя цифра зачетки – «холодный теплоноситель») «0» - вода; «1» - этиловый спирт; «2» - ацетон; «3» - бензол; «4» - метиловый спирт; «5» - бутиловый спирт; «6» - жидкий аммиак; «7» - раствор хлористого натрия 11%; «8» - раствор хлористого кальция 14,7%; «9» - толуол.

2) Объемный расход горячего теплоносителя рамен сумме четырех последних цифр зачетной книжки, м3/ч

3) Начальная температура горячего теплоносителя равна «зеркальному отображению» двух последних цифр номера зачетной книжки.

4) Конечная температура горячего теплоносителя равна величине меньшей начальной температуры на 5 0С .

5) Начальная температура холодного теплоносителя равна 2 0С.

6) Конечная температура холодного теплоносителя равна 5 0С.

7) Тип пластины выбирается в зависимости по Приложению В в зависимости от того на какую цифру заканчивается номер зачетной книжки.

8) Взаимное течение теплоносителей определяется «четностью» суммы всех цифр номера зачетной книжки: сумма «четная» - прямоток; сумма «нечетная» - противоток.

9) При выборе исполнения теплообменника и его штуцеров необходимо руководствоваться кратности числа состоящего из двух последних цифр номера зачетной книжки:

-кратно «1» - теплообменник разборный, исполнение штуцеров I;

-кратно «2» - теплообменник полуразборный, исполнение штуцеров II;

-кратно «3» - теплообменник сварной, исполнение штуцеров III