Зависимость механических свойств сплавов от толщины стенок отливок 12 страница

Численный пример. Допустим, требуется определить массу рабочих колош для вагранки производительностью QB= 12 т/ч. Известно, что удельная производительность вагранок — составляет примерно 8 т жидкого чугуна с 1 м2 площади ее горизонтального сечения в час. Поэтому сечение вагранки S должно составлять:

дв 8 т/(м2 -ч)

Объем рабочей коксовой колоши не должен превышать V= Shp K = 1,5 м2 • 0,2 м = 0,3 м3, а масса при насыпной плотности кокса рк = 0,5 т/м3 будет равна тР.к = 0,5 т/м3 • 0,3 м3 = 0,15 т.

При удельном расходе кокса 12 % от массы металлозавалки масса металлической колоши составит:

Wp.K -100 0,15 т-100%

tfWr = ——--------------- = — = 1,25 т.

*ет 12 12%

Полученный результат хорошо согласуется с практическими данными, согласно которым масса металлической колоши численно равна 1/10 часовой производительности вагранки.

Влияние качества кокса на тепловые процессы в вагранке

Нежелательной особенностью процесса горения кокса в вагранке является неизбежность протекания реакции редукции, которая приводит к снижению температуры газов. Это в свою очередь снижает возможности перегрева чугуна и производительность печи.

Поэтому для плавки в вагранке следует использовать кокс с минимальной реакционной способностью, т. е. способностью восстанавливать С02 до СО. Для этого пористость кокса должна быть минимальной, не более 30...40%.

Размеры кусков кокса в большой степени определяют производительность вагранки и температуру на желобе. Исследования показали, что при увеличении размеров кусков кокса от 25 до 100 мм (при сохранении всех прочих условий постоянными) температура чугуна повышается от 1300 до 1450 °С.

Обычно кокс для вагранок пропускают через грохот с размерами ячеек 40x40 мм для отделения мелочи, которая в плавке не используется.

Куски кокса должны по возможности быть однородными и соответствовать следующему оптимальному размеру в зависимости от диаметра вагранки:

Диаметр вагранки, мм......... 700 900 1200 1700

Оптимальный размер кусков, мм 65 100 125 150

Кокс должен обладать достаточно высокой механической прочностью, чтобы выдерживать воздействие вышележащих слоев шихты.

Для получения качественного чугуна содержание серы в нем не должно превышать 0,6... 1,4 %.

Влияние подготовки шихты на ход ваграночной плавки

Использование в шихте возврата, неочищенного от пригара, требует увеличения расхода флюса, приводит к увеличению массы образующегося шлака и количества теплоты, расходуемой на его расплавление. В итоге это снижает производительность вагранки и температуру чугуна на желобе.

Куски шихты должны быть разделаны до размера, не превышающего 1/3 внутреннего диаметра вагранки, во избежание зависания в шахте.

Компактные, но массивные куски прогреваются в зоне подогрева медленно и в пояс плавления опускаются нагретыми до температур, существенно меньших, чем ^р. Поэтому их подогрев завершается уже в поясе плавления, а плавление происходит только в кислородной зоне как бы на заниженной холостой колоше. При этом плавление происходит медленно, сопровождается повышенным угаром при пониженном перегреве.

Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

От количества кокса в рабочих колошах и интенсивности дутья зависят важнейшие показатели работы вагранки — ее удельная производительность и температура выплавляемого чугуна.

Увеличение удельного расхода кокса при неизменном расходе воздуха. Данная мера приводит к тому, что количество кокса в рабочей колоше становится большим, чем его выгорело из холостой колоши за время проплавления металлической колоши. Этот избыток кокса приводит к увеличению высоты холостой колоши и, как было показано в подразд. 10.4 (рис. 10.7, в), к повышению температуры металла, но производительность вагранки при этом снижается.

Увеличение удельного расхода воздуха при неизменном расходе кокса. В данном случае увеличиваются масса кокса, сгорающего в единицу времени, и количество выделяющейся при этом теплоты. Производительность при этом возрастает, а перегрев металла растет только в связи с уменьшением относительных тепловых потерь.

Однако чрезмерная интенсификация дутья приводит к нежелательным последствиям, в числе которых:

• охлаждение кокса у фурменного сопла и, как следствие, зашлаковывание фурм;

• усиление неравномерности распределения дутья по сечению вагранки.

Кроме того, при недостаточной высоте зоны подогрева теплообмен в ней не успевает завершиться. Это приводит к снижению уровня зоны плавления и высоты зоны перегрева, в результате чего температура чугуна падает, а производительность продолжает расти.

В зависимости от размеров кусков металлической шихты рекомендуются следующие расходы воздуха:

Размер кусков, мм.... 100 150 200 250 300

Расход воздуха,

м3/(м2-мин)..... 140...150 130... 140 120...130 100...110 90...100

Способы интенсификации ваграночного процесса

Расширение зоны горения кокса. В большом числе современных вагранок фурмы установлены в два или три ряда, расположенные один над другим на расстоянии 300...1000 мм. Воздух в фурмы каждого из рядов подается от своей фурменной коробки, причем через нижний ряд фурм подается большая часть (до 80 %) дутья. Использование вторичного дутья позволяет улучшить равномерность распределения дутья по сечению вагранки, приводит к частичному дожиганию СО, образовавшегося в редукционной зоне. Высота кислородной зоны увеличивается, и средняя температура в ней растет. Расширение зоны высоких температур и дожигание СО позволяет сократить расход кокса на 10... 15%, а при неизменном расходе кокса повысить температуру чугуна на 40...50 °С или увеличить производительность на 10... 15 %.

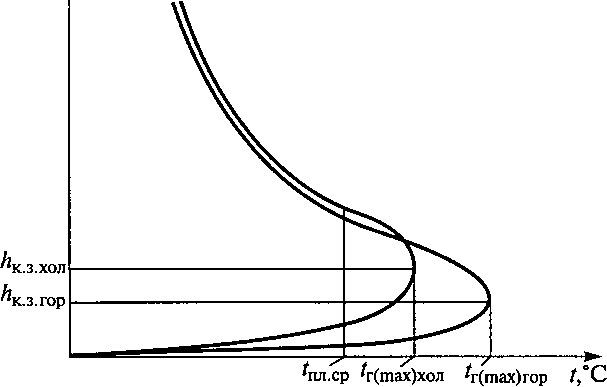

Подогрев дутья. В связи с высокой теплоемкостью воздуха подогрев его до 500 °С равноценен добавке в печь около 20 % теплоты, образующейся при сгорании кокса. Поэтому подогрев дутья оказывает существенное влияние на распределение температуры газовой фазы. На рис. 10.9 показаны кривые изменения температуры газов при холодном и горячем дутье. Из сопоставления кривых следует, что при подогреве дутья имеют место:

•

Рис. 10.9. Влияние подогрева дутья на распределение температуры газов в вагранке Рис. 10.9. Влияние подогрева дутья на распределение температуры газов в вагранке |

• уменьшение высоты кислородной зоны hK 3, так как процесс горения с участием горячего воздуха происходит быстрее;

• увеличение высоты редукционной зоны, так как температура окончания реакции редукции остается неизменной, а температура ее начала повышается (следует, однако, учитывать, что начальная скорость реакции редукции возрастает);

о уменьшение высоты захолаживающей зоны у фурм.

Суммарная высота зоны перегрева (на режиме максимального перегрева) не изменяется. Важно отметить, что высокотемпературный режим плавки приводит к уменьшению полноты сгорания кокса и увеличению содержания СО в ваграночных газах.

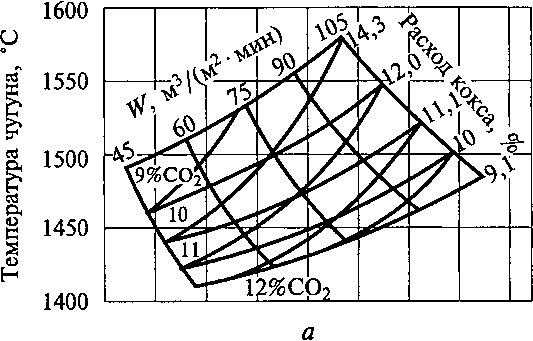

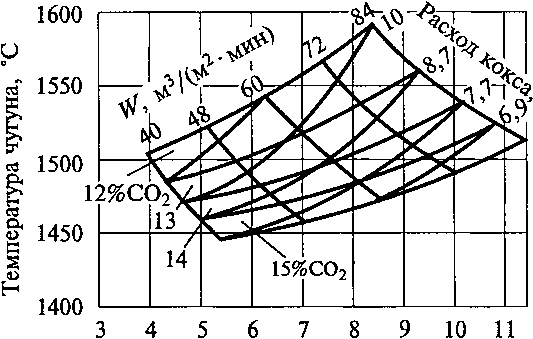

Производительность вагранки, т/(м2 • ч) Рис. 10.10. Взаимосвязь параметров плавки в случае дутья: а — холодного; б — горячего (450 °С); W — удельный расход воздуха Производительность вагранки, т/(м2 • ч) Рис. 10.10. Взаимосвязь параметров плавки в случае дутья: а — холодного; б — горячего (450 °С); W — удельный расход воздуха |

Производственный опыт показывает, что подогрев дутья до 500 °С позволяет получать температуру металла на уровне 1500 °С при расходе кокса около 9 % и удельной производительности порядка 8 т/(м2-ч). На рис. 10.10 показана взаимосвязь важнейших параметров плавки чугуна в вагранке на холодном и горячем дутье.

Использование кислорода в ваграночном процессе. Обогащение воздуха кислородом приводит к уменьшению содержания в нем балласта — азота и уменьшению массы продуктов горения. В результате этого /Г(таХ) повышается. Действие обогащения кислородом дутья на перегрев металла в вагранке аналогично подогреву дутья.

| б |

При расходе кислорода 30...40 м3/т чугуна его температура превышает 1450 °С. Однако в связи с относительно высокой стоимостью кислорода в настоящее время этот метод практически не используется.

При плавке в вагранках небольшой производительности практикуется продувка кислородом жидкого чугуна в выносном стационарном копильнике. Перегрев металла в этом случае достигается за счет экзотермических реакций (главным образом, окисления кремния, содержащегося в чугуне). При расходе кислорода 4... 5 м3/т чугуна перегрев достигает 80... 100 °С. Угар кремния при этом не превышает 0,5 % и компенсируется вводом в ковш соответствующего количества ферросилиция ФС75.

Этот метод обычно используется не на всем протяжении плавильной кампании, а лишь в те периоды плавки, когда требуется чугун с повышенным перегревом. Кроме того, продувка копиль- ника кислородом позволяет избежать затвердевания («закозления») металла в чугунной летке при продолжительных вынужденных простоях печи.

Металлургические процессы плавки в коксовой вагранке

Образование кислого ваграночного шлака. Источниками шлакообразования при плавке в кислой вагранке являются:

• песок и формовочная смесь на поверхности кусков шихты (2 % массы металла);

• оксиды железа, кремния, марганца, образовавшиеся в результате угара элементов шихты (1 ...2 %);

• частицы оплавившейся футеровки (0,4...3 %);

• зола кокса (1 ...2 %);

• флюсы, вводимые с целью понижения вязкости шлака.

На практике эти источники образуют шлак, содержащий 65 % Si02, 20 % А1203, 8 % FeO, 5 % МпО? Шлак такого состава имеет низкую вязкость, около 2 Па • с. Для легкого удаления шлака из вагранки его вязкость должна быть 0,3...0,8 Па-с. Снижение вязкости шлака обеспечивается введением флюса — известняка. Расчет необходимого расхода флюса можно провести с использованием диаграммы вязкости шлака (см. рис. 8.3).

Численный пример. Пусть при данных условиях плавки в вагранке на данной шихте образуется первичный шлак, состав которого приведен в табл. 10.1. Масса этого шлака составляет 4 % массы выплавляемого чугуна. Требуется определить расход флюса (известняка), который обеспечит вязкость шлака на уровне 0,5 Па-с.

Для расчета используем диаграмму (см. рис. 8.3) зависимости вязкости и температуры плавления шлака от его состава. Диаграмма вязкости шлака не учитывает влияние МпО и веществ, указанных в столбце «прочие соединения», на его вязкость. Поэтому в строке 2 приведен состава шлака, пересчитанный без учета этих веществ. При таком пересчете масса остальных веществ, приходящаяся на 100 кг шихты, не меняется, уменьшается лишь общая масса шлака и увеличивается процентное содержание каждого из оставшихся в шлаке веществ.

В строке 3 табл. 10.1 подсчитано соотношение между Si02 и А1203 в первичном шлаке. Оно составляет 74,1% к 25,9%, или около 3. Точка 25,9 % А1203 отложена на правой шкале диаграммы текучести. При вводе известняка в шлак соотношение Si02 и А1203 практически не меняется, так как флюс содержит незначительные количества этих веществ. Поэтому прямая, соединяющая точку 25,9 % А1203 с вершиной СаО + FeO + MgO, является геометрическим местом точек, в которых соотношение Si02/Al203 « 3 при любой величине суммы концентраций СаО + FeO + MgO в составе шлака. Эта прямая пересекается с линией вязкости, равной 0,5 Па-с в двух точках. Выбираем из них ту, которая лежит в области меньших температур плавления (около 1400 °С). Эта точка определяет искомый состав шлака, сумма концентраций СаО + FeO + MgO в нем равна 44 %, концентрация Si02 — 42 %, а А1203 — 14 %. Массу такого шлака, приходящуюся на 100 кг шихты, можно определить из пропорции, относящейся к содержанию Si02 в шлаке:

2,4 кг - 42 % *кг- 100 %.

Следовательно, масса шлака составляет Х= 2,4 кг • 100 %/42 % = = 5,7 кг на 100 кг металла. Суммарное содержание СаО + FeO + + MgO в шлаке равно 5,7 - 2,4 - 0,84 = 2,46 кг.

В первичном шлаке уже содержится 0,528 кг основных оксидов на 100 кг шихты. Поэтому с флюсом требуется ввести 2,46 - 0,528 = = 1,832 кг извести СаО. Известняк СаС03, используемый в качестве флюса, содержит 50 % СаО, т.е. количество известняка должно составлять 3,7 % от массы металлошихты.

Полученное расчетом необходимое количество флюса уточняется после проведения первых производственных плавок.

На практике средний состав шлака для кислого процесса равен, %: Si02 40...60; СаО 20...25; А1203 2...20; MgO 1...5; FeO 0,5... 10; МпО 1...5; Р205 0,1...0,5; S 0,03...0,05 и чугун в виде корольков 0,1...0,5.

Три важнейшие составляющие шлака образуют 80...90% его массы и определяют жидкотекучесть и температуру плавления шлака в целом. Высокая жидкотекучесть шлака необходима не только для легкого удаления его через шлаковую летку, но и для его стекания по стенкам печи без образования настылей, легкого отделения от капель чугуна.

Для уменьшения разгара футеровки состав шлака должен быть по возможности близок к составу огнеупора.

Окисление железа и легирующих элементов. В зависимости от соотношения С0/С02 и температуры газовая смесь может быть вос-

| Расчет требуемого расхода известняка

|

становительной, окислительной или нейтральной по отношению к различным веществам. В табл. 10.2, составленной по экспериментальным данным Н. Г. Гиршовича, приведены значения С0/С02 в разных зонах вагранки и значения этих соотношений в смеси, нейтральной по отношению к FeO.

Согласно данным табл. 10.2, в кислородной зоне, где имеется свободный кислород, отношение С0/С02 на порядок ниже, чем в нейтральной смеси. Поэтому характер атмосферы является окислительным по отношению к FeO и тем более окислительным по отношению к кремнию, марганцу, хрому и другим более активным элементам. В редукционной зоне и зоне нагрева это соотношение в 2—4 раза меньше нейтрального, поэтому считается, что характер атмосферы в них слабо окислительный.

Окисление железа и легирующих элементов начинается уже в зоне нагрева шихты по реакциям, протекающим на поверхности кусков:

Fe + С02 = FeO + СО, Si + 2С02 = Si02 + 2СО, Мп + С02 = МпО + СО,

С + С02 = 2СО, Fe3C + С02 = 3Fe + 2СО.

За время схода колош эти реакции развиваются на глубину кусков шихты не более чем на 0,25...0,3 мм, т.е. при обычных размерах шихты они не оказывают заметного влияния на изменение химического состава металла. Однако при использовании в ших-

Таблица 10.2 Данные о характере газовой фазы в зонах вагранки

|

те стружки, отходов листовой штамповки и высечки указанные процессы приводят к практически полному окислению этих компонентов. Брикетирование стружки и пакетирование отходов листовой штамповки несколько уменьшают потери от их угара.

В зоне плавления, расположенной, как правило, в редукционной зоне холостой колоши, свободный кислород отсутствует, и преобладающее значение имеет С02. Окислительные процессы протекают по тем же реакциям, но при значительно больших скоростях. Это объясняется тем, что поверхность взаимодействия С02 с металлом многократно возрастает в результате появления капель и струй металла.

В зоне перегрева чугуна, располагающейся частично в редукционной и в кислородной зонах, окисление элементов происходит как по реакциям с участием С02, так и свободным кислородом:

2Fe + 02 = 2FeO, Si + 02 = Si02 и т. п.

Наряду с вышеприведенными первичными реакциями протекают реакции вторичные, в которых окислителем является FeO. Моноксид железа хорошо растворяется в жидком металле и передает свой кислород более активным элементам чугуна:

Si + 2FeO = Si02 + 2Fe + Q, Mn + FeO = MnO + Fe + Q, 2Cr + 3FeO = Cr203 + 3Fe + Q.

Эти экзотермические реакции идут более длинным путем, чем первичные, но с большей скоростью, так как протекают во всем объеме капель и струй металла, а не на их поверхности.

Реакции окисления легирующих элементов протекают с выделением теплоты, поэтому с повышением температуры они замедляются. Раскислительная способность углерода при повышении температуры возрастает, что приводит к более полному восстановлению оксидов из шлака, стекающего по кускам кокса, по эндотермическим реакциям:

Si02 + 2С = Si + 2СО - Q, МпО + С = Mn + СО - Q, Сг203 + ЗС = 2Cr + ЗСО - Q.

Поэтому при высокотемпературном режиме плавки угар элементов снижается. Этим объясняется первая часть одного из принципов, сформулированных литейщиками прошлого, — «плавь горячо, лей холодно ».

Угар марганца и хрома (см. табл. 9.8) в вагранках горячего дутья ниже, чем при холодном дутье, а кремний в кислом процессе на горячем дутье может даже пригорать по тигельной реакции.

Угар марганца в кислой вагранке больше угара кремния, несмотря на то, что концентрация марганца в 3—4 раза ниже концентрации кремния, и его сродство к кислороду также меньше, чем у кремния.

В основной печи угар кремния увеличивается, а угар марганца снижается. Это является практическим подтверждением рассмотренной в подразд. 8.4 закономерности, согласно которой угар элементов, образующих кислотные оксиды, интенсивнее в основных печах, тогда как угар элементов, образующих основные оксиды, значительнее в кислых печах.

В горне вагранки газовая фаза является окислительной в верхней его части, слабоокислительной в середине и восстановительной у лещади. Влияние газовой фазы зависит от уровня металла и шлака, накапливающихся в горне. Чем ниже этот уровень, тем незначительнее окисление металла. При наличии выносного ко- пильника угар металла при прохождении его через горн будет минимальным.

Науглероживание чугуна в вагранке. Наиболее интенсивное науглероживание металла происходит при стекании капель и струй по кускам раскаленного кокса. Капли, образующиеся из чугунной части шихты — чушкового чугуна, возврата, чугунного лома, науглероживаются медленно, так как начальное содержание углерода в них близко к концентрации насыщенного раствора Сн (см. формулу (8.18)). Концентрация углерода в каплях, образовавшихся из стального лома, за время их стекания по кускам кокса возрастает с 0,2...0,45 до 2,5 %. В копильнике вагранки происходит смешивание капель и усреднение концентрации в них углерода.

Науглероживание неподвижной массы жидкого чугуна в гор- не-копильнике протекает значительно медленнее и приводит к повышению концентрации углерода на 0,3...0,5%.

В начале плавки интенсивность науглероживания максимальная, затем на протяжении 30... 40 мин она снижается и в дальнейшем стабилизируется. Это объясняется тем, что площадь, занимаемая углеродом на поверхности кусков кокса в горне, в начале плавки максимальная. По мере растворения углерода в каплях металла эта площадь уменьшается и все большая часть поверхности оказывается покрытой зольными пятнами. Таким образом, поверхность кусков кокса в горне пассивируется зольными пятнами. Для того чтобы с самого начала плавки получать чугун с заданной концентрацией углерода, в первых пяти-шести колошах шихты увеличивают количество стали в 1,5—2 раза.

Профессор JI. М. Мариенбах предложил рассчитывать концентрацию углерода в жидком ваграночном чугуне (Сж ч) по формуле

Таблица