Обработка металлов давлением. Основана на способности металлов подвергаться пластической деформации

Основана на способности металлов подвергаться пластической деформации.

Различают:

1) Холодную обработку – в результате повышается прочность и твердость, а пластичность металла снижается (наклеп). Для устранения наклёпа стальные детали нагревают до 200 – 300 0С (возврат металла).

2) Горячую обработку (при температуре ~ 450 0С - для стали). Она улучшает структуру и свойства металла: выравнивается химический состав, завариваются дефекты, металл уплотняется и приобретает волокнистую структуру. Однако высокий нагрев может привести к перегреву (даёт крупнозернистую структуру, устраняемую отжигом) и пережогу деталей (неисправимый брак).

Основные виды обработки давлением:

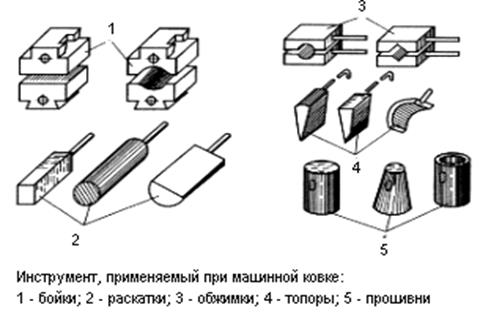

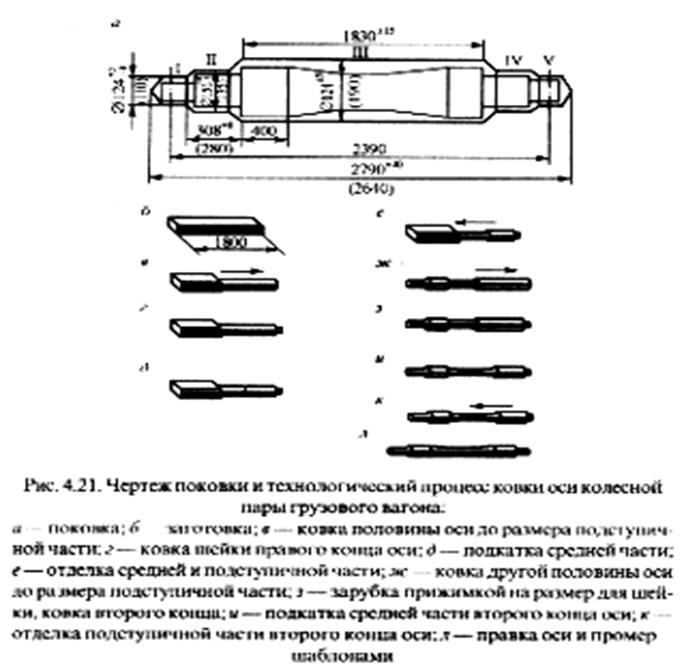

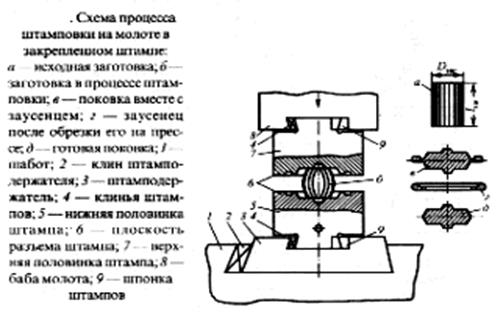

1) Ковка – деформация металла в пластичном состоянии, ударами молота или давлением пресса. Изделия называют поковками.

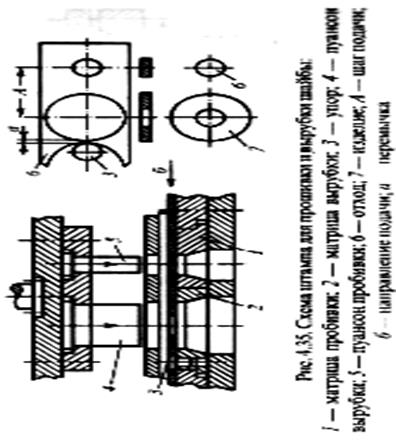

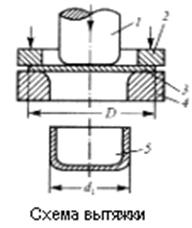

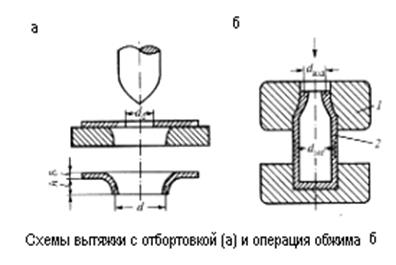

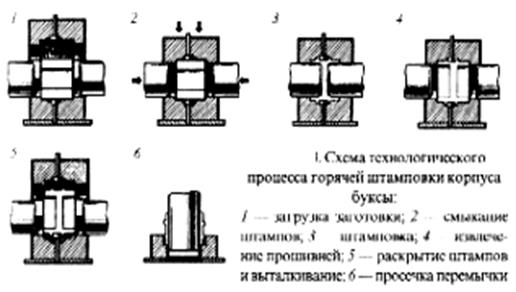

2) Штамповка – деформация ограниченная конфигурацией штампа. Различают штамповку горячую и холодную, объёмную и листовую.

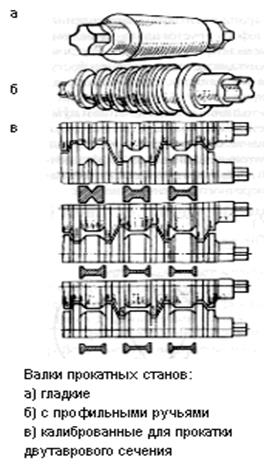

3) Прокатка – обработка путём обжатия заготовки между вращающимися валками.

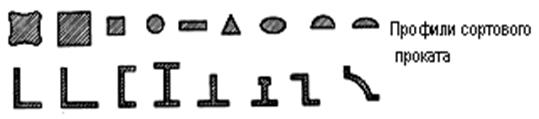

Прокат делят на:

а) полуфабрикаты: блюмы – бруски металла сечением от 150×150 до 450×450 мм и слябы – пластины толщиной от 125 до 225 мм. Вес 5…15 т;

б) листовой прокат толщиной 0,2…4 мм – тонколистовой, 4…60 мм – толстолистовой;

в) трубы сварные и бесшовные;

г) периодический прокат – заготовки или арматура;

д) стандартные прокатные профили – двутавры, уголки, рельс, швеллер и др.;

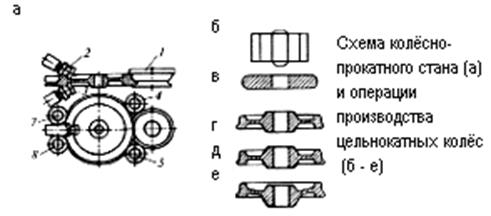

е) специальные виды проката – бандажи и колёсные центры, шестерни и др.

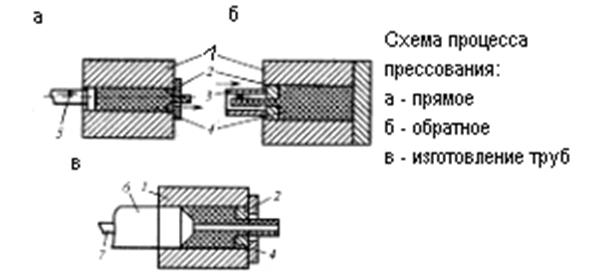

4) Прессование – процесс продавливания исходного материала в пластичном состоянии через отверстие в матрице.

Выполняют при помощи прессов. Изделия: прутки, трубы, фигурные детали, чаще из сплавов цветных металлов.

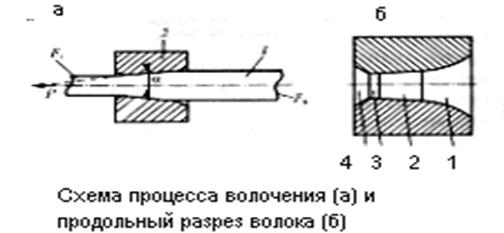

5) Волочение– протягивание холодной заготовки через сужающиеся отверстия – фильеры. Операции протяжки чередуют с отжигом - для снятия наклёпа.

Сварка металлов

Процесс получения неразъёмных соединений, благодаря местному нагреву металлов до пластичного состояния или при приложении к деталям больших сжимающих усилий.

Различают:

а) сварку плавлением ( шов образуется в результате твердения сварочной ванны расплавленного металла);

б) сварка давлением ( может производиться с подогревом и без подогрева – при сварке пластичных и вязких металлов).

Виды сварки:

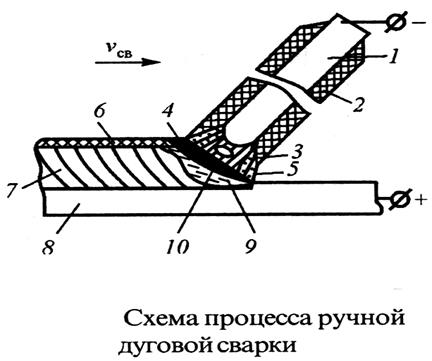

1) Электродуговая - используют для нагрева деталей электрическую дугу возбуждаемую между электродом и деталью ( обычно U = 40…65 В, I = десятки … сотни А).

Наиболее распространена сварка на переменном токе. Электроды – стальные стержни, покрытые обмазкой для устойчивого горения дуги, для раскисления и легирования металла шва, а также для образования защитного шлакового покрова.

Для получения качественного шва необходимо:

-правильно подобрать электрод по типу обмазки и диаметру;

- определить величину сварочного тока;

- тщательно очистить и разделать кромки свариваемых деталей.

Применяют:

а) ручную электродуговую сварку