Стали для режущих инструментов

Основные требования к режущим инструментам:

· высокая твердость режущей кромки,

· износостойкость,

· теплостойкость (красностойкость) – способность стали сохранять высокую твердость при нагреве.

Углеродистые стали: У7…У13 (У8А…У13А).

Стали У7, У8, У9 применяют для деревообрабатывающих, слесарных и кузнечных инструментов. Их термообработка – закалка и средний отпуск на троостит.

Из сталей У10-У13 изготавливают мелкие метчики, напильники, пилы. Термообработка: закалка + низкий отпуск, структура: Мотп+ЦII+АОСТ, твердость62…63 HRC.

Углеродистые стали обладают малой прокаливаемостью и малой теплостойкостью (<200°С). Инструмент из углеродистых сталей используют для резания относительно мягких материалов с малой скоростью, так как их твердость сильно снижается при нагреве выше 190…200°С.

Низколегированные стали 9ХС, ХВГ, 11ХФ обладают более высокой прокаливаемостью. После закалки и низкого отпуска сталиполучают структуру Мотп+карбиды+Аост, твердость 62…65 HRC, теплостойкость - до 250°С. Применяются для изготовления сверл, фрез, протяжек, разверток диаметром до 45 мм, из стали ХВСГ - до 100 мм.

Быстрорежущие стали предназначены для инструмента, работающего на больших скоростях резания (резцы, сверла, фрезы, метчики, развертки, плашки, зенкеры). Они обладают высокой теплостойкостью (до 600…650°С), что обеспечивается введением легирующих элементов W, Mo, V, Co, повышающих температуру отпуска мартенсита. В быстрорежущих сталях содержится в среднем 0,8%С, 4,2%Сr, 1…2%V. Основной легирующий элемент – вольфрам, его количество указывается в марке стали: Р9 (9%W), Р18 (18%W). Дополнительно стали могут быть легированы молибденом: Р6М5 (6%W, 5%Mo) и кобальтом: Р6М5К5 (6%W, 5%Mo, 5%Co).

Структурный класс быстрорежущих сталей в равновесном состоянии – ледебуритный. В литом состоянии структура стали состоит из перлита, ледебуритной эвтектики и карбидов: первичных и вторичных. Литую заготовку подвергают ковке для дробления первичных карбидов и отжигу на зернистый сорбит (перлит).

Термообработка готового инструмента из стали Р18: закалка + трехкратный низкий отпуск. Температура нагрева под закалку 1270…1290°С обеспечивает наиболее полное растворение вторичных карбидов и получение высоколегированного аустенита. Охлаждение в масле приводит к получению структуры, состоящей из высоколегированного мартенсита, нерастворенных карбидов первичных и остаточного аустенита (25…30%). Остаточный аустенит снижает режущие свойства стали, и поэтому его повышенное количество в готовом инструменте недопустимо. Проводимый после закалки трехкратный низкий отпуск при температуре 550…570°С снижает количество остаточного аустенита: на каждой стадии отпуска происходит выделение вторичных карбидов, это уменьшает легированность аустенита, который при охлаждении претерпевает превращение в мартенсит. Окончательная структура инструмента – Мотп+карбиды+Аост (1-2%).

Иногда вместо двух первых стадий отпуска для уменьшения количества остаточного аустенита проводится обработка стали холодом (при – 80°С). Окончательная твердость стали после термообработки 63…65HRC

- Расшифровать состав сплавов Л80, ЛС59-1, БрАЖН 10-4-4, БрС30. Описать их структуру. Области применения этих сплавов.

Двухфазные α+β'-латуни Л59- (41% - цинк, 59%- медь) по сравнению с однофазными латунями имеют бόльшую прочность и износостойкость, из них изготавливают втулки, гайки, токопроводящие детали

Свинец улучшает обрабатываемость резанием на станках-автоматах, такие латуни ЛС59-1( 1%- свинец, 59% - медь, 40% - цинк) называют автоматными

БрАЖН 10-4-4 (10% алюминий, 4% - железо, 4% - никель, 82% , 82% -медь) Алюминиевые бронзы применяют для изготовления высокоответственных деталей типа шестерен, втулок, фланцев.

Свинцовые бронзы БрС30( 30% - свинец, 70% - медь) используют как антифрикционный материал для ответственных высоконагруженных подшипников.

Задача: Тдеф= а*Тпл

Тдеф<Tпл - холодная деформация

Тдеф>Tпл – горячая

Олово – горячая деформация

Сталь – холодная деформация

Билет №22

- Превращение аустенита в мартенсит. Особенности этого превращения. Строение и свойства мартенсита. Температуры Мн и Мк, от чего они зависят?

Мартенситное превращение

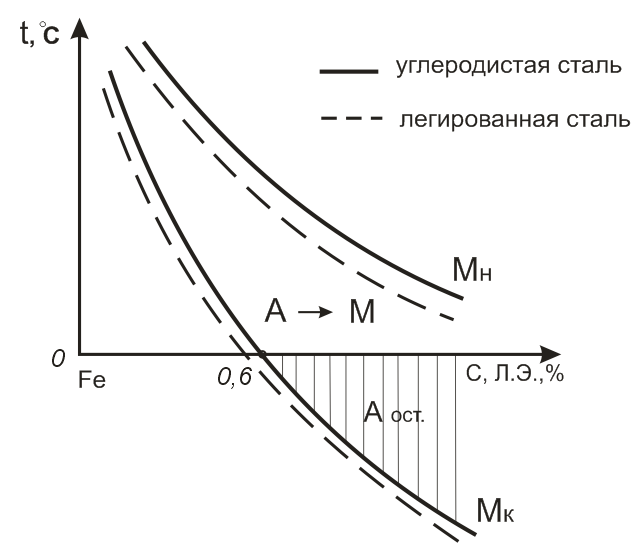

Мартенситное превращение протекает в интервале температур Мн-Мк (рис. 33).

Механизм мартенситного превращения – бездиффузионный. При непрерывном быстром охлаждении аустенита со скоростью выше критической (VКР - критическая скорость закалки – минимальная скорость охлаждения для получения мартенсита) диффузии углерода не происходит, идет только полиморфное γ→α превращение:

Feγ(C)0,8%C→ Feα(C)0,8%C.

Образуется мартенсит – пересыщенный твёрдый раствор углерода в α-железе.

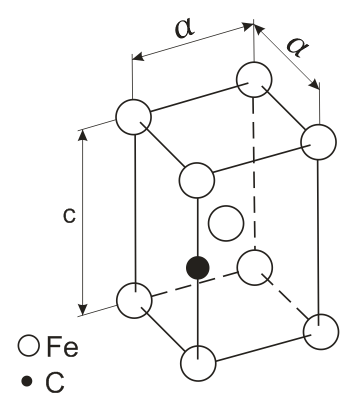

Кристаллическая решётка мартенсита - тетрагональная (Рис.34), в ней отношение периодов с/а≠1. Чем больше в мартенсите углерода, тем больше степень тетрагональности (с/а).

Рис.34. Кристаллическая решетка мартенсита

Мартенсит – структура закаленной стали, обладает высокой твердостью. Это объясняется искажениями кристаллической решётки, вызванными повышенным содержанием в ней углерода, увеличением плотности дислокаций до 1012см-2. Чем больше в мартенсите углерода, тем выше его твердость. Твердость мартенсита стали с содержанием углерода 0,8% – 63…65 HRC.

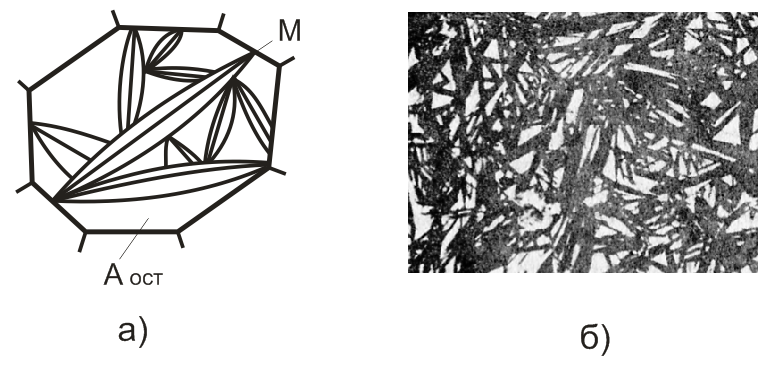

Мартенсит имеет игольчатое строение (рис. 35).

Рис. 35. Строение мартенсита: а – схема, б – микроструктура

Основные особенности мартенситного превращения:

· превращение А→М идет по бездиффузионному механизму;

· превращение А→М идёт с увеличением объёма, что вызывает значительные остаточные напряжения;

· мартенситное превращение не идёт до конца, в структуре сохраняется остаточный аустенит (АОСТ).

Количество АОСТ зависит от содержания углерода и легирующих элементов в стали, которые влияют на положение точек начала и конца мартенситного превращения (рис. 36). При содержании углерода более 0,6% МК опускается в область отрицательных температур. Чем больше углерода и легирующих элементов, тем ниже МН и МК и тем больше в структуре остаточного аустенита.

Рис. 36. Влияние содержания углерода (сплошные линии) и легирующих элементов (пунктирные линии) на температуру мартенситных точек МН и МК

- Азотирование и нитроцементация сталей. Применяемые стали. Термическая обработка. Получаемые структура и свойства.

Азотирование – диффузионное насыщение поверхностного слоя стали азотом. Азотирование проводят при температуре 480…600°С в среде частично диссоциированого аммиака, который является источником атомарного азота: NH3→3/2H2+Nат. Длительность процесса азотирования составляет 24…60 часов для получения слоя толщиной 0,3…0,6 мм.

Азотированию подвергают среднеуглеродистые стали (0,3…0,5%С), легированные хромом, молибденом, алюминием, ванадием, например 38Х2МЮА (0,38%С, 2% Cr, 1% Al, 0,2% Mo). Азотированный слой имеет многофазное строение: на поверхности образуются нитриды железа (ε- и γ΄-фазы, Fe2-3N и Fe4N соответственно), а также нитриды легирующих элементов типа MeN и Me2N, которые придают высокую твёрдость (1100…1200 HV) азотированному слою.

Перед азотированием проводится термообработка, как правило, улучшение (закалка с высоким отпуском), с целью повышения прочности и вязкости сердцевины за счет формирования структуры сорбита зернистого. Затем проводят механическую обработку для придания окончательных размеров изделию, наносят защитные покрытия на участки, не подлежащие азотированию. После азотирования проводят окончательное шлифование изделия.

Азотирование повышает твердость, износостойкость, предел выносливости, сопротивление коррозии и применяется для упрочнения шестерен, гильз цилиндров, коленчатых и распределительных валов, клапанов двигателей внутреннего сгорания и т.д.

- Титан и его сплавы. Их достоинства и недостатки. Маркировка. Влияние легирующих элементов на структуру в равновесном состоянии. Термическая обработка титановых сплавов.

Свойства титана:

· Тпл=1665°С,

· полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti с объемно центрированной кубической решеткой.

· высокая удельная прочность;

· низкий удельный вес, титан почти в два раза легче стали;

· высокая прочность (удельная прочность);

· высокая пластичность;

· жаростойкость;

· малая электропроводность;

· коррозионная стойкость;

· хорошая обрабатываемость давлением и свариваемость.

Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

· α-стабилизаторы– Al, N, O - увеличивают температуру полиморфного превращения и расширяют область α-титана;

· нейтральные элементы - Sn, Zr – практически не влияют на точки полиморфного превращения;

· β-стабилизаторы – Cr, W, Mo, V, Mn, Fe - снижают температуру полиморфного превращения и расширяют область β-титана.

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

α-титановые сплавы – это сплавы, легированные в основном алюминием, например, ВТ5 (5% Al), ВТ5-1 (5%Al+2,5%Sn) Их упрочняют холодной пластической деформацией (получают листы, ленты, профили). Для снятия наклепа проводят рекристаллизационный отжиг. Структура: a - твердый раствор легирующих элементов в α-Ti.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением,эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение.Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

Задача: хромоникелевые 45ХН. Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью

Билет №23

Закалка и отпуск стали. Назначение каждого процесса. Виды отпуска. Получаемые структура и свойства. Отпускная хрупкость и методы ее устранения

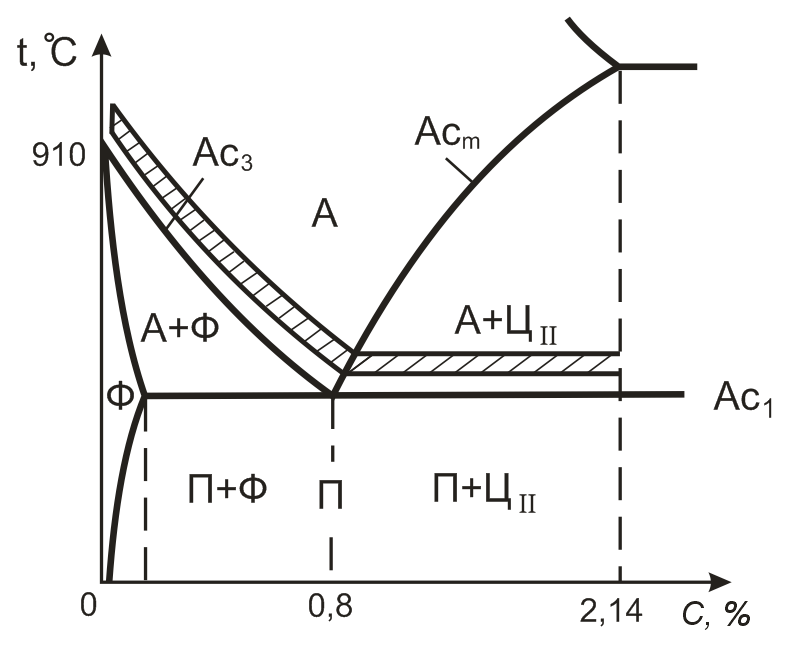

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

· доэвтектоидных - М+АОСТ,

· эвтектоидной - М+АОСТ,

· заэвтектоидных – М+АОСТ+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

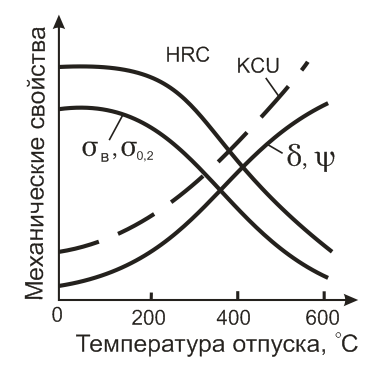

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали (рис. 43).

Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3

Характеристика видов отпуска

| Виды отпуска | Температура, °С | Структура | Свойства | Применение |

| Низкий | 150…250 | Мотп | HRC, σв | Инструмент, подшипники, детали после ХТО и ТВЧ |

| Средний | 350…500 | Тотп | σупр, σ-1 | Рессоры, пружины |

| Высокий | 500…680 | Сотп | КС | Валы, оси, шатуны |

Отпускная хрупкость

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

1. Жаропрочность. Факторы, повышающие жаропрочность. Явление ползучести, характеристики ползучести. Жаропрочные стали, их состав, класс, структура, применяемая термообработка и ее цель.

Жаропрочные стали предназначены для работы под нагрузкой при высоких температурах в течение определенного времени.

При повышенных температурах в металлах развиваются процессы ползучести – нарастаниедеформации при постоянно действующем напряжении, что и приводит, в конечном счете, к разрушению деталей.

Жаропрочность – это способность металла сопротивляться ползучести.

Основными причинами разупрочнения сталей при высоких температурах являются:

· развитие процессов рекристаллизации;

· диффузионные процессы,

· активное перемещение дислокаций,

· скольжение границ зерен.

Повышение жаропрочности достигается:

· легированием твердого раствора тугоплавкими металлами, такими как Cr, Mo, W, V, что обеспечивает повышение температуры рекристаллизации, замедление диффузионных процессов и твердорастворное упрочнение;

· образованием в твердом растворе дисперсных частиц вторичных фаз (карбидов, нитридов, интерметаллидов), которые выделяются из пересыщенного твердого раствора в результате закалки и старения (отпуска), частицы тормозят движение дислокаций, обеспечивая дисперсионное упрочнение;

· формированием крупнозернистой структуры, что уменьшает зернограничное скольжение. Для стабилизации границ зерен применяют легирование элементами, образующими устойчивые фазы, например, бором (до 0,01%).

Таким образом, жаропрочные стали являются, как правило, многокомпонентными высоколегированными сплавами. Они также должны обладать высокой жаростойкостью и коррозионной стойкостью.